岸桥大车电缆卷盘PLC变频控制系统应用

2020-07-26崔伟

崔伟

岸边集装箱起重机(以下简称“岸桥”)大车电缆卷盘系统是为岸桥整机提供动力电源的装置。作为岸桥大车行走系统的重要组成部分,大车机构和电缆供电装置是决定岸桥使用率的关键因素。为了降低岸桥大车电缆卷盘系统故障率,提高岸桥整体效率,在系统中引入可编程逻辑控制器(program-mable logic controller,PLC)全变频闭环控制模式,实现速度闭环控制,从而避免磁滞联轴器控制模式下的松缆故障,使岸桥运行更加稳定。

1 传统岸桥大车电缆卷盘系统应用

1.1 系统结构及工作流程

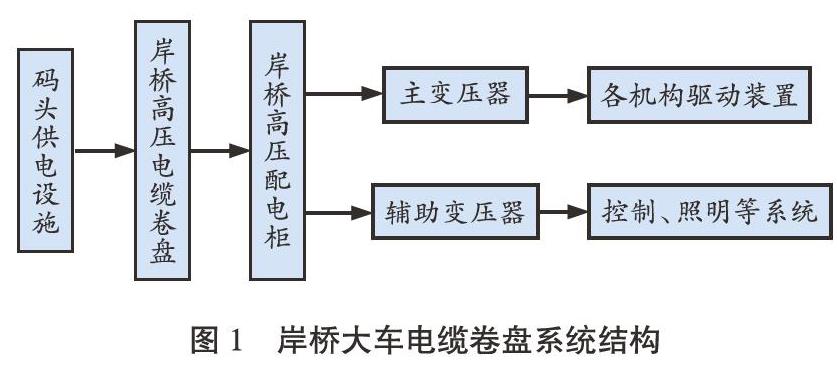

岸桥大车电缆卷盘系统结构如图1所示。与滑触线供电系统相比,岸桥大车电缆卷盘系统不存在接触不良的问题,并且占用码头空间小,能够与通信光缆组合实现远程监控,有效提高维修人员对设备故障的处理能力,具有结构简单、清洁环保、维修点少、噪声污染小等优点,因而得到广泛应用。

岸桥大车电缆卷盘系统构建及工作流程如下:在岸桥海侧门框处配置电缆卷盘装置,根据码头需要设定电缆长度;电缆一端与电缆卷盘集电滑环连接,另一端盘绕在卷盘上并从卷盘拉出经导向架与码头前沿的高压电缆接线箱连接,从而将外接电源传输至岸桥;当岸桥朝向高压电缆接线箱运行时,电缆卷盘将电缆卷起;当岸桥背向高压电缆接线箱运行时,电缆卷盘放出电缆,并使电缆始终保持一定张力,保证电缆被拉直平放在码头电缆槽内,以免电缆搁放混乱或被过往车辆碾压。岸桥大车电缆卷盘系统的技术难点是:既要保证卷盘运行速度与岸桥移动速度同步,又要保证卷盘在运行过程中所受的拉力适中。

1.2 磁滞联轴器控制模式

传统的岸桥大车电缆卷盘系统大多采用“电机+磁滞联轴器”控制模式,主要由电机、磁滞连轴器、减速箱、电缆卷盘等部件组成(见图2),包括拉缆卷盘机构和储缆卷盘机构两部分:拉缆卷盘机构包括1个磁滞联轴器和1台电机(见图3);储缆卷盘机构包括4个磁滞联轴器和1台电机(见图4)。该控制模式的主要特点表现为磁滞联轴器的“软连接”,即磁滞联轴器的输入轴与输出轴之间通过磁力连接,磁滞联轴器介于储缆电机与大车电缆卷盘装置之间,将储缆电机的动力通过减速箱传递给大车电缆卷盘装置。

在岸桥作业过程中,当大车手柄给出向左或向右命令时,大车根据方向限位来判断收放缆。当大车收缆时,储缆卷盘机构和拉缆卷盘机构电机驱动,制动器打开;当大车放缆时,所有电机停止运行,制动器关闭,电缆依靠自重和磁滞联轴器的作用保持一定的张紧力。岸桥海侧机角位置安装大车电缆卷盘导缆架装置(见图5),其工作原理为:高压电缆摆动带动摆锤动作,此时摆杆尾部的摆针拨动相应的羊角限位动作,触发左右方向信号,并将电缆方向信号传送至岸桥主控系统;导缆架两侧配置2个检测电缆过紧的机械限位,若机械限位与大车电缆卷盘系统动作不同步,则会造成大车电缆卷盘系统故障,导致设备停机。

2 传统岸桥大车电缆卷盘系统应用中存在的问题

传统的磁滞联轴器控制模式的岸桥大车电缆卷盘系统投入应用至今已经10多年,其除了具有“软连接”特性,能够保护电缆外,还具有控制简单、维护方便等优点。不过,传统岸桥大车电缆卷盘系统在应用中存在以下问题。

(1)受磁滞联轴器“软连接”的影响,在岸桥大车主控系统启动的瞬间,大车电缆卷盘系统响应迟钝,电缆跟随效果差,易对电缆造成损害。

(2)磁滞联轴器由电磁滑差离合器和超越离合器组成(见图6)。电磁滑差离合器的作用是在控制系统的作用下实现无级变速,以控制收缆张力。超越离合器具有方向自锁功能,可在放缆时确保电磁滑差离合器处于完全分离状态,从而防止电机反转和电缆松弛;其在收揽时不工作,可通过大车行走拉力作用实现电缆释放。在实际应用过程中,岸桥大车电缆卷盘系统容易因磁滞联轴器间隙过大而出现松缆故障。

(3)拉缆卷盘磨损条损坏會造成电缆与卷盘打滑,导致电缆提升力不够。

(4)大车电缆缠绕在过渡架上,容易造成电缆外皮起皱或扭曲,严重时会导致设备停机。

(5)大风会造成大车电缆卷盘制动效果下降,容易引发松缆故障。

当岸桥大车处于收缆状态时,松缆会导致导缆架无法触及左行或右行限位,进而导致PLC程序因无法判断是否该收缆而报松缆故障。若不及时处理故障,而单靠简单的电缆复位来恢复大车行走动作,则会导致电缆越来越松;过度松弛的电缆会反向触碰另一侧的限位开关,并引起限位开关动作,使导缆架下方的电缆被反向拖拉成放缆状态;PLC程序判断大车松缆动作,指示电缆卷盘放缆,使电缆被反向拖拉后散落在大车轨道侧,并有可能被卷入大车车轮下,导致设备停机或火灾等安全事故。

3 PLC变频控制在岸桥大车电缆卷盘系统中的应用

根据前文所述,在收缆过程中,岸桥大车电缆卷盘的收缆速度小于大车行走速度(大风会使大车行走速度加快)会造成松缆。若采用PLC变频控制系统,当电缆卷盘转矩小于设定转矩时,则变频器加快收缆速度;反之,当电缆卷盘转矩大于设定转矩时,则变频器放慢收缆速度。可见,PLC变频控制系统的应用有助于确保岸桥大车电缆卷盘在大车左右运行时随大车速度的变化来调节收放缆速度,从而使电缆保持恒定的张力。

3.1 大车电缆卷盘PLC变频控制系统工作原理

岸桥电缆卷盘PLC变频控制系统基于矢量控制变频器和PLC,应用变频器直接转矩控制技术,实现电缆卷盘收放缆时电缆保持恒定张力:当变频调速频率在50 Hz以上时为恒功率调速,电机转速加快,大车电缆卷盘收放缆速度加快;当变频调速频率在50 Hz以下时为转矩调速,保证大车电缆卷盘在低频工作时有足够的转矩输出。

大车电缆卷盘系统电机可在 100%~100%额定转矩之间无级调节,电机处于发电状态时回馈能量至制动电阻器。大车电缆卷盘PLC变频控制系统程序具有完备的信号诊断功能,主要诊断岸桥主机系统传送的大车状态信号和系统外围信号;如果判断信号有误,则向主控系统发出警告,使大车立即停止运行或停止启动。大车速度信号丢失、大车方向信号丢失、限位信号丢失、限位器通断等均会引发系统报故障,从而保障整个系统安全。此外,系统具有过电缆坑减速确认功能,能保护电缆免受意外拉力作用,保证过电缆坑的速度和安全,并且制动器电气主回路中有2个接触器,具有两级保护功能。

正常情况下,大车电缆卷盘有匀速收放电缆、加速收放电缆、减速收放电缆等运动状态。电机转矩给定值根据电缆卷盘上的电缆圈数,结合不同运动状态,根据计算书理论计算并实施微调。正常情况下,岸桥主机PLC收到大车手柄信号后向电缆卷盘系统发出启动指令,电缆卷盘系统变频器立即启动转矩控制(同时制动器打开),并向主机系统反馈电缆卷盘系统运行信号;大车停车后,电缆卷盘系统停止运行。

3.2 大车电缆卷盘PLC变频控制系统组成

岸桥大车电缆卷盘PLC变频控制系统参数如下:大车最大行程350 m ;大车最高速度45 m/min;大车加减速时间8 s;电缆卷盘内径2.5 m。大车电缆卷盘变频调速装置包括减速箱、高压滑环箱、变频电机、凸轮限位和三菱电控系统,其中,电控系统包括变频器和PLC等。岸桥大车电缆卷盘PLC变频控制系统结构如图7所示。岸桥大车电缆卷盘PLC变频控制系统原理如图8所示。

3.3 大车电缆卷盘PLC变频控制流程

岸桥大车电缆卷盘PLC变频控制流程见图9。

(1)制动器的主回路由2个接触器控制。正常情况下,辅接触器始终处于吸合状态;当大车电缆卷盘控制系统监测到故障或主接触器存在误动作时,辅接触器立即断开。另配有电流继电器,以检测制动器线圈得电情况,保证制动器可靠动作。

(2)不同运动状态需要的力矩不一样,不同圈数的电缆对力矩的要求也有差异。在控制力矩给定的过程中:一方面,要考虑大车工况;另一方面,要利用凸轮限位来检测电缆所在位置,并根据电缆圈数将卷盘上的电缆分为4段,20圈至满盘为段1,15~20圈为段2,9~15圈为段3,3~9圈为段4,不同的段使用不同的凸轮片来控制。此外,还须经过准确的计算来确定各种状态下的力矩需求,最终在实际调试的过程中找到合适的力矩给定值。

(3)如果在以上动作过程中发生少量松缆,电缆卷盘系统会报警,大车停止启动。此时,司机在司机室内操作复位,使电缆慢速收紧直到系统监测不到松缆,或者利用电缆卷盘手动操作站也可将电缆收紧。

(4)电缆卷盘放缆时需要克服制动器的阻力,因此,制动器静态制动力矩折算到电缆上的力不得超过电缆的最大抗拉力。如果大车朝收缆方向行走,势必会松缆;但电缆卷盘PLC控制系统一旦得电,便能判断是否松缆,从而指令电缆卷盘收缆。

3.4 大车电缆卷盘PLC变频控制程序

由于大车电缆自重随电缆长度增加而增加,为了更好地控制电缆在大车运行过程中的张力,变频控制模式下的大车电缆卷盘由凸轮限位分4段控制,每段中的PLC程序均设定固定的扭矩,以保持电缆张紧度。导缆架、大车方向、电缆松缆、电缆过紧等限位为控制系统提供大车方向信号(电缆坑左边或右边)和电缆所受张力信号。电缆卷盘凸轮限位为控制系统提供电缆卷盘满盘和空盘位置信号。电机尾部安装增量型编码器,将位置和速度信号反馈至变频器,以便变频器对大车实施速度、转矩、制动等基本控制。当电缆过松或过紧时,大车电缆卷盘PLC程序可通过增加或减小扭矩值来调整电缆张紧度。岸橋大车电缆卷盘PLC力矩调整程序见图10。

4 岸桥大车电缆卷盘磁滞联轴器控制模式与PLC变频控制模式比较

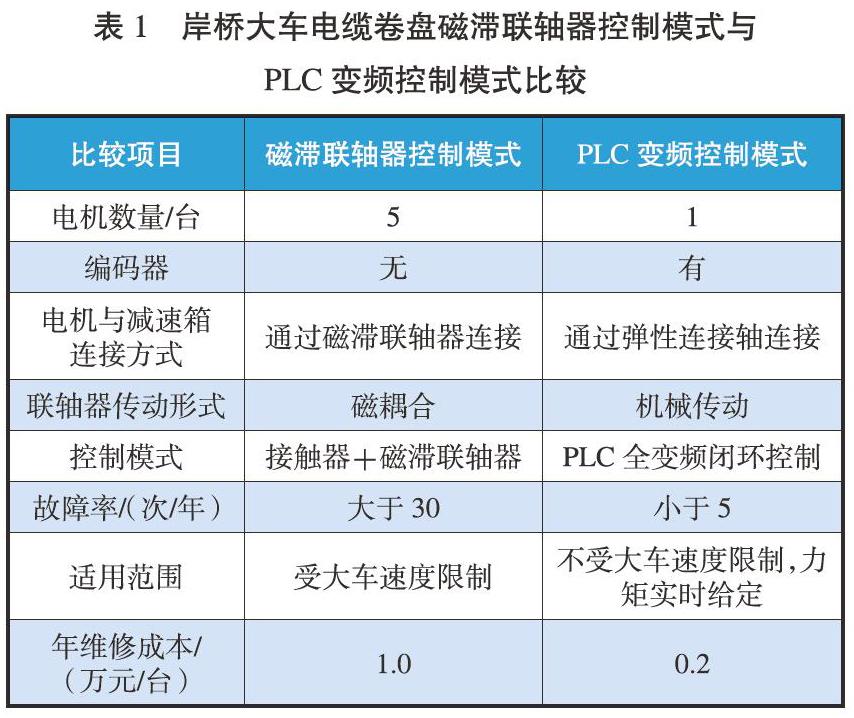

岸桥大车电缆卷盘磁滞联轴器控制模式与PLC变频控制模式比较见表1。

5 结束语

岸桥大车电缆卷盘PLC变频控制模式的应用有助于提升设备运行稳定性和动作响应可靠性,具体应用效果表现为:大车启动平滑,操作更加方便;岸桥速度控制更加灵活,响应更快;适应现代港口发展需求,满足满载低速、空载高速大车轨道横向运行的需求;有利于提高设备作业效率和降低设备故障频次,便于设备维护和保养。

(编辑:曹莉琼 收稿日期:2020-04-17)