基于Automation Studio铲运机转向液压系统设计

2015-02-24刘成武

刘成武

(1.福建工程学院机械与汽车工程学院,福建福州350118;2.福建省汽车电子与电驱动技术重点实验室,福建福州 350118)

0 前言

地下铲运机 (LHD)属于矿山开采运输设备,同时也是钢铁、黄金、煤矿等部门地下采矿的主要无轨设备,具有效率高、机动性好、灵活等特点[1]。该车工作在井下狭窄、潮湿、闷热、多尘的巷道[2]。液压系统是地下铲运机中重要的组成部分,车辆的动臂升降、铲斗转动、整机转向、制动、变速箱操纵及电动铲运机的电缆缠放等动作,都需要液压系统来实现。液压系统应满足体积小、操作方便、高效和质量轻体积小的要求[3]。液压系统的设计不仅对设备尺寸的大小有直接关系,还会影响到设备寿命的长短,工作效率的高低及设备的散热情况。铲运机性能的好坏,主要取决于液压系统性能的好坏。转向系统是地下铲运机最为重要的系统之一,其功用是操纵铲运机的行驶方向,既要能保持车辆直线行驶稳定性,又要能保持车辆的转向灵活性[4]。

目前的设计中,地下铲运机较多的采用铰接式液压转向系统,此种形式系统的转向半径比其他形式较小,整车的路面附着性能较好,整车设计省略转向桥,车辆的前桥和后桥可以通用,此种设计实现了零件的标准化、通用化[5]。对于采用铰接转向的地下铲运机,若斗容大于2 m3,则一般采用双缸转向,小型的一般采用单缸转向。设计该液压系统时,以整车的转向阻力矩为参考数值,结合转向力臂来设计计算系统其他相关参数[6]。

文中以ACY-6型地下铲运机转向液压系统设计为基础,该系统为双缸转向,主要组成零部件包括转向泵、转向器、流量放大器、转向油缸及液压管路等。以系统工作原理为基础,分析转向装置的动作和受力情况,对转向缸、液压泵等的相关参数进行选型设计,采用Automation Studio搭建液压系统的仿真模型,选取原地极限转向工况,检验设计计算的可靠性,为实际设计提供依据。

1 转向系统工作原理

ACY-6型地下铲运机的转向液压系统采用双泵合流技术,与整车的工作液压系统合流设计,两个系统各自拥有自己的油泵,当其中一个液压系统的油泵不需要工作时,两个油泵同时对另外一系统进行供油。对于ACY-6型地下铲运机而言,转向系统与工作系统的额定工作压力基本相同,而且二者不同时工作,此种形式的系统设计可以大大提高液压系统的能量利用率。

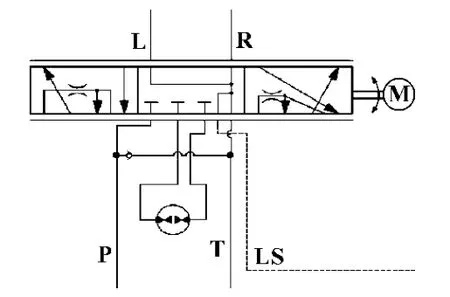

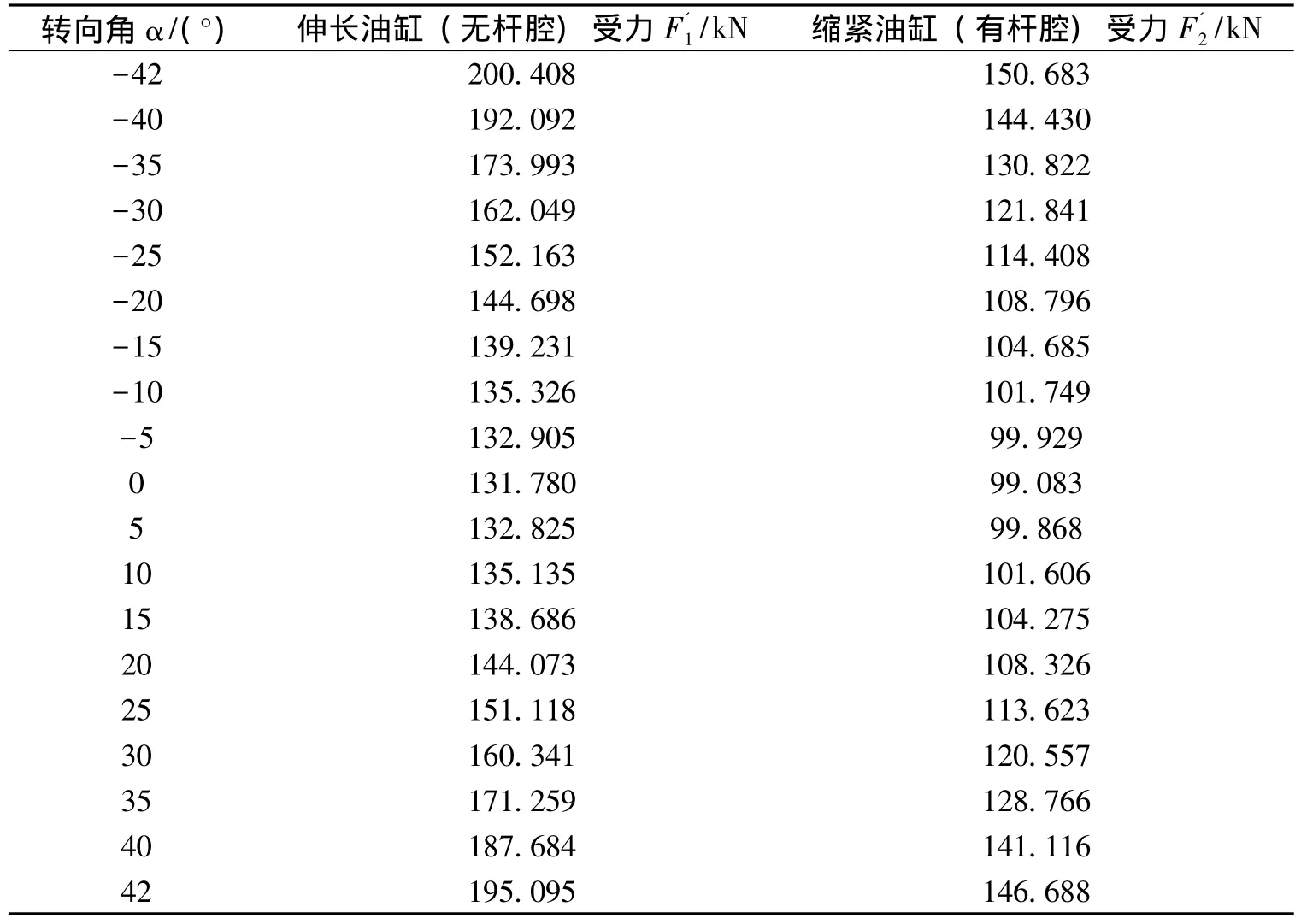

转向与工作液压系统的结构组成如图1所示,采用双联泵供油,其中的工作泵为工作系统供油,液压油经多路换向阀、举升油缸或倾翻油缸等后流回油箱,而图中的转向泵为转向系统供油,液压油经转向器、流量放大器、转向油缸等后流回油箱,当其不工作时,两泵合流一起向工作液压系统供油,如图1所示。

图1 转向与工作液压系统

ACY-6型地下铲运机的转向系统采用中间铰接折腰式转向,整车需要转向时,车体的两个转向液压油缸同时实现推拉运动,从而实现前后两车体的相对运动来实现整车转向,转向系统中安装有优先阀,可以保证转向时系统的流量需求,该阀安装在流量放大器阀块中,其使得转向时系统流量优先供应转向系统,而且通过系统的LS油口与转向器连接,可以实现实时感应转向负载,当系统不工作时,优先阀内的阀芯换位,使两泵合流一起为工作系统供油,此种系统能够按照转向液压油路的工作需求,优先向转向系统分配,剩余部分再全部供给工作油路,此种方式可以提高系统工作效率,使得整车转向更加平稳。

ACY-6型地下铲运机采用流量放大器的全液压转向系统,该系统含有负载感应转向器 (如图2所示)和一个流量放大器(如图3所示)。

图2 转向器原理图

图3 流量放大器原理图

这种全液压转向器与流量放大器的转向组合配置能够保证转向泵排出的流量优先供给转向需要,而且能够自动调节流量以满足转向实际需要。

2 转向机构动作及负载分析

ACY-6型地下铲运机转向系统同时也是铰接式液压转向系统,整车的前后车架采用上下铰销连接,这种形式可以实现水平与垂直面的相对运动。前者实现整机转向,后者保证车轮与地面良好接触。铰接转向系统突出的优点是比偏转车轮式转弯半径小,使机器有较好的机动性,其次是结构简单。该种结构的劣势是车架整体刚性差,路面冲击载荷对车辆直线行驶影响较大。

ACY-6型地下铲运机采用双液压缸转向系统,双缸转向由于转向角不大,一般为36°~43°,因此油缸两端直接与前后车架相连,而且两油缸布置在下铰点附近,对称于纵向轴线。

地下铲运机在转向时,要求转向油缸产生的转向力矩必须大于转向阻力矩。转向阻力矩是铲运机转向过程中地面对车轮的外部阻力矩。转向力矩由转向油缸中油压推动活塞杆产生的转向力和相对应的作用力臂乘积来确定。

地下铲运机由轮胎支承在地面上,若不考虑车轮绕自身轴线的转动,则在原地转向时,前、后车体的运动都可分解为沿车轮轴线方向 (横向)、垂直该轴线方向 (纵向)的运动和绕垂直地面的轴线的转动,如图4和图5所示。当作用在某一车体上的转矩,由小逐渐增加到某一数值,车体将开始产生运动,并且是沿着这一车体阻力已被克服的最小阻力方向运动,车辆运动中,车轮受到来自路面的滚动方向阻力远远小于横向的滑动阻力,因此,车轮总是首先沿滚动方向运动,忽略轮胎在轴向弹性变形的影响,假定车体在接地点不产生横向运动。

图4 地下铲运机原地转向原理图

图5 地下铲运机原地转向示意图

2.1 转向半径

图6所示为ACY-6型地下铲运机平稳转向结构简图,在转向时通过前后车架绕其铰销相对转过一角度,使前后桥也相对转过同一角度,而前轮相对于前车架,后轮相对于后车架没有发生偏转,每一桥上两侧车轮转动平面始终是保持平行。过前后轴线作垂直地面的平面,此两平面的交线即为转动轴线 (其在水平面上的投影为一点O),则铰接式地下铲运机各轮绕此轴线作无侧滑地滚动。

图6 铰接式地下铲运机转向半径计算示意图

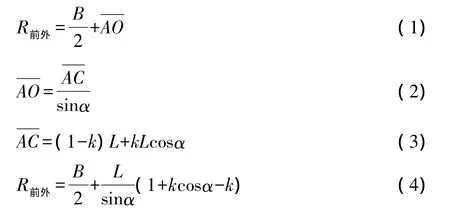

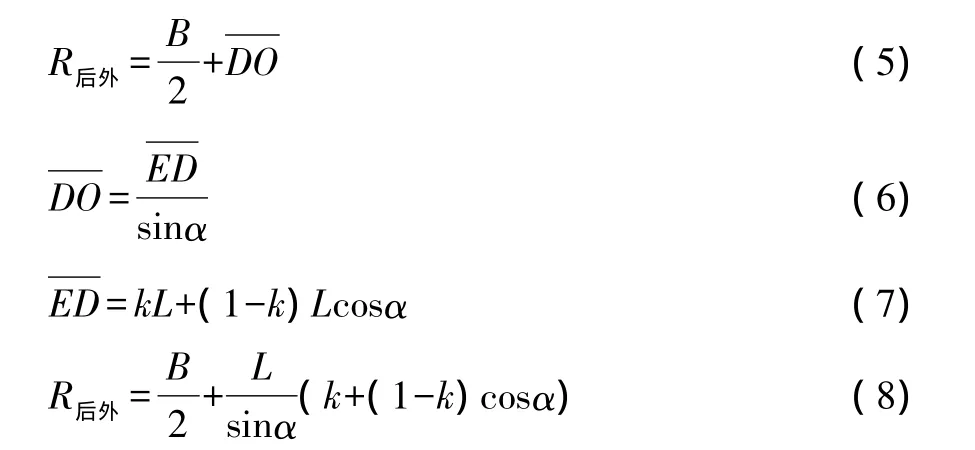

由图6可知前外侧车轮转向半径为:

由图6可知后侧车轮转向半径:

式中:B为轮距;L为轴距;α为转向角;k为铰接点距前轴距离与轴距的比值。

由上述公式可知,铰接车辆的转向半径不但与轴距、轮距、转向角度有关,而且还与铰点的位置有关,是铰销位置k的函数,使得k从0增加到1,当k取值小于0.5时,则铰销位置更靠近整车前桥,车辆转向时前轮的转向半径比后轮的大,当k取值大于0.5时,即铰销位置靠近整车后桥,则与前种情况相反;当k取0.5时,即铰销在中央,车辆转向时前后轮半径相等[7]。ACY-6型地下铲运机的k=0.5,其转向外半径为6.868 m。

2.2 转向阻力矩的计算

在进行铰接式车辆转向液压系统设计,选取整车最大转向阻力矩作为设计计算的参考依据,以此设计转向油缸的布置形式,设计求解转向油缸的压力,最后确定整车的转向系统设计布置方案[8],在行驶中,车辆需要转向时,车轮的运动轨迹可以分解为两种形式:直线运动与原地转向运动。转向时由于离心力的作用,车辆会产生附加的侧向阻力。理论和实践都表明,这种侧向力是有助于转向的。铰接式车辆在转向时,转向阻力矩的最大值发生在原地静态转向时,动态时仅为该值的1/3~1/2,因此,设计时选取原地转向工况为研究对象,满足极限工况下的转向要求,其他工况也可以满足要求[9]。

借助图解法对转向缸的转向力臂计算分析,可以求得转向过程中转向油缸相对于铰接点的力臂变化,如表1所示。

表1 转向油缸相对于铰接点的力臂变化(对其中伸出油缸进行分析)

根据重载时的前桥载荷计算公式:

式中:FL为前桥重载载荷,kN;FE为前桥空载载荷,kN;QH为铲斗额定载荷,kN;A为轴距,mm;B为铲运机额定载荷重心到前桥的距离,mm。

按照桥荷合理分配的原则,空载时后桥载荷要大于前桥载荷,由空载时铲运机质心位置公式可以求得空载时前、后桥载荷分别为253.2 kN和84.4 kN。由式 (9)可得重载时前桥载荷约为290 700 N。

转向阻力矩的计算:

式中:f为驱动轮上的滚动阻力系数,取松软路面上的f值,取为0.07;η为效率,一般取0.9;W为满载时前桥载荷,对于ACY-6型地下铲运机,W=291 kN;L0为车辆的轴距,对于ACY-6型地下铲运机,L0=3.86 m;α为转向偏转角,rad。

计算结果如表2所示。

表2 转向阻力矩计算结果

已知ACY-6型地下铲运机最大转向角度为42°。当铲运机从-42°转到42°原地过程中,两油缸的受力分析如下:

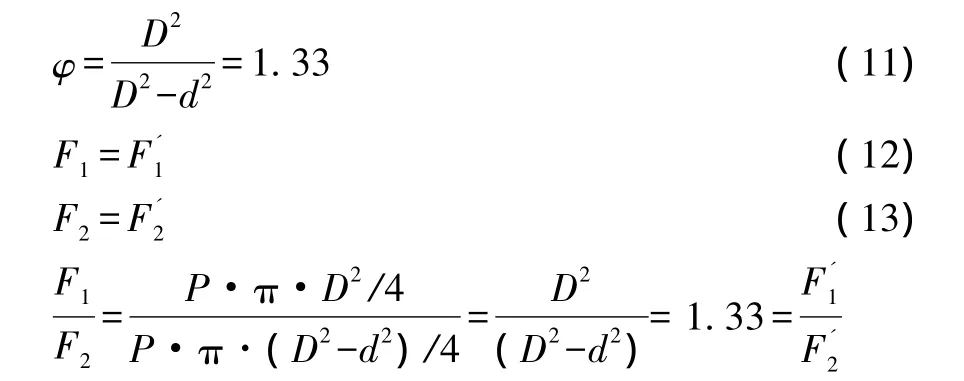

根据转向液压系统的压力要求,选定速比φ=1.33的转向油缸。转向过程中,根据转向油缸速比φ=1.33,即:

式中:F1为伸长油缸的无杆腔所受液压推力;为转向过程中伸长油缸所受的转向阻力 (外力);F2为缩进油缸的有杆腔所受液压推力;为转向过程中缩进油缸所受的转向阻力 (外力)。

根据公式:

其中r1,r2已求出,可得转向过程中两油缸所受外力情况如表3所示。

表3 转向过程中两油缸所受外力情况

3 转向系统动态仿真

图7 工作与转向液压系统仿真模型

基于Automation Studio搭建ACY-6型地下铲运机转向液压系统仿真模型如图7所示[10],当工作液压系统与转向液压系统都不工作系统空载运行时,工作泵 (44.3 mL/r)的出口压力为 1.7 MPa,转向泵(88.5 mL/r)的出口压力为2 MPa。对于工作液压系统,系统空载时其回油口压力为0.18 MPa;对于转向液压系统,系统空载时其回油口压力为0.16 MPa。

铰接式车辆在发生转向时,转向阻力矩的最大值往往发生在原地静态转向时,动态时该值仅为静态时的1/3~1/2,因此该模型仿真选取原地静态转向作为仿真设计工况,当地下铲运机原地转向时,发动机工作在低速高扭矩区域,其转速约为1 000 r/min左右,故文中应用Automation Studio仿真分析时,带动转向泵工作的发动机的转速按1 000 r/min进行设置。

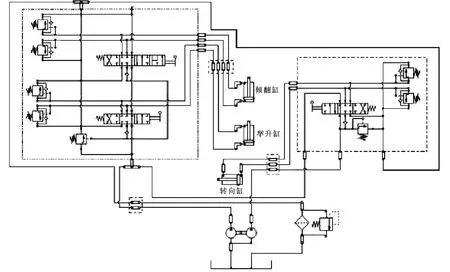

如图8和图9所示,地下铲运机原地转向转向角从0°转到最大角度42°或-42°时,转向缸活塞杆伸缩速度大小相等,都维持在6.5 cm/s左右,随之转向角度的增大,由于转向缸所受转向阻力的增大,转向缸进油口压力相应增大,有0°转向角时的8 MPa增大到42°(-42°)转向角时的 10.6 MPa,而回油口压力在1.6 MPa到1.7 MPa之间小幅波动。

图8 原地转向转向角由0°转到42°时转向缸进回油压力-位移变化曲线

图9 原地转向转向角由0°转到-42°时转向缸进回油压力-位移变化曲线

如图10所示,地下铲运机原地转向转向角从0°转到最大角度42°时,转向泵出油口压力变化与转向缸进油口压力变化趋势一样,但转向泵出油口压力比转向缸进油口压力大6 MPa左右,这是由于整个液压系统工作时转向泵给转向系统供油时还有给先导供油阀供油来满足液压液控操作装置用油,同时转向器和流量放大器也有很大的压力损失。

图10 原地转向转向角由0°转到42°时转向泵进出口压力-位移变化曲线

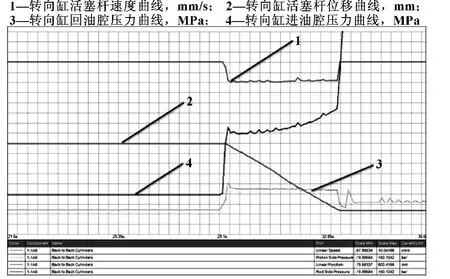

图11为地下铲运机原地转向时,铲运机从极左位置 (-42°)转到极右位置 (42°)过程中转向缸进回油口压力随转向缸活塞杆位移变化曲线。当转向角从极左位置到0°变化的过程中,由于转向缸所受的外载荷逐渐减小,转向缸进油口的压力也呈现逐渐减小,极左位置时,转向缸进油口压力为12.5 MPa,到转向角 0°时,进油口压力变为 7.96 MPa;转向角从0°到极右位置过程中,由于转向缸所受外载有逐渐增大,转向缸进油口压力亦逐渐增大,到极右位置时,进油口压力变为12.6 MPa。整个过程中转向缸回油口压力维持在1.7~1.9 MPa之间,活塞杆速度没有大的波动,维持在6.8 cm/s左右。

图11 原地转向转向角由-42°转到42°时转向缸进回油压力-位移变化曲线

4 结论

分析了ACY-6型地下铲运机转向液压系统工作原理,并对动作机构及所受载荷进行了分析,在此基础上建立了转向液压系统仿真模型,通过仿真,得到了转向缸在铲运机从极左 (极右)位置到极右 (极左)过程和转向缸在铲运机从正常行驶的中间位置到极左和极右位置过程中性能曲线和参数,铲运机原地转向从极左位置 (-42°)转到极右位置 (42°)总共需要7.6 s。仿真分析检验了设计过程的可靠性与准确性,可以作为实际设计的参考。

[1]沈锐华.我国铲运机风雨40年[J].中国工程机械学报,2005,3(2):241-244.

[2]张栋林.国内外地下铲运机的技术发展水平和趋势展望[J].矿山机械,2004,32(9):24-31.

[3]KIM S G,KIM J H,LEE W S.Hydraulic System Design and Vehicle Dynamic Modeling for the Development of a Tire Roller[J].International Journal of Control,Automation,and Systems,2003,12(4):484-494.

[4]汪建春.铰接式车辆原地转向动态数学模型[J].建筑机械,2008(12):86-90.

[5]冯孝华,石峰,顾洪枢,等.KCY-4大型地下铲运机液压系统设计与计算[J].有色金属(矿山部),2011,63(1):51-57.

[6]葛强胜,郭刚,华瑞平,等.铰接式车辆转向机横向动态数学模型[J].矿山机械,2000,29(6):29-31.

[7]姜立标,翟伟良,程铖,等.载质量 220 t电动轮自卸车全液压转向系统设计[J].机床与液压,2014,42(4):38-43.

[8]孟兆磊,姜勇,王娟,等.基于 AMESim的矿用汽车全液压转向系统建模与仿真[J].机床与液压,2014,42(10):111-113.

[9]郭朋彦,谭小峰,石博强,等.FW-6型地下工程服务车全液压转向系统设计与仿真[J].机床与液压,2010,38(20):59-62.

[10]曹贺,郭竟男,宋广彬.Automation Studio在液压系统设计中的应用[J].机床与液压,2010,38(18):53-55.