氮化硅结合碳化硅材料的氮压控制烧成*

2015-02-24梁振海,任世理,侯撑选等

氮化硅结合碳化硅材料的氮压控制烧成*

*项目:本研究获得《陕西省重大科技创新项目》支持(项目编号:2012ZKC04-2)。

梁振海任世理侯撑选闫开放孙文瑞

(咸阳陶瓷研究设计院陕西 咸阳712000)

摘要通过试验研究出利用对窑炉内的N2压力控制进行氮化硅结合碳化硅复合材料的氮化烧成方法,避免了Si3N4复合材料制品烧成过程中的微观结构缺陷,提高了产品的性能质量。

关键词氮化硅结合碳化硅氮化烧成氮压控制烧成

氮化硅结合碳化硅材料以其优异的材料性能,使其在诸多工业领域有着不可替代的作用。但是在氮化硅结合碳化硅材料制品的烧成中,由于氮化硅材料氮化烧成时的特殊性使其产品在烧成时的控制不同于其他材料烧成温度的控制。我们通过试验研究,采用“氮压控制烧成”方法,避免了氮化硅结合碳化硅材料制品在氮化烧成中产生微观结构缺陷,提高了产品的性能质量。

1氮化硅氮化烧成的特殊性

氮化硅结合碳化硅材料是以SiC和Si为主要组分,并加入添加剂制成试样,在氮化炉中输入纯度为99.99%的N2进行氮化烧结,在合适的烧成制度下试样氮化烧结成为氮化硅结合碳化硅材料。

最新的研究表明[1],经过对试样的显微结构分析和反应热力学分析,该材料中的Si3N4是以纤维状和柱状两种形态存在,认为Si的氮化是由于N2达不到100%的纯净,其中有少量O2存在,装窑过程是在日常环境下进行,然后再抽真空并注入N2置换,炉内呈微正压状态。由于窑炉难以做到完全的封闭,所以在窑炉升温过程中Si首先被氧化成为SiO,降低了体系中的氧分压,当氧分压足够低时,Si与N2直接形成柱状Si3N4,气态SiO亦可与N2反应生成Si3N4,这是一个气-气反应,故生成的Si3N4为纤维状。氮化反应前SiO主要分布于材料孔隙和表面,因此生成的Si3N4分布不均匀,导致了氮化硅结合碳化硅材料制品从表面到内部的结构不均匀。

氮化反应的热力学方程式为:

(1)

△G=-743 710+338.23T

(2)

△G=-913 381+180.12T

(3)

△G=1 834 100-488.1T

其中:△G为标准反应自由能;T为温度,K。

经过热力学计算可得到:

(4)

△G=-445 090+767.60T

由以上的反应热力学方程式分析可以看出,SiO和N2的反应是容易进行的。由于是气-气反应,反应动力学上也同样容易进行,所以SiO与N2反应生成Si3N4的速度必然很快。反应生成Si3N4后放出O2再与Si反应生成SiO,这一反应过程反复进行,促成大量Si3N4生成并以纤维状存在于SiC颗粒间界。

综合以上分析可以看出,Si3N4-SiC复合材料中,存在间接反应和直接反应,间接反应是Si先与气氛中的残余O2反应生成气态SiO,再与N2生成Si3N4,产物为纤维状。间接反应降低了氧分压,提供了Si与N2直接生成Si3N4的条件,其产物为柱状,混合存在于结构体的基质中。

通过以上对氮化硅结合碳化硅反应机理的表述,我们在生产此材料制品过程中得到一个提示:氮化硅结合碳化硅制品在氮化过程中由于制品的表面与中心存在着氮化率梯度,所以制品的壁不能过厚,即在制作氮化硅结合碳化硅脱硫喷嘴的过程中,在满足制品强度要求的情况下选择合适的制品壁厚,为了减薄壁厚,以保证生坯的强度,就要对材料配方和浆料的调制及成形方式进行选择。

2氮化烧成的试验研究

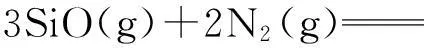

氮化的完全程度可以用试样的增重率指标来检验。我们安排了一组保温温差、保温时间、试样尺寸及最终烧成温度和试样增重率的正交试验。利用L9(34)正交表安排试验,试验在氮化炉中进行。

试验结果如图1和表1所示。

图1 4个因子与氮化增重率的关系

列号试验号ABCD增重率(%)列号试验号ABCD增重率(%)1150℃1hφ40mm1400℃14.24950℃3hφ60mm1400℃13.332150℃2hφ60mm1425℃12.19Ⅰ36.69℃32.1245.1137.733150℃3hφ80mm1450℃10.26Ⅱ33.33℃35.6835.6836.254100℃1hφ60mm1450℃9.45Ⅲ37℃39.2226.9434.95

续表1

注:A为保温温差,B为各级保温时间,C为试样大小,D为最终温度。起始反应温度为1 220 ℃。

3试验结果分析

在氮化硅材料氮化烧结环境下,最新的研究认为在烧成反应中存在着间接反应和直接反应。在反应中,作为反应的参与者,N2的分压起着极为重要的作用,但不论氮分压的大小如何,只要生产Si3N4,那么在坯体内就存在着N2的浓度梯度和生成Si3N4的浓度梯度,而且这种浓度梯度的方向是相同的,越是接近坯体表面其两个组分的浓度越高。要想反应不断向坯体内部推进就必须确保合适的氮分压和反应温度。

在纯Si3N4的氮化烧结中,通常会发生“流硅”反应而使氮化反应受到影响,这是因为氮化反应是一个放热反应,为使反应完全又将Si粉的粒径控制在很小范围内,这样在氮化过程中若控制不当时,供给热量和生成热量叠加而使温度达到了硅的熔点使Si粉熔化而产生所谓的“流硅”现象。在氮化硅结合碳化硅的氮化烧结中,Si粉的浓度含量相对较低,而浓度较高的SiC又有着较大的导热率从而抑制了“流硅”现象的发生。

从表1和图1可以看出,氮化硅结合碳化硅制品氮化烧结的主要影响因素是氮化反应的时间,而两级保温之间的温度大小和氮化烧结最终温度的高低使这两个因子对试样增重率的影响相对较大。

从以上正交试验结果的分析,我们可以归纳出在氮化硅结合碳化硅材料的氮化烧结过程中:

1)适当提高反应起始温度,加速初始氮化反应,不会造成“流硅”现象。

2)在反应中温区,可适当加大两级保温之间的温差,加速中温区的反应速率。

3)最高烧成温度可在较大的范围内波动,不像液相烧结陶瓷制品时那么严格。因此可采用较高的氮化温度加速高温氮化反应。

4)影响氮化烧结过程的主要因素是反应的保温时间,它是各级保温时间的总和,该时间与坯体壁厚尺寸关系最大。坯体壁较厚时,所需保温时间长,反之坯体壁较薄时,所需保温时间短。

氮化烧结过程是Si3N4及其复合材料生产的技术关键,经过对Si3N4生成机理的研究,我们确定了产品烧成制度中的氮压控制烧成工艺方法。从上述的机理表述中我们知道Si3N4生成过程是一个放热反应过程,如果单纯从窑炉的外显温度控制,就可能在某一温度点使Si融化而堵塞向制品深层氮化的通道,加大了由表及里的氮化率梯度,所以我们通过对窑炉内氮气分压的控制,来实现对反应速度的控制,可以得到制品从外到里氮化率梯度趋近于零的结果。

4氮化硅结合碳化硅材料的氮压控制烧成

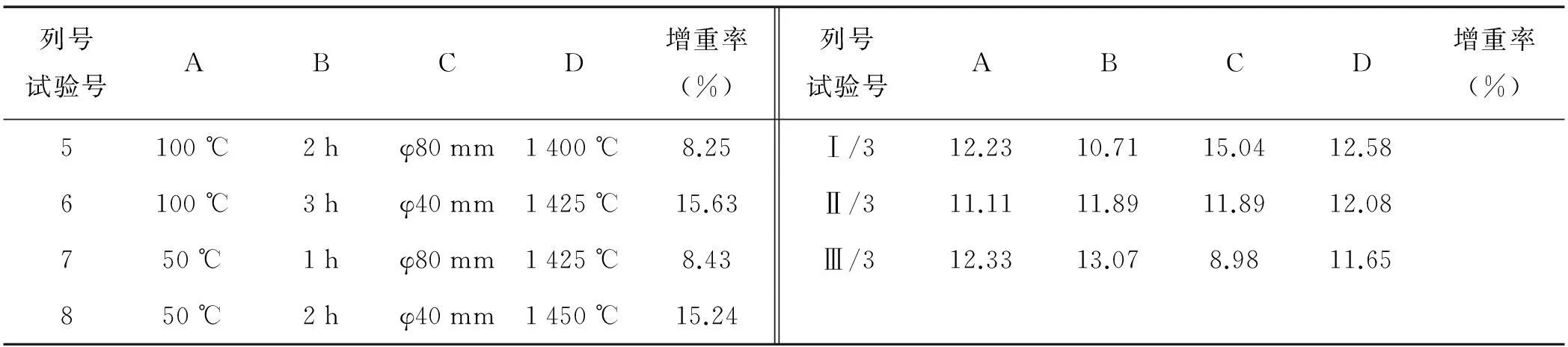

所谓氮压控制烧成就是氮化硅结合碳化硅制品在窑炉中氮化烧成时,表现为:在微观上是不断进行的氮与硅的反应,达到一种动态平衡;在宏观上是以氮分压,也就是由窑炉内的N2的消耗量和炉压来控制和检验氮化率,它决定了升温速度。

在氮压控制烧成中,不需要规定严格的升温制度,而是预先设定标准炉压,再根据炉压变化来调整氮化工艺参数。氮化开始时,在一定时间间隔内,如果实测炉压等于控制压时,说明氮化反应稳定进行,炉温不变;如果炉压小于控制压,而炉压连续下降,说明氮化反应剧烈,应将炉温下调;如果炉压上升至大于控制压时,说明氮化反应基本达到平衡,窑炉内开始升温,直到检测到下一次炉压下降,这样的一种循环工艺操作以表象上的准静态、实质上连续的动态平衡可使氮化反应高速进行。

依据我们的实践经验,根据进气量推算,当炉内的总硅量已被氮化80%以上时,温度就可超过硅的熔点,达到最高温度范围时可根据总的耗氮量来决定是否停炉。

图2是进行氮压控制烧成时的烧成温度曲线。

图2 氮化硅结合碳化硅氮压控制烧成温度曲线

5结论

1)氮化硅结合碳化硅复合材料在氮化烧成时,制品由表及里存在N2和反应生成物的浓度梯度,它们的方向相同。

2)氮化硅结合碳化硅复合材料在氮化烧成中,炉内N2的消耗量与温度形成一种表面平衡状态,但实质上是硅被不断氮化的连续过程。

3)通过对窑炉内氮分压的控制来实施对窑炉升温的控制,也就对氮化反应速度实施了控制,从而避免了烧成中的微观结构缺陷,能够制得由外到里氮化率梯度趋近于零的产品。

参考文献

1李勇,朱小燕,王佳平,等.反应烧结氮化硅-碳化硅复合材料的氮化机理.硅酸盐学报,2011,39(3):447~457

梁振海,男,教授级高级工程师,1986年毕业于西南科技大学,长期从事无机非金属材料研究工作,对氮化硅、碳化硅、氧化铝、氧化锆等特种材料有较为深入的研究。先后承担了国家攻关项目、部级项目、省级攻关项目、院级科研项目20多项,发表论文20余篇。曾任中国硅酸盐学会耐火材料专业委员会委员、中国工业陶瓷标准化委员会委员。现任咸阳陶瓷研究设计院院长,先后被评为院优秀共产党员,突出贡献工作者,中国建材集团公司劳动模范,中国建材集团公司优秀共产党员等称号。

梁振海同志在承担并完成科研项目的同时,先后开发出具有国内先进水平的“低压铸铝sialon陶瓷升液管”、“高级氧化物结合碳化硅棚板”、“反应烧结碳化硅烧嘴套及脱硫喷嘴”、“氮化硅结合碳化硅陶瓷脱硫喷嘴”、“反应烧结氮化硅陶瓷线圈骨架”等系列产品,在新技术研究和科研成果转化方面,取得了较大的成果。

中图分类号:TQ174.75+8.12

文献标识码:A

文章编号:1002-2872(2015)03-0018-04

作者简介:梁振海(1963-),本科,教授级高级工程师,院长;主要从事无机非金属材料的研究工作。