YP3600D型液压自动压砖机的技术特点分析*

2015-11-26罗成辉叶松君

罗成辉 叶松君

(佛山市恒力泰机械有限公司 广东 佛山 528137)

前言

建筑陶瓷行业是广东省的优势产业,但能耗居高不下,能源利用率低与国外相比差距较大。目前我国能源供求矛盾尤为突出,为提高生产率和节能降耗的市场需求,各陶瓷机械厂家纷纷推出宽体系列压砖机,深受陶瓷企业的欢迎。宽体压砖机市场悄然兴起,并迅速成为一种发展趋势。

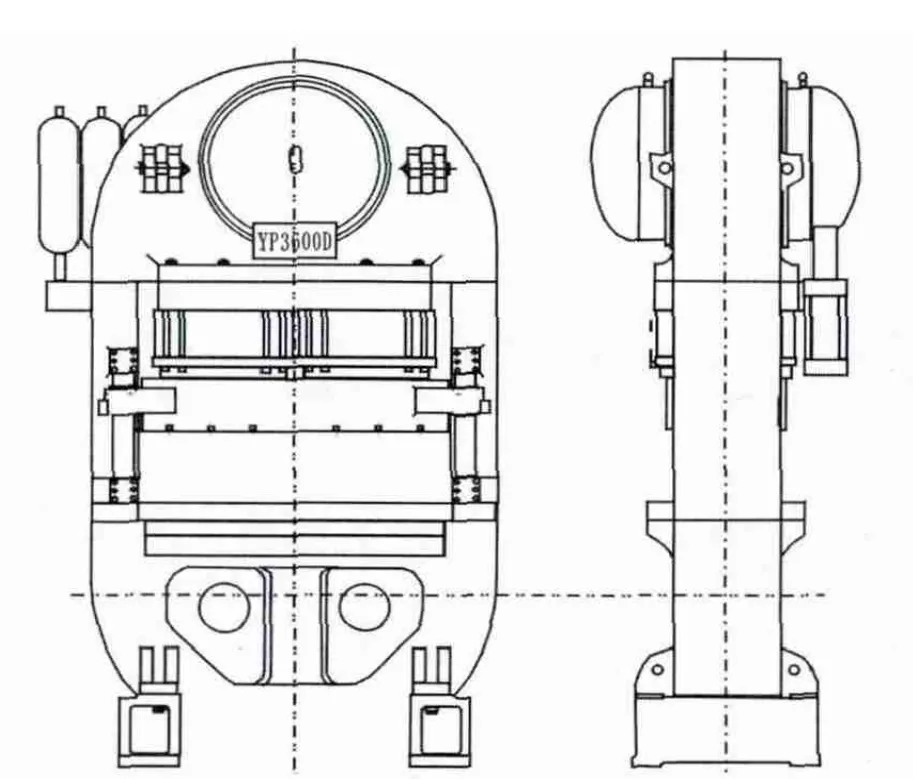

图1 YP3600D型液压自动压砖机外形图

作为陶瓷机械的领军企业,恒力泰公司为适应市场需求推出了YP3600D型缠绕式双缸宽体压砖机,它集合缠绕式机架、外置双主缸结构及宽体的优势,钢丝缠绕式机架具有极高的抗疲劳性能,外置式双主缸结构弥补了传统缸动式结构缠绕压砖机的一些不足,提高了压制砖坯的生产效率。YP3600D型压砖机的主要外形结构如图1所示。

1 主要技术参数

YP3600D型压砖机的主要技术参数如下:

1)最大压制力:36000kN;

2)立柱间净距:2450mm;

3)动梁最大行程:160mm;

4)最大填料深度:60mm;

5)模芯最大顶出力:240kN;

6)主缸内最大油压力:34MPa;

7)空循环次数:22次/min;

8)液压系统压力:18MPa;

9)主电机功率:110kW;

10)整机重量:105t。

2 主要技术特点分析

2.1 宽体钢丝缠绕预应力结构机架

由于陶瓷压砖机长期处于连续运行的恶劣工况下,机架作为压砖机最主要的受力部件,必须具有很高的疲劳抗力和足够长的寿命;另外,机架的变形量还关系到其能耗的大小,机架变形小的压砖机能耗更低。

作为国内最大的陶瓷压砖机专业生产制造企业,恒力泰公司的缠绕式压砖机也在不断地进行优化与创新,加之多年来一直采用可靠的缠绕工艺,使主机结构更合理,可靠性更高。钢丝缠绕式机架,在满足强度、刚度和抗疲劳能力的条件下,可减轻主机结构的重量,从而节约能耗,降低成本。

YP3600D型压砖机采用缠绕式压砖机机架结构,通过理论计算及有限元分析和实际测试得出最佳方案,其上梁结构的创新设计使充液油箱容积不受传统缠绕式压砖机上梁结构及强度的限制,并大大改善了上梁的受力状况,使机架具有超高的抗疲劳性能和承载稳定性。同时通过理论计算、有限元分析和实时测试,对钢丝缠绕技术进行优化,充分发挥预应力钢丝缠绕机架结构的优点,使机架结构更紧凑,具有更强的抗疲劳能力和整机刚性。

2.2 外置式双主缸安装结构

外置式主缸安装结构,是指压砖机主缸固定于缠绕机架封闭框内的过渡法兰下面,同时动梁由原来的前后对角二杆导向改为四杆导向。上述结构的改进,改善了缠绕式压砖机采用传统缸动式结构的一些不足(如压制速度不够快、主缸结构安装和维修困难、抵抗偏载能力差、因料车位置靠后而增加布料小车行程等),从而使压砖机的工作可靠性和生产效率更高。

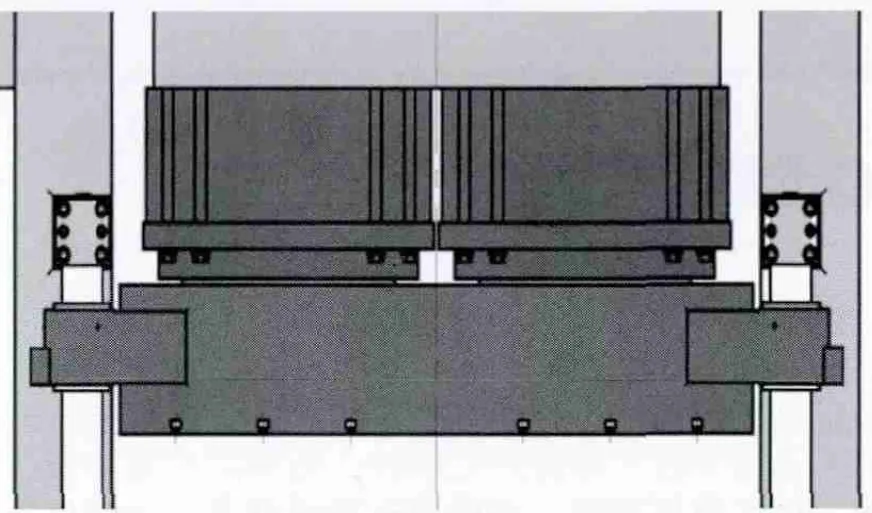

图2 外置式双主缸结构示意图

YP3600D型压砖机在宽体缠绕式机架的基础上对主缸结构进行了进一步的优化,采用了外置式双主缸安装结构(恒力泰公司已经对缠绕式机架配外置式双主缸安装结构提交专利申请),改变了动梁的受力状态,使动梁的受力更加均匀,从而在保证其强度和刚性的前提下降低了动梁的高度,使主机框架的封闭高度随之降低,刚性增加,减少了压砖机工作时的无功损耗,从而更节能,且提高压制次数。

2.3 新型多缸板式伺服顶出装置

宽体压砖机是为了提高生产率,从而对压砖机进行增大宽度的优化设计。但宽体压砖机的设计一般存在“顶出杆大跨度布置”的难题,因此多顶出驱动缸的板式顶出装置应运而生。该顶出装置以一块厚钢板为支架,在上面布置多个顶出驱动油缸,同时将其安装固定在压砖机工作平面上,再使用多组比例伺服阀来控制各顶出驱动缸的同步运动。此种顶出机构能够很好的解决“顶出杆大跨度布置”的难题。

不过当今国内外,应用到此顶出装置的压砖机制造企业都遇到了同一个问题:即各顶出驱动油缸同步性不好。由于陶瓷压砖机工况非常恶劣,常会出现因为脱模阻力不均、油缸磨损、比例伺服阀阀芯磨损、电磁干扰等因素,造成各驱动油缸运行不同步的状况。

YP3600D型压砖机应用了恒力泰公司最新研制的新型多缸板式伺服顶出装置(专利号:ZL201120063497.3),对顶出油缸和液压油路都进行了优化设计。为了消除各油缸因机械加工、装配误差,以及密封泄漏等因素对同步性能的影响,该顶出装置采用周期性的补油方式,以确保各工作执行油缸的同步动作准确可靠,经测试,相对位置误差可控制在0.05mm以内。此外,该新型顶出器还采用抗干扰性能优越的高精度SSI传感器,使顶出装置工作时的位置检测更加准确。为了确保砖坯在压制过程中排气顺畅、迅速彻底,在顶出装置的主板上还特别设置有均匀排列的多个排气孔[1]。

2.4 快速节能的液压控制系统

液压系统应用了最先进的比例伺服控制技术,并采用液压仿真技术,通过构建数字模型进行模拟、仿真、分析,优化了液压油通道,减少了阻力损失和液压冲击,提高了系统的稳定性。为了满足宽体压砖机高效节能的需要,液压系统采用了变量泵结合大容量蓄能器的组合,同时使用具有专利技术的快速响应插装阀(专利号:ZL200920264299.6),使液压系统既能实现快速响应,又能保证最终的控制精度。

针对双主缸结构,液压系统特别设置了双充液通道,采用了2个充液阀分别对2个主缸进行充液,如此可改善油液在主缸充液时的状态,提高了充液效果。由于液压油具有可压缩性,因此,为了消除油道对流量的影响,在阀块设计时特别保证了进入2个主缸的油道大小和长度相同,并设置了2个主缸压力传感器。这样可有效地保证在主缸加压、动梁运动的控制方面的同步。

2.5 先进可靠的自动控制系统

随着陶瓷砖坯成形要求的提升,陶瓷压砖机的控制特点已经由单纯要求逻辑明晰、重复性高,提升至在复杂逻辑关系下进行高速运动控制算法的前提下,系统能够稳定、准确与快速地响应及收发信号。国内陶瓷压砖机一直使用PLC作为控制器,而传统PLC采用轮询方式进行顺序控制,扫描周期一般都比较长。控制系统的扫描周期将直接影响执行机构的动作精度。扫描周期越长,执行机构的动作精度越低,反之则越高。工业控制计算机有计算能力强、总线速度快和分时多任务处理方式等特性,可有效解决扫描周期长的问题。

YP3600D型压砖机的自动控制系统采用了德国Beckhoff公司的CX系列控制器,其EtherCAT总线技术能在400μs内完成从输入点到输出点的通讯、处理过程,从而将控制程序的扫描周期缩短至1ms,可有效保障压砖机动梁、顶出装置运动时定位精度的准确性和稳定性,提高了压砖机的压制精度。

在主缸加压的压力控制中,除了在传统的时间或压力控制模式的基础上,还发明了一种粉料压制过程中时间与压力兼顾的闭环控制方法(专利号:201410008936.6),应用该控制模式可大大提高压砖机对陶瓷粉料的适应性和砖坯的成形质量。

3 结语

YP3600D型液压自动压砖机,主要定位于压制6块尺寸为300mm×600mm砖坯。这款压砖机的结构新颖,为双油缸结构,压制力和砖坯承受压力分布更加均匀,减少砖坯的受损,提高了砖坯的成形质量及生产效率,可达到节能降低耗的目的。

1 韦峰山,彭沪新,温怡彰.YP10000型液压自动压砖机的结构创新及优化特点.佛山陶瓷,2013(9):33~36

2 韦峰山,冯瑞阳,彭沪新.力泰YP系列陶瓷液压自动压砖机性能及创新特点.全国性科技核心期刊——陶瓷,2006(7):29~33

3 韦峰山,彭沪新.YP5000型液压自动压砖机主机结构特点分析.全国性科技核心期刊——陶瓷,2003(6):37~38