多通道烘缸结构参数对烘缸传热性能的影响

2015-02-24董继先

严 彦 董继先 汤 伟 史 韵

(陕西科技大学机电工程学院,陕西西安,710021)

多通道烘缸结构参数对烘缸传热性能的影响

严 彦 董继先 汤 伟 史 韵

(陕西科技大学机电工程学院,陕西西安,710021)

提出了多通道烘缸内部结构的设计方法,分析了多通道烘缸结构参数对蒸汽冷凝传热及流动特性的影响。首先指出通道数量、高宽比和间隔比等参数与通道宽度、高度和当量直径等结构参数的关系,然后引入Cavallini冷凝传热系数实验关联式及均相流模型,分析了结构参数对多通道烘缸蒸汽冷凝传热系数和沿程阻力的影响。结果表明,通道数量、高宽比和间隔比对蒸汽冷凝传热系数及沿程阻力的影响较大。综合分析结果表明,当通道数量为150~200、高宽比为1∶3及间隔比为1∶1~1∶3时,多通道烘缸的整体性能最好。

造纸机;多通道烘缸;冷凝传热;关联式

造纸工业是一个与国民经济和社会发展、人民生活息息相关的工业。研究显示,纸张消费量增长趋势与国民经济增长趋势基本平行。在发达国家,纸张消费量的增长速度与国内生产总值的增长速度基本持平。近年来,随着我国经济飞速发展,消费者对纸品的需求量逐年增加[1]。

造纸生产过程中,干燥部是能耗较多的工段,如何降低干燥部能耗、提高烘缸干燥效率是造纸工业亟待解决的问题。传统的干燥方式是将蒸汽通入旋转烘缸内并在其中冷凝放热,通过烘缸壁将热量传递给紧贴在烘缸外壁的纸幅上,以干燥湿纸幅。作为干燥部的主要干燥部件,传统烘缸存在的最大问题是蒸汽冷凝所产生的冷凝水,未及时排出的冷凝水在烘缸内聚积。当冷凝水聚积较多且车速较高时便会形成水环,水环的导热系数仅为铸铁烘缸壁导热系数的1/87,这将增大烘缸的热阻,降低烘缸的干燥效率,从而使干燥部能耗增大。

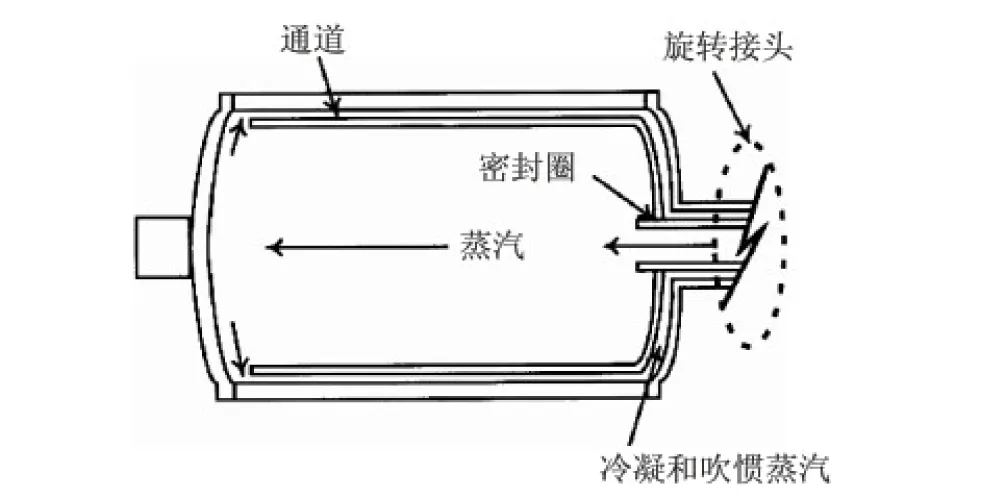

为解决这一问题,Choi等人[2-3]设计了一种夹层多通道烘缸,如图1所示。在夹层多通道烘缸中,蒸汽由进气管进入烘缸内筒,在蒸汽压的推动下,从烘缸另一端的开口处进入夹套内,并在夹套内冷凝放热而干燥纸张,极大地提高了烘缸传热效率。由于所有通道的传热行为相似,因此Choi等人选取1个水平通道来测定管内蒸汽冷凝传热系数随蒸汽压力、质量流速以及入口干度的变化情况。通道的截面为矩形,宽度18.9 mm,高度3.14 mm,通道长度3 m。结果显示,夹层多通道烘缸的平均蒸汽冷凝传热系数可达15000 W/(m2·K),是传统烘缸蒸汽冷凝传热系数的7~20倍(取决于传统烘缸中有无扰流板)。

图1 夹层多通道烘缸示意图

董继先等[4- 6]基于Choi等人的夹层多通道烘缸结构创新设计了一种无虹吸管多通道烘缸,如图2所示。董继先等同样在烘缸内壁附设了许多细小通道,但与Choi等人设计的夹层多通道烘缸的主要区别是,蒸汽由进气口直接通入通道内,且通道与轴线之间形成一定夹角,当蒸汽从通道中流过并在其中冷凝放热后,形成的冷凝水不仅会被后续蒸汽推动而从通道出口排出,且由通道倾斜产生的旋转惯性力也会促进冷凝水排出,这样冷凝水被限制在通道的有限空间内,排水通畅,不存在积水问题,从根本上解决了传统烘缸冷凝水排出问题。

图2 无虹吸管多通道烘缸示意图

针对无虹吸管多通道烘缸,董继先等[7-8]对其传热特性进行了理论计算;常治国等[9]对其表面温度分布进行了分析研究;董继先等[10]对其通道内流体流动进行了数值模拟,模拟结果显示,无虹吸管多通道烘缸的蒸汽冷凝传热系数较传统烘缸大。但是,以上研究均以Choi等人设计的通道作为研究基础,并没有考虑通道结构参数对传热性能的影响。Jae Hee Shin等[11]对文献[2]中的实验进行了改进,将冷却剂段分为3段并分别通入冷却剂,以最大限度地保证在实验过程中冷却剂温度恒定,更接近实际烘缸工作过程;研究了通道高宽比与蒸汽冷凝传热系数和沿程阻力的关系,结果显示,高宽比对蒸汽冷凝传热系数和沿程阻力的影响显著,其中高宽比为1∶3最佳。

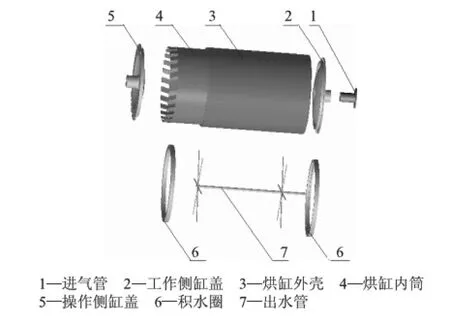

鉴于此,笔者首先建立了如图3所示的烘缸简化几何模型,给出了通道数量、通道高宽比和间隔比等结构参数与通道当量直径和烘缸有效传热面积之间的关系,然后采用相应的冷凝传热实验关联式分析了结构参数对蒸汽冷凝传热系数和沿程阻力的影响,最后对蒸汽冷凝传热系数和沿程阻力进行综合评定,得出最优烘缸参数。

1 多通道烘缸通道几何尺寸及蒸汽冷凝传热系数

1.1 通道几何尺寸

图3 烘缸内壁铸造凹槽

多通道烘缸通道设计有多种方案,如在烘缸外壁铸造通道、在烘缸内壁铸造通道及利用金属波纹板形成通道等。综合考虑烘缸强度和制造工艺等方面,笔者采用在烘缸内壁铸造通道的方案来设计多通道烘缸,其几何模型如图3所示。缸体外表面为干燥表面,直径为D,缸壁沿周向均匀开设n个矩形蒸汽通道(宽度为W,高度为H)。为防止两相邻通道产生交叉传热,通道间设有隔热间隔。烘缸壁厚度为δ,同时设置覆盖板,形成封闭的通道。

若通道的高宽比B=H/W及隔热间隔与通道宽度比ε=θ/φ保持一定,通道数量会直接影响通道宽度W和高度H、通道当量直径De及烘缸表面总有效干燥面积As。

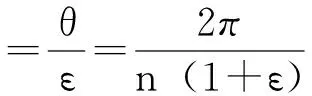

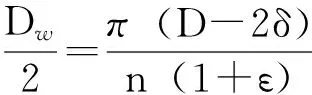

若忽略通道上下宽度对应圆心角的微小差异,以上宽度为基准,则通道所对应的圆心角φ为:

(1)

通道的宽度和高度分别为:

(2)

(3)

通道当量直径为:

(4)

若烘缸幅宽为L,则总干燥表面积As约为:

As≈nWL

(5)

1.2 通道内蒸汽冷凝传热系数和沿程阻力

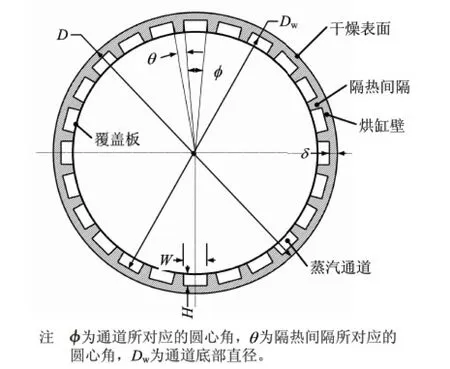

蒸汽在通道内的流动如图4所示。蒸汽质量流速(G)、平均流速(u)及雷诺数(Re)为:

(6)

(7)

(8)

图4 通道内蒸汽流动示意图

式中,Q为蒸汽放热量;hin和hout分别为蒸汽进出烘缸的焓值;x为蒸汽干度;ρv和ρl分别为饱和蒸汽和水的密度;μv和μl分别为饱和蒸汽和水的动力黏性系数。

JG=xG/[gDeρv(ρl-ρv)]0.5

(9)

(10)

式中,g为重力加速度,CT=2.6。

Xtt=(μl/μv)0.1(ρv/ρl)0.5[(1-x)/x]0.9

(11)

h=hl[1+1.128x0.817(ρl/ρv)0.3685×

(12)

(13)

式中,Prl为饱和液体普朗特数。hl和hSTART的计算方法如下:

(14)

(15)

式中,r为潜热;λl为水的导热系数;tv和tw分别为蒸汽和壁面的温度。

两相流沿程阻力Δp计算非常复杂,本文中采用相对经典的均相流模型,即:

(16)

均相密度ρm和速度um分别为:

(17)

(18)

限于篇幅,阻力系数λ的计算不再赘述,相关计算可参见文献[13]。

1.3 烘缸传热量计算

显然,由于烘缸有效包角α问题,并非烘缸全部干燥面积均有效,因此实际的有效干燥面积为:

(19)

烘缸单位有效面积蒸发的水量为:

(20)

烘缸蒸发纸张水分所需热量为:

Q=mAe(he-hw)

(21)

其中,ω1和ω2为纸张进出烘缸时的干度,W纸为纸机产量,hw和he为进出烘缸纸幅中水的焓值。

2 结果与讨论

为了对纸机参数的影响进行分析,笔者选取ZW4型纸机进行研究,烘缸直径为1250 mm,烘缸包角为230°,烘缸个数19个,幅宽2500 mm,纸机产量780 kg/h;纸幅进干燥部时温度为50℃,干度为32%,离开干燥部时干度为92%;蒸汽压力为0.2 MPa,干度为100%。

计算中仅分析一个烘缸,并认为所有烘缸的热量平均分配。

2.1 通道数量和高宽比的影响

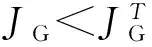

首先,忽略通道之间的间隔,即认为通道相互之间紧密排列(ε=0)来考察通道高度H及当量直径De随通道数量n的变化情况,结果如图5所示。从图5可以看出,随通道数量增加,通道高度H和当量直径De迅速下降;当通道数量为150~200个时,下降趋势变缓。而且,高宽比B越大,通道高度和当量直径变缓所需的通道数量越多。从图5还可以看出,当高宽比B很大且通道数量较少时,通道高度很高,这不仅造成烘缸加工困难,而且会使得缸体的总壁厚(δ+H)很大,造成材料浪费。

图5 通道高度H及当量直径De与通道数量的关系

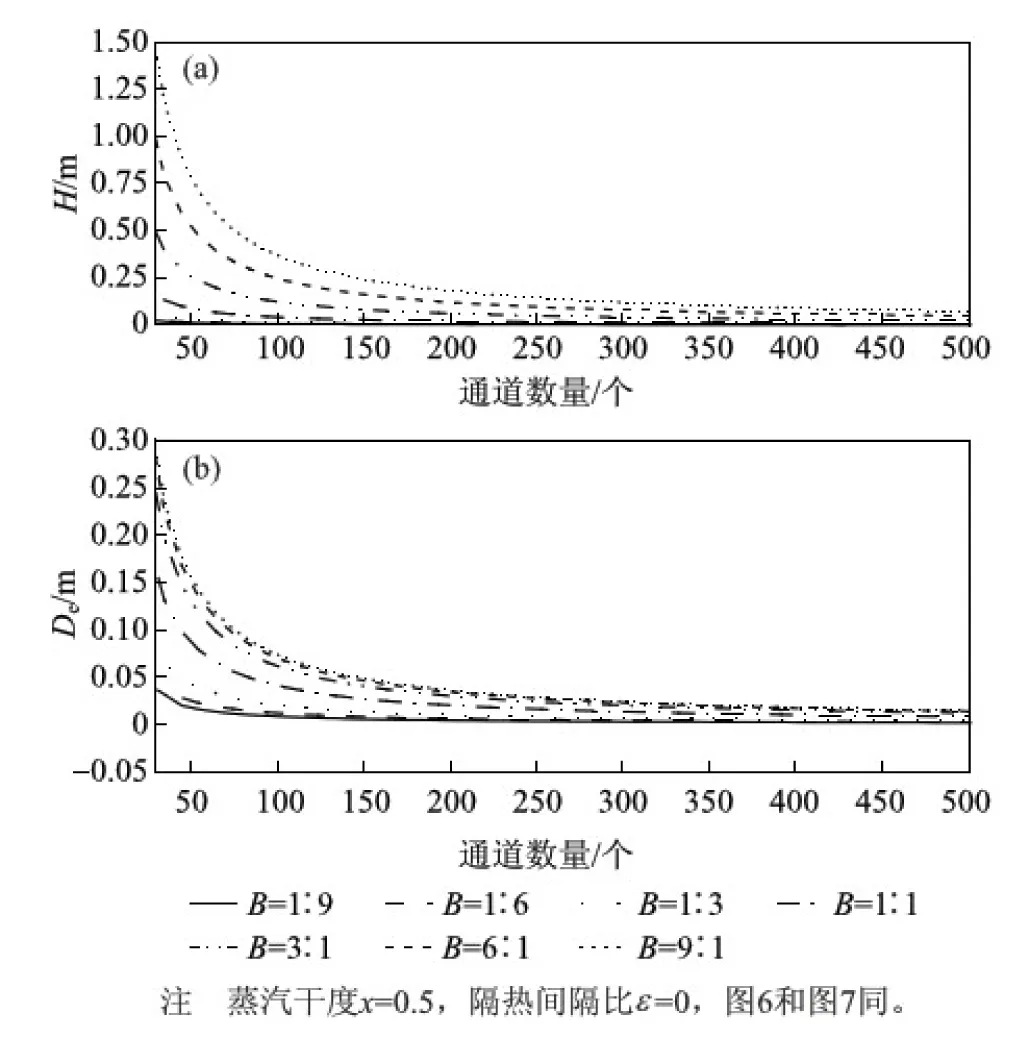

图6给出了通道中蒸汽质量流速G及Re随通道数量的变化情况。从图6可以看出,由于加热所需的蒸汽质量流量不变,因此蒸汽质量流速G随通道数量的增加而线性增大,但随高宽比B的增大,质量流速G的增大幅度有所降低。不论通道数量如何变化,通道中蒸汽的Re均保持不变,在本案例中均小于2000,即流动均为层流流动状态。

图6 通道中蒸汽质量流速G及Re与通道数量的关系

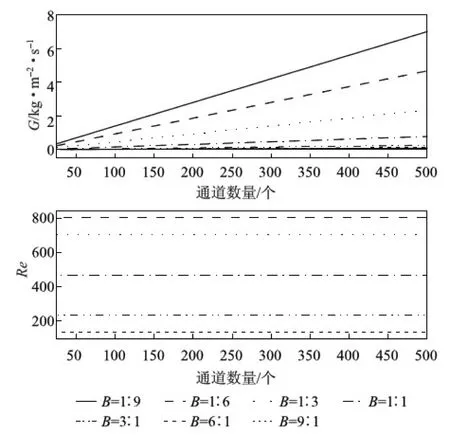

图7 蒸汽冷凝传热系数h和沿程阻力Δp随通道数量的变化情况

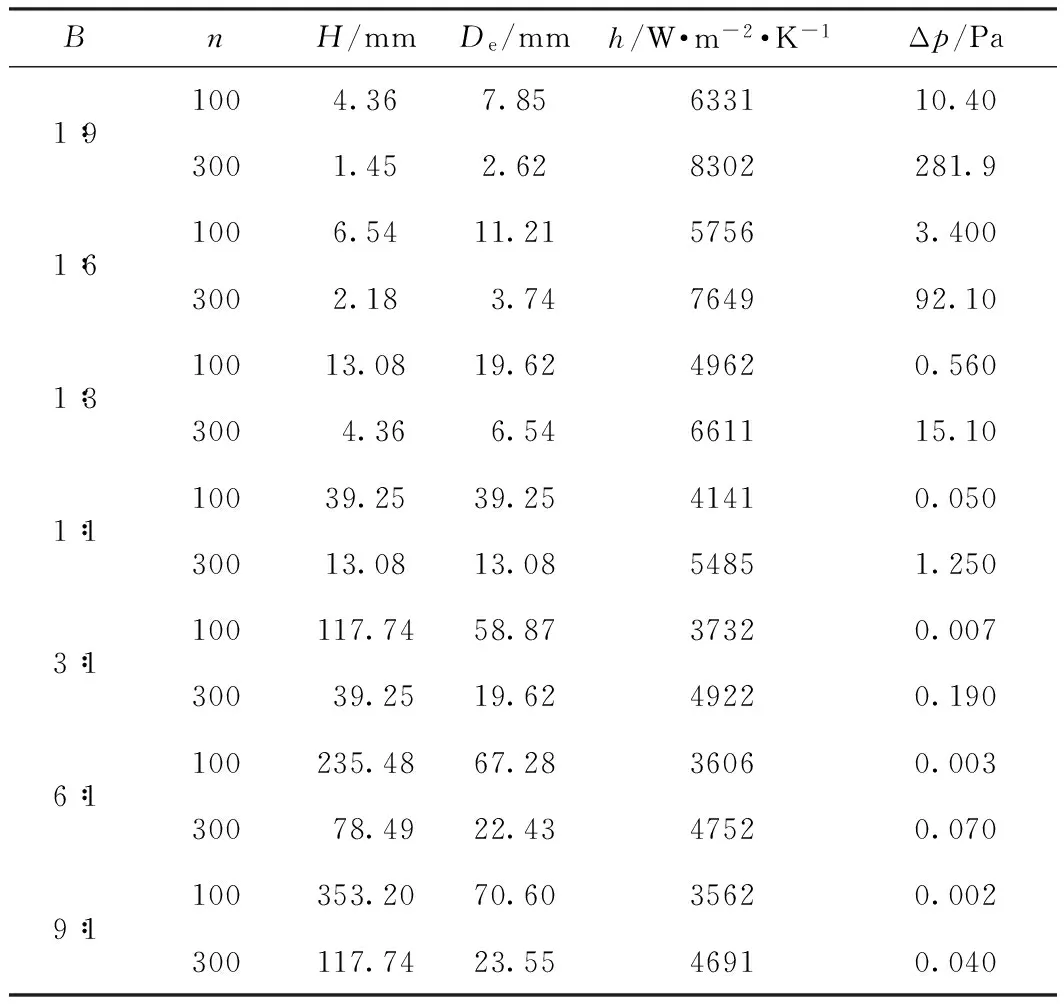

图7给出了不同高宽比B条件下通道内蒸汽冷凝传热系数h随通道数量的变化情况,同时也给出了蒸汽在通道内的沿程阻力Δp随通道数量的变化情况。由图7可知,随着通道数量的增加,蒸汽冷凝传热系数h急剧增大,但当通道数量超过200个后,蒸汽冷凝传热系数h的增大趋于平缓。随着通道数量增加,蒸汽沿程阻力Δp急剧增大。从图7还可发现,高宽比B越小,在同样的通道数量下,蒸汽冷凝传热系数h和蒸汽沿程阻力Δp越大。当通道数量为100和300个时,不同高宽比B下的通道尺寸和对应的蒸汽冷凝传热系数h及沿程阻力Δp如表1所示。由表1可知,高宽比B较大的通道虽然沿程阻力Δp较小,但是蒸汽冷凝传热系数h也很小。此外,高宽比B为1∶3或1∶6时,通道的蒸汽冷凝传热系数h较大,同时沿程阻力Δp也不大。进一步分析表明,高宽比B为1∶3的通道综合性能更好,这与文献[11]中的结果基本一致。

表1 不同高宽比对应的通道尺寸和蒸汽冷凝传热系数及沿程阻力

2.2 间隔比对蒸汽冷凝传热系数及沿程阻力的影响

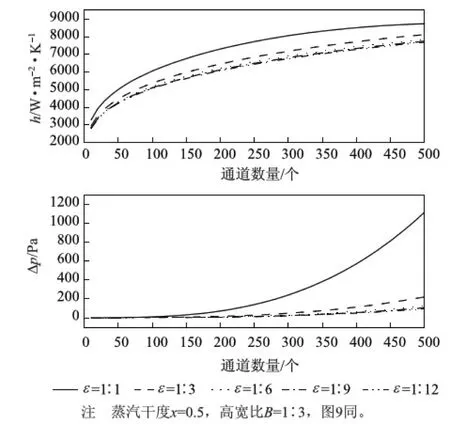

图8 间隔比ε对蒸汽冷凝传热系数h和沿程阻力Δp的影响

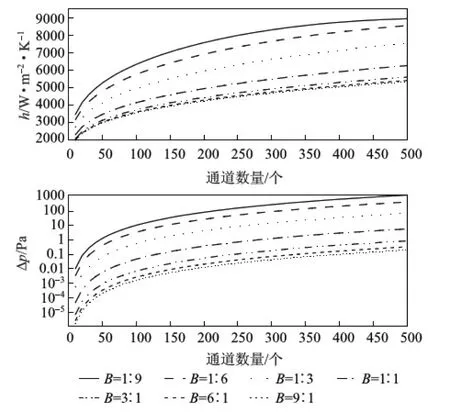

在实际的多通道烘缸中,无论是从加工或传热角度考虑,均需要在通道之间设置如图3所示的隔热间隔。隔热通道间隔比ε对蒸汽冷凝传热系数h和沿程阻力Δp的影响如图8所示。由图8可知,在相同的通道数量下,蒸汽冷凝传热系数h及沿程阻力Δp均随间隔比ε的减小而减小,但当间隔比ε小于1∶3后,蒸汽冷凝传热系数h及沿程阻力Δp减小幅度变缓。

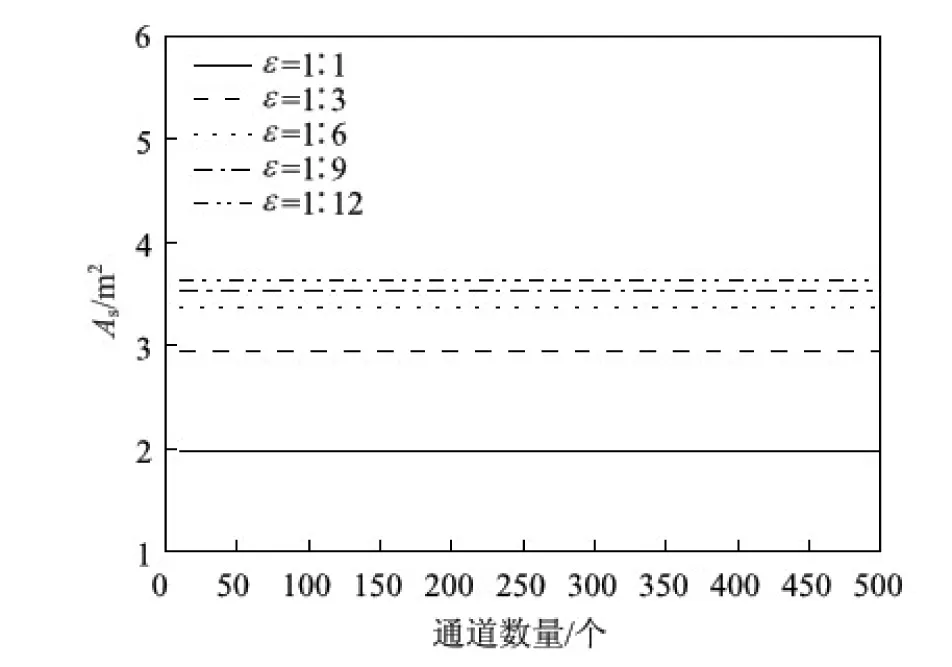

单位(1 m)烘缸长度时,烘缸总干燥表面积As与间隔比ε的关系如图9所示。由图9可知,通道数量不会对As产生影响,但As随着间隔比ε的增大而减小。其原因在于间隔比ε越大,在相同的通道数量下,隔热间隔占的宽度越大,因此蒸汽与缸体外表面的接触面积越小。从图9还可发现,随着间隔比ε进一步减小,As增大的幅度也变小。因此,过小的间隔比并不能十分有效地提高传热面积,但却会造成加工困难,通道强度变差。因此,建议间隔比ε选为1∶1~1∶3。

图9 单位烘缸长度总干燥表面积As

3 结 论

利用Cavallini的冷凝传热系数实验关联式及均相流模型分析了通道结构参数对多通道烘缸传热系数和流动特性的影响。

3.1 通道中的蒸汽冷凝传热系数和沿程阻力均随着通道数量的增加而增大,当通道数量超过200个后,增加趋势变缓。本研究案例中,根据通道的高宽比不同,最优通道数量约为150~200个。

3.2 高宽比较小的扁平通道传热性能优于高宽比较大的狭长通道,但沿程阻力比狭长通道大。本研究案例中,高宽比为1∶3的通道蒸汽冷凝传热系数较高,沿程阻力也相对较小,综合性能较好。

3.3 隔热间隔也会影响通道的传热和流动特性。隔热间隔越小越好,但还需要考虑加工性能。建议间隔比选择为1∶1~1∶3。

本研究的模型相对较简单,未考虑蒸汽流动过程中干度变化的影响,也没有考虑通道的肋片效应;此外,当烘缸直径变化后,最优通道数量也会发生变化。今后将进一步展开相应研究。

[1] 常治国, 董继先, 党 睿, 等. 纸机烘缸的研究进展[J]. 中国造纸学报, 2012, 27(4): 50.

[2] Choi S U S, Yu W, Wambsganss M W, et al. Design and Demonstration of Multiport Cylinder Dryer: Final Report on the Multiport Dryer Project in Phase 1[R/OL]. http://www. ipd. anl. gov/anlpubs/2001/11/41056. pdf.

[3] Choi, Stephen U. Multiport cylinder dryer with low thermal resistance and high transfer: US, 6397489 B1 [P]. 2002- 06- 04.

[4] 董继先, 党 睿. 一种圆柱形夹层多通道烘缸: 中国, 2008200295648 [P]. 2009- 05-13.

[5] 鲁剑啸, 董继先. 造纸机的新型多通道烘缸[J]. 轻工机械, 2009, 27(3): 91.

[6] 董继先, 党 睿. 造纸机新型烘缸的研究与设计[J]. 中国造纸, 2009, 28(6): 45.

[7] 董继先, 李敏敏, 常治国, 等. 多通道烘缸的热流分析及其优化[J]. 纸和造纸, 2013, 32(9): 11.

[8] 董继先, 张 震, 鲁剑啸, 等. 节能型多通道烘缸结构与传热机理[J]. 纸和造纸, 2011, 30(2): 4.

[9] 常治国, 董继先, 张 震, 等. 多通道烘缸表面温度的数值模拟与研究[J]. 造纸科学与技术, 2012, 31(5): 95.

[10] 董继先, 张 震. 多通道烘缸通道内流体流动特性数值模拟研究[J]. 中华纸业, 2011, 32(5): 59.

[11] Jae Hee Shin, Kyo Sik Hwang, Seok Pil Jang, et al. Flow and Thermal Characteristics of Condensing Steam in a Single Horizontal Mini-Channel of a Multiport Cylinder Dryer[J]. Drying Technology, 2011, 29: 47.

[12] Alberto Cavallini, Davide Del Col, Luca Doretti, et al. Condensation in Horizontal Smooth Tubes: A New Heat Transfer Model for Heat Exchanger Design[J]. Heat Transfer Engineering, 2006, 27(8): 31.

[13] 林宗虎. 气液两相流和沸腾传热[M]. 西安: 西安交通大学出版社, 2003.

(责任编辑:陈丽卿)

Study on the Influence of Structural Parameters of Multi-channel Cylinder Dryer on Heat Transfer Performance

YAN Yan*DONG Ji-xian TANG Wei SHI Yun

(CollegeofMechanicalandElectricalEngineering,ShaanxiUniversityofScience&Technology,Xi’an,ShaanxiProvince, 710021)

(*E-mail: yy8923507@163.com)

An approach to design a multi-channel cylinder dryer was proposed. The heat transfer performance and flow characteristic with various structural parameters were analyzed. The relationship among the number of channels, aspect ratio, spacing ratio, width, height and hydraulic diameter of a channel was firstly given, then the Cavallini condensing heat transfer coefficient experiment corelation formula and the homogeneous phase flow model were introduced in order to analyze the heat transfer performance and flow characteristic of the multi-channel cylinder dryer affected by different structural parameters. The study revealed that the structural parameters including number of channels, aspect ratio, spacing ratio of a channel dramatically influenced the condensation heat transfer coefficient and frictional resistance of the steam. Based on the selected paper machine, it was suggested that the overall performance of the multi-channel cylinder dryer was the best if the number of channels was 150~200, its aspect ratio and spacing ratio was 1∶3 and 1∶1~1∶3 respectively.

paper machine; multi-channel cylinder dryer; condensation heat transfer; correlation formula

2014- 12- 21

国家自然科学基金(51375286)“无虹吸管多通道烘缸流体流动及干燥机理的研究”;陕西省重点科技创新团队资助项目(2014KCT-15);陕西省自然科学基础研究计划重点项目(2012JZ7002)。

严 彦,女,1988年生;在读博士研究生;主要研究方向:造纸机干燥部节能降耗。 E-mail:yy8923507@163.com

TS755

A

1000- 6842(2015)03- 0041- 06