某型机主起缓冲器低压腔故障分析及改进

2015-02-24孙朝华唐志胜方建义

孙朝华 ,陈 翔 ,唐志胜 ,方建义

(1.陆航驻景德镇地区军事代表室,江西 景德镇 333001; 2 中航工业直升机设计研究所,江西 景德镇 333001)

某型机主起缓冲器低压腔故障分析及改进

孙朝华1,陈 翔2,唐志胜2,方建义2

(1.陆航驻景德镇地区军事代表室,江西 景德镇 333001; 2 中航工业直升机设计研究所,江西 景德镇 333001)

针对某型机的主起落架缓冲器低压腔泄漏和掉压故障,依据缓冲器结构分析和返厂件检测、试验结果,分析和判断返厂的缓冲器低压腔体发生泄漏、掉压的形式及位置。针对低压腔的泄漏、掉压形式,分析低压腔发生泄漏和掉压的机理,查找低压腔泄漏和掉压原因,进而对缓冲器进行改进设计和试验验证。

主起落架;缓冲器;低压腔;故障分析

0 引言

某型机起落架采用后三点布置,主、尾起落架均采用不可收放的摇臂轮式起落架构型。该型机主起缓冲器采用双气腔式,高压腔油气分离,低压腔油气混合。主起落架缓冲器在交付客户使用后,部分产品出现低压腔泄漏、掉压故障。该故障的出现,严重影响到主机厂的装机配套和部队的正常出勤。低压腔的泄漏、掉压也会导致两个主起落架缓冲性能不对称,可能会导致直升机在起降、滑跑过程中发生侧向倾斜,严重时影响直升机安全。

本文对某型机的主起缓冲器低压腔的泄漏和掉压故障进行研究,对发生泄漏、掉压的机理进行详细分析,查找低压腔泄漏和掉压的原因,并对低压腔的密封进行改进设计及试验验证、装机验证。

1 结构分析

某型机主起缓冲器为双气腔串联式构型,主要由活塞杆、中间筒、浮动活塞、外筒和上、下节流阀等组成。低压腔是指浮动活塞上底面、中间筒和活塞杆内腔构成的封闭空间。高压腔是指浮动活塞下底面和外筒内腔构成的封闭空间,如图1所示。

图1 某型机主起缓冲器示意图

低压腔可能与外界发生联通的区域有浮动活塞处、活塞杆O型圈密封处和充气嘴处三个位置。由于浮动活塞处于高、低压腔之间,而且只是低压腔发生泄漏和掉压,高压腔未发生泄漏和掉压,故判断故障只可能发生在另外两处。从结构上分析此两处通常发生的泄漏形式有O型圈密封圈失效、充气嘴密封垫圈失效和充气嘴失效三种形式。

2 故障定位

对上述三处结构的密封设计进行复核,O型圈密封圈、充气嘴密封垫圈和充气嘴均是采用成熟的标准件设计的,设计上不存在问题。对所有返厂的缓冲器进行分解检查,所有密封尺寸均满足设计要求,除充气嘴密封垫圈正常变形外,O型圈密封圈和充气嘴均无损伤。另外,更换O型圈密封圈、充气嘴密封垫圈和充气嘴,对缓冲器重新装配并试验。放置一定时间,仍然发现低压腔存在掉压的现象,即故障依旧存在。

为了进一步查找故障原因,将改进后的缓冲器整体水平放入防锈溶液中一定时间后,发现防尘密封圈位置出现少量的气泡,同时在活塞杆的外表面发现有附着的气泡,故将故障定位于中间筒和活塞杆连接段。

3 故障机理分析与改进设计

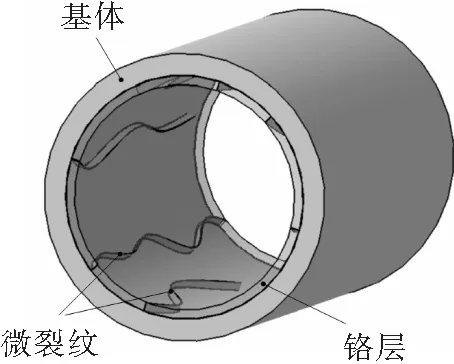

针对上述出现起泡的现象,对缓冲器的结构进行分析,发现中间筒内壁镀有一定厚度的铬。镀铬工艺不可避免地会有穿透性微裂纹,微裂纹大致方向为轴向(如图2所示)。由于基体在镀铬前存在表面残余应力和微裂纹,以及铬层的应力可达1000Mpa等原因,镀铬层在形成初期就在表面形成很浅的微小网纹,进而在铬层形成微裂纹。中间筒使用一段时间后,气体可能通过铬层微裂纹沿轴向泄漏;对于活塞杆“冒汗”现象,怀疑是气体沿活塞杆外表面上铬层微裂纹泄露。

图2 镀铬层示意图

中间筒内孔为深孔镀铬,厚度为30~60μm,且内孔尺寸精度较高,镀铬难度较大,零件需加大镀铬后磨削至图样尺寸。电镀铬层通常为微裂纹网状结构,但由于电镀硬铬层的硬度高,电镀过程中产生的内应力容易使微裂纹扩展到基体表面形成穿透性裂纹,且镀层厚度越厚,形成穿透性裂纹的概率越大。另外,中间筒内孔铬层在磨削过程中,磨削应力将加剧上述穿透性裂纹的扩展,使串气、泄漏更为容易。

为了查找铬层厚度对穿透性裂纹的形成及其对密封性能的影响,对不同厚度的铬层的穿透性裂纹进行了金相检查。图3、图4和图5分别是三种不同厚度镀层的金相照片,充分揭示了镀层厚度越厚,产生的穿透性裂纹的条数越多。

图3 铬层平均厚度51μm (穿透性裂纹6条)

针对铬层偏厚和穿透性裂纹存在的情况,从源头避免低压腔体气体泄漏,对中间筒内孔进行改进设计。首先,中间筒铬层的厚度由30~60μm更改为20~40μm,且尽量按照下差进行控制;然后,镀铬后增加憎水处理工序,使用憎水剂将零件铬层的网状结构进行封闭;最后,零件表面涂抹憎水剂后,自然晾干后置于温度为120℃~130℃的烘箱内进行聚合固化90min~150min。

图4 铬层平均厚度32μm (穿透性裂纹2条)

图5 铬层平均厚度24μm (穿透性裂纹1条)

将改进后的缓冲器放置一段时间后,没有发生泄漏和掉压的现象。同时改进后的缓冲器按相关技术条件通过了各项试验并进行了装机验证考核。装

机验证考核结果表明改进后缓冲器低压腔的泄漏和掉压问题得到有效解决。

4 结论

针对某型机主起落架缓冲器低压腔泄漏和掉压故障,从结构上分析了泄漏的可能性并通过铬层金相检查,找出了铬层漏气是导致故障的原因,进而对中间筒铬层进行了改进设计,改进后的缓冲器通过了各项试验验证。该缓冲器低压腔的改进设计,对以后型号的起落架缓冲器研制和工程运用具有较大的参考价值。

[1] 《飞机设计手册》总委会. 飞机设计手册—标准与标准件(上)[M]. 北京:航空工业出版社,2002.

[2] 徐 灏. 机械设计手册,第3卷[M]. 北京:机械工业出版社,1991.

[3] 《航空机械手册》编辑组. 航空机械设计手册[M]. 北京:国防工业出版社,1975.

[4] 闰 磊,高国庆,杨 川,等. 20CrNi3活塞杆镀铬层表面网纹分析[J].材料热处理技术,2011,40(18):131-137.

The Failure Analysis and Improvement for Low Pressure Chamber of Main Landing Gear Shock Absorber Belongs to XX Helicopter

SUN Zhaohua1, CHEN Xiang2, TANG Zhisheng2, FANG Jianyi2

(1.Army Aviation Representative Office of the General Staff PLA, Jingdezhen 333001, China;2.China Helicopter Research and Development Institute, Jingdezhen 333001, China)

In response to the failure that leakage and pressure drop occurred in the low pressure chamber of MLG (Main Landing Gear) shock absorber from one type of helicopter, the failed chambers were inspected and tested. The locations and forms of leakage and pressure drop were analyzed and judged based on the result of inspection, examination and structural analysis of failed low pressure chambers. The reasons for leakage and pressure drop of low pressure chamber were identified via demonstrating the leakage and analyzing the principles for the failure. For these problems, a better design for MLG shock absorber was made and verified.

main landing gear; shock absorber; low pressure chamber; failure analysis

2014-09-09

孙朝华(1974-),男,硕士,主要从事装备质量监督与技术工作。

1673-1220(2015)01-061-03

V226

A