脱硫石膏等粘性物料的烘干

2015-02-22陈开明陈军

陈开明,陈军

脱硫石膏等粘性物料的烘干

Drying of Desulfurization Gypsum and other Viscous Material

陈开明,陈军

目前比较常用的脱硫工艺技术是利用石灰石中的CaCO3与烟气中的硫化物(SO2)反应生成CaSO4和CaSO3,后者经氧化后转化成CaSO4,所以脱硫石膏的主要成分为CaSO4· 2H2O。通常一台30×104kW的锅炉每年因脱硫而产生3万吨左右脱硫石膏,按我国2014年全国全部火力发电厂总装机功率9×108kW计算,仅电力行业年排放脱硫石膏就可达到9 000万吨。如果利用不当,将会对周围环境造成极大的损坏,形成二次污染。

脱硫石膏的物化特性与天然石膏类似,但它的颗粒更细,纯度更高,经过正确处理后可大量应用于建筑、建材、工业模具和艺术模型、化学工业及农业、食品加工和医药美容等众多应用领域,是一种重要的工业原材料。脱硫石膏要先经过浓缩脱水,将水分降到20%或更低的水平,然后通过干燥设备烘干或煅烧后进入下道工序。

在脱硫石膏的烘干生产作业中,因其初水分较高、粘性大,使得输送、喂料、烘干等诸多环节都存在着一系列的问题。富仕环保公司技术人员通过多年在烘干领域积累的经验,针对脱硫石膏等高水分、粘性大的物料烘干工艺,找到了一条简单且行之有效的方法。图1是我公司在山东泰安某厂脱硫石膏烘干生产线工艺流程图。

图1 脱硫石膏烘干流程图

我公司技术人员在该生产线的调试过程中,着重解决了四个环节的难题,使得生产线顺利投产。

(1)物料输送

原料进烘干机原本采用皮带输送机,虽然可实现大倾角输送,但因水分高,物料粘附在皮带表面,在出料端不能顺利脱离,被带回皮带机尾部,造成皮带机无法正常工作。尽管在皮带背面加上刮板,也未能完全解决。在此情况下,我们将皮带机改为敞口单轴叶片式螺旋输送机(如图2所示),将物料向前推进的过程中,也对团状、块状物料进行了解聚和打散,彻底解决了“返料”的问题,同时车间生产环境也得到了根本改观。

(2)物料解聚

图1所示的打散机在原设计方案中是没有的。由于喂入烘干机的脱硫石膏部分呈块状和团状,进入烘干机时表面水分在高温烟气的作用下快速蒸发,使得表层结为一层“硬壳”,减缓了内部水分的蒸发速度,从而影响了整体烘干效果。图中的打散机主体部分是一根两端由轴承支承、轴向均匀布置一定数量刀片的主轴,主轴在传动系统的带动下高速旋转,运转过程中刀片因离心力的作用呈放射状布置,将喂入的大块料切割打散成<5mm的颗粒状物料,使相同质量的湿料与高温烟气接触的面积增大20倍以上,克服了烘干后的物料水分不均匀或超标的问题。图3是经过打散机打散解聚后的物料形状。

图2 单轴叶片式螺旋输送

图3 块状料经打散前后对比

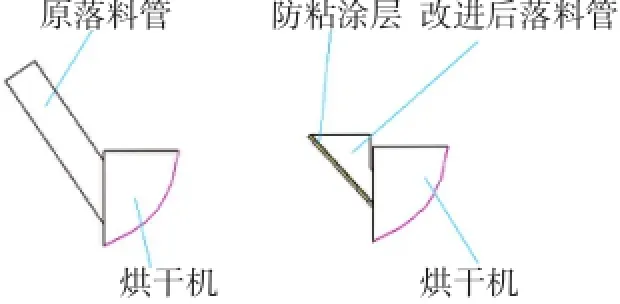

图4 落料管改进前后对比

图5 烘干机内部的破拱装置

(3)物料在烘干机进料处堵塞

物料沿料槽下落过程中,粘附在溜槽的内表面,造成堵塞下料不畅。我们通过缩短溜槽的长度和对溜槽内表面进行特殊处理解决了这个问题,使物料顺利进入烘干机内。

(4)物料在烘干机内壁滞留

不同用户对脱硫石膏烘干后的的用途不相同,这就要求进入烘干机热气流的温度也不相同,在此不作重点阐述。我们仍然要解决的是脱硫石膏在刚进入烘干机时,因粘性较大粘附在烘干机筒体内壁,随着烘干机的转动到顶部后也不能下落,积聚到一定程度后往往因重量过大突然掉下,严重时无法正常生产。

针对这个问题,我们对靠近烘干机进料端的五排扬料板角度进行了调整,并在相邻扬料板之间挂上链条,如图5所示。链条的长度大于所连接扬料板的距离,处于筒体底部时与粘性物料裹在一起,随着烘干机转至顶部时,在自身重力作用下下垂,破坏掉物料形成的“积块”,同时还起到了增加物料与热气流接触面积的效果。实践证明用这种方法处理脱硫石膏等粘性物料的烘干是行之有效的。

总之,各种物料的物化性能不同,初水分高低也不一样,烘干过程中碰到的问题也不尽相同,我们不能奢望有一套万能的方法可解决各种问题,但只要紧密联系实际,与用户保持良好的沟通,在调试过程掌握第一手资料,总能找到一套切合实际情况的方案。■

TQ172.462

A

1001-6171(2015)06-0058-02

盐城市富仕环保科技有限公司,江苏盐城224005;

2015-03-17;编辑:赵莲