空调轴流风机叶片的气动弹性数值分析

2015-02-21李佳峰王军李辉文睿华中科技大学

李佳峰 王军 李辉 文睿/华中科技大学

杨昕 毛军祥/广东顺威精密塑料股份有限公司

空调轴流风机叶片的气动弹性数值分析

李佳峰 王军 李辉 文睿/华中科技大学

杨昕 毛军祥/广东顺威精密塑料股份有限公司

0 引言

叶轮是轴流风机中的关键部件,由于其结构强度的设计直接影响到整机的安全运行,因此叶片的运行稳定性问题成为十分重要的研究课题[1]。由于风机处于高速运动中,其自振频率和静止风机的自振频率有较大差别,因此考虑刚化效应对风机模态影响显得十分必要。高速运动中的风机结构难以采用常规手段进行计算,而随着计算机技术的发展,有限元技术为风机在工作时所受到的应力和变形计算提供了可能。模态分析主要用于确定风机结构的振动特性,即风机的固有频率和振型,它们是结构设计中的重要参数指标[2]。因此,研究风机气弹稳定性问题对风机设计和安全运行十分重要。本文采用单向流固耦合方法对高速运转下的轴流风机进行气动弹性数值分析研究。

单向流固耦合分析是指耦合交界面处的数据传递是单向的,是把CFD分析计算得到的结果,如力、温度和对流载荷等传递给固体结构进行分析,而不考虑固体结构的变形对流体的影响[3-5]。因此单向流固耦合分析适用于在流场作用下固体结构变形不大以至于可以忽略其对流场影响的分析场合[6-7]。而双向流固耦合分析需要同时考虑到流场和结构场对彼此的影响,特别是在结构弹性形变发生较大变化时需要考虑结构对流场的影响。因此,对于结构变形不大的分析计算,通常采用单向流固耦合而非双向流固耦合,主要在于单向流固耦合能在保证结果准确的前提下还能极大减少计算时间[7-8]。本文的耦合求解法是基于Workbench平台利用CFX先进行流场数值模拟,流场求解收敛后将模拟结果的压力项直接传递给ANSYS Mechanical中的叶片耦合面进行有限元结构分析[8-11]。

1 物理模型

1.1 计算模型

计算模型由固体部分(叶轮)和流场部分(流道)组成。固体部分以轴流风机ZL552为研究对象,利用Pro/E软件对该风机进行结构建模,利用ICEM对轴流风机全流道流场进行三维几何建模。三维几何模型如图1所示,其中,主要结构尺寸为:叶轮外径D=552mm,轮毂直径d= 170mm,叶片数Z=3,流道外径Φ=580mm,进口段出口段长度分别取流道外径的1.5倍和2倍。叶片材料为ASGF30,密度ρ=1 320kg/m3,杨氏模量E=6.5GPa,泊松比μ=0.42,抗拉屈服强度为σ= 55MPa。

图1 叶轮模型和全流道三维模型图

图2 计算域网格图

1.2 计算域网格划分

图2为建立的流场网格和结构网格。由于叶轮空间结构复杂,流场网格采用非结构网格划分,网格数为398万。固体网格利用Workbench中的Mechanical物理场来进行网格划分,Mechanical划分方式适用于结构分析中的网格划分。该风机有限元结构网格节点总数达到123 947,网格单元总数达到81 035。

1.3 边界条件

1.3.1 流场边界条件

采用质量流量进口边界条件,其质量流量大小由体积流量和密度决定。体积流量Q=3 500m3/h,密度ρ=1.185kg/m3。采用压力出口边界条件,出口静压设为0Pa。壁面边界条件。风道的壁面采用无滑移边界条件,近壁区采用标准壁面函数。选取三个转速工况,工况1为950r/min,工况2为850r/min,工况3为750r/min。

1.3.2 叶片有限元边界条件

在结构静力学分析中,叶片有限元边界条件主要是约束条件和载荷条件。本文中,风机叶片固定在轮毂上,设置轮毂约束为Fixed Support[12]。该设置能有效的约束轮毂的位移,比较真实的反映实际运行情况。本文中的载荷条件主要分为受流场作用的叶片表面载荷以及因旋转而产生的惯性载荷。叶片表面载荷即叶片有限元面上的流场压力分布,该压力分布是通过CFX定常流场计算收敛得到的。惯性载荷即风机的旋转速度,需根据不同工况进行设置。

1.4 湍流模型

本文采用RNGκ-ε两方程湍流模型。由于RNGκ-ε模型能更好地处理高应变率和流线弯曲程度较大的流动,因此对于旋转机械流体计算而言,RNGκ-ε两方程湍流模型具有较好的适应性[9]。

1.5 耦合计算的处理

在结构计算中,将叶片设为耦合面,这样就能把CFX中叶片表面的流场压力传递给ANSYS中的叶片有限元结构表面上。在结构计算中,耦合时间步长的设置很重要。时间步长太小将增加计算时间成本,而时间步长太大,则不能正确反映气动弹性的真实情况。本文采用瞬态动力计算综合时间步长的方法。瞬态动力计算综合时间步长通过结构的自振频率来获得,一般为一阶模态频率20倍的倒数,即T=1/(20f),式中T为瞬态动力计算综合时间步长,f为叶片的一阶模态频率[1]。

2 计算结果及分析

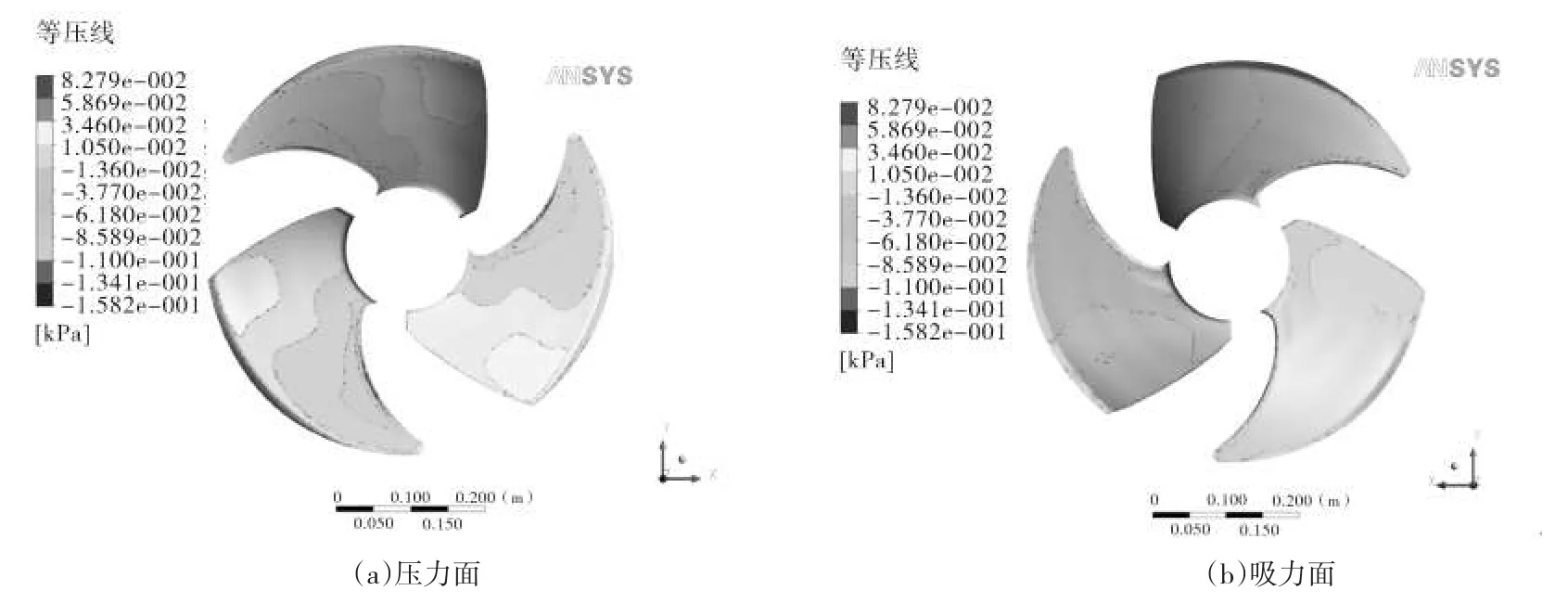

2.1 风机模态频率计算

轴流风机在旋转中,叶轮固有频率将会发生变化。影响叶轮频率变化的一种原因在于工作中的叶轮受到了预应力的作用,导致叶轮刚度增大,使得运行工况下的模态频率升高。风机在工作中受到的预应力主要有两种,分别是作用于叶片表面的流场压力和旋转预应力。本文基于Workbench平台中的Modal模块,研究了考虑旋转预应力作用下三种转速对应的风机模态自振频率,并与不考虑旋转预应力作用下的风机模态自振频率4进行对比,如下表1所示。

表1 不同转速下模型前6阶自振频率的计算结果

从表1可看到前三阶频率值相近,后三阶频率值相近,而前三阶和后三阶频率值相差很大。由于该轴流风机是三叶片周期对称模型,因此其模态分析亦为周期对称模态分析,振型变化也应当周期性地分布于每一个叶片。每一阶频率分别对应单个叶片的模态频率,之所以有细微差别是在于模型并不是绝对的周期性对称,在建模的过程中可能有形状上的细微差别以及划分网格时各叶片上的网格节点并不是绝对的周期性分布。从表1可知,由旋转引起的刚化效应使叶轮的自振频率发生了变化。随着旋转速度的增大,叶轮的各阶模态频率都相应的增加。一阶模态下,工况1、工况2和工况3的自振频率分别比静止风机的自振频率大9.3%、7.5%和6%。通过模态计算并最大限度的考虑频率特征响应,本文分别选取三个工况下的一阶模态频率49.576Hz、48.771Hz和48.041Hz为参考来给定结构计算中的耦合时间步长。工况1、工况2和工况3对应的时间步长依次是1.0086e-03s、1.0252e-03s、1.0408e-03s,结构分析迭代计算200步。

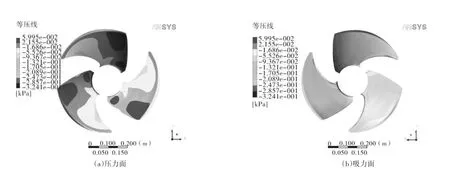

图3 工况1叶片表面压力分布图

图4 工况2叶片表面压力分布图

图5 工况3叶片表面压力分布图

2.2 叶片气动力分析

图3给出了工况1定常流计算在t=0.20171s时叶片表面的压力分布图。从图中可以看出压力面的压力分布比较均匀,从叶片前缘到后缘压力依次增大,且压力变化范围较大,最大压力位于叶片顶部和根部的出流处;吸力面的压力分布不均匀,主要以负压为主,正压力主要出现在叶片前缘中部区域。

图4和图5给出了工况2和工况3定常流计算分别在t=0.205 04s和t=0.208 16s时叶片表面的压力分布图。叶片压力面和吸力面的流场压力分布情况与工况1相似,压力面的最大压力出现在叶片顶部出流处,其大小随着转速的增加而增大;吸力面的压力分布也不均匀,以负压为主,正压力也出现在叶片前缘中部区域,但其最大值随着转速的增加而减小。

2.3 叶片应力分析

叶片在工况1下对应t=0.201 71s时的应力云图如图6所示。从图中可以看出,叶片的压力面和吸力面在靠近叶片前缘根部有较大值,且在叶片吸力面上出现明显的应力集中现象。此处是叶片结构的危险位置,容易引起疲劳断裂。由于该空调轴流风机在模拟中是将叶片吸力面的流体抽向叶片压力面,叶片有向压力面变形的趋势,因此叶片上的应力集中区位于吸力面上,且受拉伸应力的影响。该工况下,吸力面上的最大应力值为16.745MPa,小于材料的抗拉屈服强度55MPa,其对应的最小安全系数为3.28,大于该塑性材料的许用安全系数2.0,因此该叶片在此工况下的结构是安全的。

图6工况1叶片应力云图

图7 和图8分别给出叶片在工况2和工况3下对应t=0.205 04s和t=0.208 16s时的叶片应力云图。从图中可以看出,叶片的应力分布和工况1下的叶片应力分布相似,叶片前缘根部有较大值,且在吸力面有明显的应力集中区。工况2中应力集中位置的最大应力为13.722MPa,工况3中应力集中位置的最大应力为10.975MPa,两种工况下叶轮结构也是安全的。可见在一定流量工况下叶片所受最大应力和风机转速成正相关。

2.4 叶片刚度分析

图7工况2叶片应力云图

图9 给出了叶片在不同工况下的变形云图。三种工况下的叶片变形相似,只是叶片变形量存在差别。叶片的变形呈现一定的规则,变形量均是从叶片中部向叶片前后缘呈现阶梯状增大。三种工况下,叶片的最大变形位置均位于叶片尖部。工况1、工况2和工况3对应的最大变形量分别为0.005 481 3m、0.004 557m、0.003 704 7m。可见,随着转速的增加,叶片尖部的最大变形量逐渐增大。工况1、工况2和工况3下叶片的最大变形相对于叶高分别只有2.87%、2.38%和1.94%,可见三种工况下风机整体变形不大,叶片刚度较好。从变形云图中可知,叶片根部及中部变形较小,而在靠近叶顶的叶片前后缘变形较大,主要是由于这一块区域受到离心力和流场力的共同作用而发生变形,因此在设计的时候有必要给予该区域的叶片足够的强度余量,有利于保证叶片有较大的刚度来抵抗变形,从而避免叶片因流固耦合作用而偏离最优设计工况,引起气动效率的下降。

2.5 叶片振动特性分析

图8 工况3叶片应力云图

图9 叶片变形云图

为研究轴流风机叶片在流固耦合作用下的结构变形趋势,本文对其中一个叶片进行了工况2下考虑流固耦合作用的模态分析。表2给出了该叶片的前6阶模态频率。图10给出了该叶片前6阶模态振型变化。

从图10的振型可知,图10(a)~(f)均为挥舞振动,图10(e)为扭转振动。可见,该风机叶片的主要振动形态为挥舞振动,扭振则出现在高阶模态中。随着自振频率的升高,挥舞和扭振会交替耦合,衍生出耦合振动形态。在一阶频率下,叶片的振动部位主要位于叶尖,因此在高阶频率下,叶尖部位最易发生变形,这和刚度分析中得到的叶尖部位的变形量最大存在着一定的联系。由于叶片的前4阶模态振型均为挥舞振型,因此为避免因流固耦合作用而造成叶片气弹稳定性问题,叶片挥舞方向的结构刚度需要首先加强。

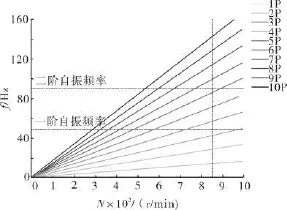

在设计叶片时,研究其模态的一个重要原因是为了避免共振。若叶片的自振频率和受到的激励频率的整数倍的差值在一定范围内,则会出现共振现象。差值越小,共振就越激烈,振幅也就越大,则叶片的形变也就越显著。一般而言,叶轮旋转方向的振动对叶片的影响最大。本文中的激励频率即为叶轮的旋转频率。工程中通过坎贝尔图来研究叶片的共振现象,图11所示为上述叶片坎贝尔曲线图。

表2 工况2下叶片前6阶模态频率

图10 工况2下叶片前6阶模态振型

图11 叶片坎贝尔曲线图

图中斜线所示为外界激励频率,P为叶片的激励频率14.166 7Hz,1P到10P为激励频率的整数倍。图中的垂直虚线表示叶轮的旋转速度850r/min。相关研究表明,较低阶振型共振裕度需大于10%[13]。从图中可以看出,工况2下叶片的一阶自振频率位于3P和4P之间,共振裕度上下限值分别为16.2%和12.9%,二阶自振频率位于6P和7P之间,共振裕度上下限值分别为10.24%和5.5%。从共振裕度分析可知,风机叶片在该工况下虽然不会出现较大的共振现象,但较易出现二阶挥舞变形,因此在设计叶片时需要注意结构本身的刚度和质量属性,从而避免出现共振。

3 结论

本文基于Workbench平台对空调轴流风机进行了三个工况下的单向流固耦合数值模拟分析,得到以下结论:

1)工况1、工况2和工况3下叶片的最大变形相对于叶高分别只有2.87%、2.38%和1.94%,其相对于整机尺寸不大,流体的边界形貌没有发生较大的变化,所以对于小尺寸变形的气弹耦合计算,单向流固耦合方法能够满足计算要求。

2)刚化效应对于风机的自振频率有较大的影响。旋转风机的自振频率要大于静止风机的自振频率;风机的自振频率随着转速的增加而增大。因此在设置时间步长时要充分考虑旋转预应力对风机自振频率的影响。

3)叶片根部靠近气流进口处有明显的应力集中区,该应力集中区是风机旋转和流场力共同作用的结果,是叶片结构中的危险位置。靠近叶片前缘和后缘的叶顶处在前四阶模态频率下较易发生挥舞振动,设计时需要保证该处有足够的刚度余量。

4)工况2下叶片一阶自振频率和二阶自振频率位于整数倍激励频率之间,并且二阶自振频率和6倍激励频率间的共振裕度小于10%,叶片较易出现二阶挥舞变形。

[1]Mao Jun,Xi Yanhong,Yang Liguo.Numerical simulation of the pneumatic elasticity for the blade for a big axial-flow fan[J]. Engineering Failure Analysis,2011,18(3):1037-1048.

[2]徐燕飞,席德科,田彬,等.风力机设计与数值模拟分析[J].机械设计与制造,2006,11(7):18-20.

[3]钟骏薇,李意民,吴倩.对旋轴流式通风机气固耦合振动分析[J].矿山机械,2011,39(1):28-30,91.

[4]娄涛.基于ANSYS的流固耦合问题数值模拟[D].兰州:兰州大学,2008:1-2.

[5]朱利,杨昌明,郑军,等.基于流固耦合的轴流泵叶轮结构分析[J].流体机械,2013,41(3):20-23,40.

[6]Chul-hee Jo,Kang-hee Lee,Yu-ho Rho,etal.Numerical Analysis of Offshore Pile Structure for Tidal Current Devise Using FSI Method[A].Proceedings of the ASME 2013 32nd InternationalConferenceonOcean,OffshoreandArctic Engineering[C].New York:American Society of Mechanical Engineers,2013:64-68.

[7]Friedrich-Karl Benra,Hans Josef Ddohmen,Ji Pei,etal.A Comparison of One-Way and Two-Way Coupling Methods for Numerical Analysis of Fluid-Structure Interactions[J].Journal of Applied Mathematics,2011:1-16.

[8]Marcin DREWCZYNSKI,Marek SOLINSKI,Romuald RZADKOWSKI.A comparison of two load transferring methods in an unsteadyone-wayfluid-structureinteractionanalysis[A]. Proceedings ofASME Turbo Expo[C].New York:American Society of Mechanical Engineers,2012:43-52.

[9]潘旭,李成,铁瑛,等.轴流泵叶片流固耦合强度分析[J].水力发电学报,2012,31(4):221-226,237.

[10]M.Schafer,G.Sieber,R.Sieber,etal.Coupled fluid-solid problems:examples and reliable numerical simulation[A].Proceedings of the Trend in Computational Structural Mechanics[C].Barcelona:International Center for Numerical Methods in Engineering,2011:36-40.

[11]A.Pozarlik,J.Kok.Numerical investigation of oneand two-way fluid-structureinteractionincombustionsystems[A]. Proceedings of the International Conference on Computational Methods for Coupled Problems in Science and Engineering[C]. Ibiza:InternationalCenterforNumericalMethodsin Engineering,2007.

[12]成诚.大型水平轴风力机叶片设计与气动特性研究[D].镇江:江苏科技大学,2012.

[13]李宏新.风扇工作叶片振动可靠性评估[J].航空发动机,2003.29(1):17-19.

■

针对空调轴流风机的气动弹性问题,基于Workbench软件平台运用计算流体力学分析软件CFX,采用RNG κ-ε湍流模型对空调轴流风机模型进行了不同转速工况下的单向流固耦合数值模拟,对比了不同工况下风机的模态频率,并分析了叶片在不同工况下的强度、刚度以及共振特性问题.研究结果表明刚化效应对风机自振频率有较大影响,靠近风机叶顶的前后缘部位振动现象明显,以挥舞振动为主,设计时需要考虑足够的刚度余量。

轴流风机;自振频率;流固耦合;共振;叶片刚度

Numerical Analysis on Aeroelasticity ofAir-conditioningAxialFlowFan Blade

Li Jiafeng,Wang Jun,Li Hui,Wen Rui/ HuazhongUniversityofScienceand Technology

YangXin,MaoJunxiang/Guangdong Sunwill Precising Plasitc Co.,Ltd.

axialflowfan;natural vibrationfrequency;fluidstructure interaction;resonance;blade stiffness

TH432.1;TK05

A

1006-8155(2015)06-0021-08

10.16492/j.fjjs.2015.06.14080

2014-04-24湖北武汉430074

Abstract:Aimingattheaeroelasticity problem of air-conditioning axial fan,the CFX on the Workbench software platform and RNG κ-ε turbulent model were employedtosimulateair-conditioning axial fan model under different rotate speedconditions,usingone-wayFSI method.Thispapercomparedmodal frequencyandanalyzedthestrength, stiffness and resonance of the axial flow fan under different conditions.The result shows that stiffening effect has a great influence on natural vibration frequency of the axial flow fan.And the leading edge and trailing edge of the blade which closed to the blade tip have obvious vibration problems with wave vibration dominant,so stiffness allowance should be considered fully in fan designed.