应用逐件低速动平衡方法解决某离心压缩机试车振动解析

2015-02-21赵晓京孙永明张敏刘大为西安陕鼓动力股份有限公司

赵晓京 孙永明 张敏 刘大为/西安陕鼓动力股份有限公司

徐建锋/浙江上风高科专风实业有限公司

应用逐件低速动平衡方法解决某离心压缩机试车振动解析

赵晓京 孙永明 张敏 刘大为/西安陕鼓动力股份有限公司

徐建锋/浙江上风高科专风实业有限公司

0 引言

我公司生产制造的某离心压缩机,在厂内机械运转试车时轴承箱振动速度最大达12mm/s,大大超出了许用值4mm/ s的技术要求。为了排查故障原因,分别采用椭圆瓦和可倾瓦、复查轴承安装、找正等措施后分别试车;接着又对转子进行了高速动平衡校正,虽然振动有所减小但仍然超标,问题未能解决。根据现场情况初步排除了找正、机组和轴承安装、轴承油膜振荡等原因对机组振动的可能性,引起机组振动的根源是其他原因引起的。

1 机组设计参数及机组结构介绍

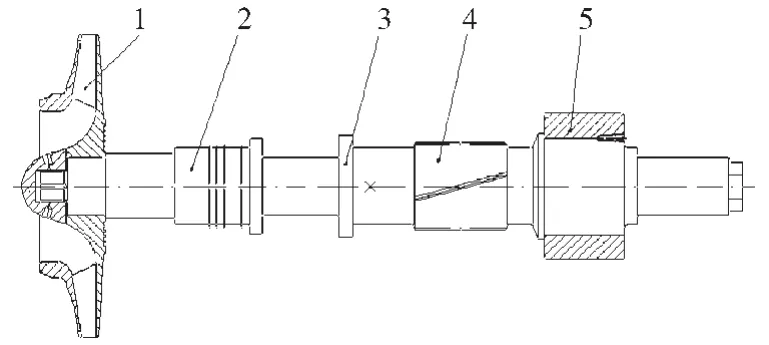

该离心压缩机结构见图1。压缩机采用单悬臂支承结构,定子与齿轮箱组合为一体,电机与齿轮箱之间采用叠片挠性联轴器。转子由小齿轮轮轴、叶轮、流线头、防松垫片等组成,叶轮热装在变速器小齿轮轴上,见图2。机组轴功率150kW,介质为空气,额定转速10 450r/ min,转子重量111kg,轴承箱振动速度允许值≤4mm/s。

图1 离心压缩机结构

图2 离心压缩机转子结构

2 离心压缩机试车振动原因分析

离心压缩机前期进行了20余次试车,分别采用椭圆瓦和可倾瓦、复查轴承安装、找正等措施后分别试车,振动仍然超标。接着又多次实施了现场动平衡,去重后试车,振幅值达130μm。又对转子进行了高速动平衡校正,也未能解决振动问题。根据现场情况我们初步排除了找正、机组和轴承安装、轴承油膜振荡等原因机组振动的可能性,说明机组试车振动有着更深层次复杂原因,于是对转子进行全面的检查和分析。

在对转子打表检查中发现转子叶轮端面跳动值达0.35mm,在进行转子低速动平衡时发现存在力偶型动不平衡,进行一次平衡后仍然还存在4 200g·mm的力偶不平衡量,相当于前后盘有20g不平衡量。叶轮及转子是严格按照工艺进行低速动平衡校正的,仍存在较大的力偶不平衡量。通过对叶轮转子的平衡全工艺过程进行分析,一方面叶轮的动平衡是在超速工装上进行叶轮的动平衡校正和超速试验的,经检查发现超速工装本身的不平衡量误差很大,在超速轴上进行叶轮平衡时,叶轮平衡校正就成了假象;另一方面叶轮平衡和超速后组装成转子再进行低速动平衡,平衡校正面一个选择在叶轮上,一个选择在高速轴上,通过常规的低速平衡、现场平衡等措施都不可能真正消除转子的力偶不平衡量,即使在高速平衡机上,由于校正面数量的限制,有些情况下,具有较大不平衡力偶的叶轮也很难被识别出来,即使勉强完成,也会造成某种类型的假象平衡。这样会使叶轮本身和其它部件自身的不平衡量没能真正消除,表面上看转子在低速平衡(刚性状态下)时是平衡的,而在高速运转时(转子呈柔性状态下)却是不平衡的。

3 逐件低速动平衡技术在某系列风机制造过程的应用

前面已经分析各单件存在不平衡,低速动平衡时叶轮和小齿轮轴已经组装成转子,平衡校正面一端在叶轮上,一端在高速轴上,这样做平衡后转子整体的不平衡量消除了,但叶轮本身和其它部件自身的不平衡量依然存在。低转速条件下,转子是平衡的,而该离心压缩机的转速为10 450r/min,高转速时各部件自身的不平衡量就会暴露出来。因此提出了逐件低速动平衡的解决方法,所谓逐件低速动平衡就是对每一部件进行单独平衡,然后组装转子,安装一个部件进行一次平衡,减小最后平衡的累计误差。

3.1 整改方案

1)拆卸小齿轮轴和叶轮,对叶轮内孔、端面、内外圆的同心度进行检查,确保叶轮形位公差在设计许可范围内。

2)制作叶轮动平衡专用工装轴对叶轮单独进行低速动平衡,平衡校正面设置在靠近口圈的端面和轴盘端面,平衡精度等级G1.0。

3)对齿轮轴单独进行低速动平衡,确保残余不平衡量在许可范围内。

4)安装配重套后对齿轮轴进行低速动平衡。

5)安装叶轮后对转子进行低速动平衡,盖盘去重应尽量靠近口圈和口圈内表面,这样容易分离力偶。

6)装流线头后转子再低速动平衡。首先检查叶轮口圈和轴盘力偶不平衡量,才可以装流线头再平衡,此时只能在流线头上去重以消除流线头本身不平衡误差。

3.2 整改结果

逐件低速动平衡方法要求叶轮单独动平衡,并从齿轮轴开始,每装一个主要零部件,就进行一次低速动平衡,并且每次只能在新装零件上去重、校验。用低速动平衡实行动平衡校正后转子真正达到内在平衡状态,该离心压缩机一次试车成功,轴承箱振动速度为1.0~1.5mm/s。

4 结论

4.1 叶轮使用超速工装进行低速平衡,整机转子进行一次两个面的动平衡校正的方法,通过常规的低速平衡、现场平衡等措施都不可能真正消除转子的力偶不平衡量,即使在高速平衡机上,由于校正面数量的限制,有些情况下,具有较大不平衡力偶的叶轮也很难被识别出来,即使勉强完成,也会造成某种类型的假象平衡。

4.2 通过逐件低速动平衡方法保证转子每个主要部件上的不平衡量都得到很好的消除,提高转子的内在平衡品质,这也是符合“JBT4113整体齿轮增速组装型离心压缩机”的制造要求。

4.3 在解决试车故障的过程中提出的建议:

1)将叶轮内孔长径比统一到0.85以上。叶轮内孔长径比小,热装后叶轮容易偏摆,产生较大力偶不平衡量。增大叶轮内孔长径比,便于叶轮的热装定位,减少由于热装产生的力偶不平衡对转子高速运转平稳性的影响。

2)单叶轮、单悬臂转子在结构设计上应考虑增加配重套,通过配重套可以降低转子低速平衡校正的难度和次数。

3)叶轮应该在专用平衡工装上进行低速动平衡试验,叶轮在进行低速动平衡之前,需要对工装进行动平衡检验,叶轮动平衡时,两个补偿面必须都在叶轮上。

4)齿轮轴、配重套、叶轮、流线头应进行逐件动平衡,平衡应在每个主要部件装上后进行,平衡校正只能在刚装上的那个零件上进行。

[1]安胜利,杨黎明.转子现场动平衡技术[M].国防工业出版社,2007.4.

[2]周仁睦著.转子动平衡原理、方法和标准[M].北京:化学工业出版社,1992.3

[3]黄志坚.机械设备振动故障检测与诊断[M].北京:化学工业出版社,2010.6

[4]刘伟,姜梅.离心式压缩机转子低速动平衡法[J].机械研究与应用,2007(10)47-50.

■

本文主要对某离心压缩机在厂内试车过程中振动超标的问题进行深入分析,指出了目前采用的叶轮低速平衡校正方法,不能使叶轮本身和其它部件自身的不平衡量真正消除。应用整机转子进行一次两个面的动平衡工艺方法,转子在低速平衡(刚性状态下)时是平衡的,但在高速运转下转子仍然存在较大的不平衡量。因此,提出逐件低速动平衡方法,解决了该离心压缩机试车振动故障。

离心压缩机;低速动平衡;逐件动平衡

Applysequentialunitandmultiple plane low speed dynamic balancing method to solve the vibration of a centrifugal compressor

Zhao Xiao jing,SunYong ming,Zhang Min, Liu Da wei/Xi’an ShaanGu Power Co.,LTD Xu Jianfeng/Zhejiang Shangfeng Special Blower Industrial Co.,LTD

centrifugal compressor,low speed balancing,sequential unit dynamic balancing method

TH452;TK05

A

1006-8155(2015)06-0086-03

10.16492/j.fjjs.2015.06.0143

2015-05-19陕西西安710611

Abstract:Thispaperfocusesonthe exceedingvibrationofacentrifugal compressor during the test plant,points out that the low speed balancing method of impellercannotmaketheunbalance impeller itself and other parts of its own real elimination.Using once balancing with two plane method,the rotor in the low speed(rigid state)is balanced,but in high speed operation still exist a large amount of unbalance.Therefore,the sequential unit and multiple plane low speed dynamic balancing method is advanced,and this methodsolvesthevibrationofthe centrifugal compressor.