叶片载荷分布对离心叶轮气动性能影响的数值研究*

2015-02-21陶丽桦王键刘艳刘啸大连理工大学能源与动力学院

陶丽桦 王键 刘艳 刘啸/大连理工大学能源与动力学院

叶片载荷分布对离心叶轮气动性能影响的数值研究*

陶丽桦 王键 刘艳 刘啸/大连理工大学能源与动力学院

0 引言

随着计算机科学技术及离心叶轮设计理论的发展[1],目前的设计已开始向更高效、更直接的方向发展,三元反设计方法的出现使叶轮的设计者可以通过直接控制流场参数来调整叶片几何模型,达到设计要求。传统的正问题设计方法是通过直接修改叶片几何造型参数达到设计目的,相对于传统设计方法,全三元反问题设计可以避免过分依赖设计经验的弊端。这种设计方法的设计思路是通过给定叶片中线的涡分布及叶片厚度,从而得到相对应的叶轮几何模型,因此设计者可以直接控制涡的分布,即载荷分布来控制流场。为获得高效的叶轮,在设计过程中如何给定合理的载荷分布方式是目前研究者们关注的关键问题。

国内外对离心叶轮载荷分布开展了很多研究。朱营康等[2]指出,最小扩压度型载荷分布可以设计出高效的三元叶轮。胡小文等[3]对一小流量系数离心叶轮的载荷分布进行了数值研究,结果表明载荷集中于叶片前部的叶轮性能要优于载荷集中于中后部。刘正先等[4]指出分布于叶片尾缘的载荷峰值可以得到较高的气动性能且较小的载荷梯度有利于提高气动性能,但其针对的仅是设计点效率。Takanori等[5-6]研究了叶片载荷分布对离心压缩机模型级性能的影响,并对闭式及半开式叶轮进行了改进优化,其结果表明合理的载荷分布形式可以获得较高的叶轮效率及工况范围。Manabu[7]通过优化载荷的反问题设计方法对传统叶轮进行了设计优化,结果表明这种设计方法可以有效地提高叶轮效率且不会减少工况范围。

由此可见载荷分布方式对叶轮的气动性能影响显著,且合理的载荷分布能够有效地提高叶轮性能,但目前对这方面的研究仍不完善。本文通过数值模拟的方法对一闭式离心叶轮不同载荷分布形式对气动性能的影响进行分析,为叶轮设计提供参考依据。

1 计算方法

本文采用的是ADT公司的三元反问题设计软件TURBOdesign1,其基本的设计思路为给定叶轮进出口速度环量,叶片中线沿流线方向速度环量分布规律、叶片厚度、积叠方式等设计参数,通过迭代得到与之对应的叶型。

1.1 全三元反问题设计理论

对于可压缩流动,这种设计方法首先有如下假设,流动定常、无粘、来流均匀可有旋,叶片没有厚度,但叶片的阻塞效应在流动连续方程中考虑,工质为理想气体,为亚音速流,因此叶片可以用一系列的涡表示,其强度可由周向平均的rVθ表示,

其中B为叶片数,同时,可以用周期脉动函数表示涡量,

对于可压缩流,

其中h为叶片表面焓值,Wmbl为叶片平均相对流速,m为子午长度,因此可以通过控制速度环量沿子午长度的变化率控制载荷分布,具体可参考文献[8]。

1.2 设计参数

所研究的离心叶轮基本结构参数及设计参数见表1。

表1 叶轮基本结构及设计参数表

气体工质为理想空气,子午流道的给定如图1所示。

1.3 数值求解方法

本文采用商业软件Numeca对叶轮进行数值模拟。该软件采用时间推进法求解三维雷诺时均N-S方程,湍流模型选用一方程SA模型,定常计算,空间离散采用有限体积法,离散格式为中心差分,时间项采用四阶Runge-Kutta法,并使用多重网格技术加速收敛。

图1 叶轮子午流道示意图

计算边界条件:进口条件给定总温293K,总压98 000Pa,出口给定质量流量。网格采用结构化网格,壁面第一层距离为0.005mm以保证Y+值在10以内,出口延长至D/D2=1.15处以保证出口流动相对均匀。

2 计算结果及分析

2.1 盖侧载荷分布研究

由于离心叶轮轮盖侧流动相对复杂,盖侧载荷分布对叶轮整体气动性能的影响较大,因此本文首先对盖侧载荷分布型式对气动性能的影响进行研究。

2.1.1 盖侧载荷的给定方式

为保证盘盖侧总功不变,出口无量纲速度环量VC=rVθ/r*Vθ*沿展向均设为0.6,其中r*,Vθ*分别为叶轮出口半径R及叶轮出口线速度。为保证载荷变化的光滑,速度环量沿子午长度的导数分布(即)采用三段线方式,即前后两段为抛物线,中间段为直线。给定的沿流向前加载,中部加载及后加载三种型式,具体载荷分布规律如图2所示。

图3为设计给定的三种盖侧叶片rVθ分布与所得到的叶型无粘rVθ结果对比,前加载最大偏差为3.1%,中加载及后加载最大偏差为0.2%,前加载在叶片造形时与设计参数偏差较大,但仍在允许的范围内,拟合较好。

图2 轮盖三种加载分布规律图

图3 速度环量分布对比图

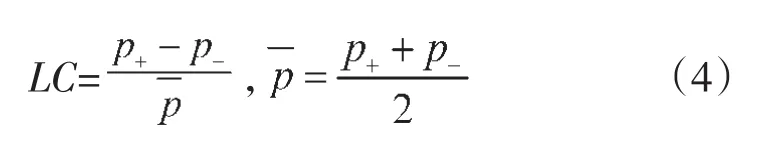

为便于将无粘计算结果与粘性CFD结果进行比较,这里又给出了另一种载荷定义方式-载荷系数,具体定义为:

其中p+,p-分别为叶片压力面及吸力面静压。

图4比较了不同加载型式时粘性CFD和无粘反问题设计计算获得的轮盖和轮盘上载荷系数分布(其中D为数值模拟结果,B为无粘设计结果),从图中可以看出,对于流动相对较好的盘侧,反问题给定的载荷与CFD结果吻合较好(见图4(b))。对于盖侧来说,由于其流动相对较差,无粘反问题输入条件与CFD结果存在一定差别。CFD和无粘计算都验证了三种加载方式的有效性,盖侧载荷呈现出前、中、后三种变化规律。

对于盘侧的载荷分布,Zangeneh等[9]指出,盘侧最大载荷集中于尾部有利于抑制二次流,因此盘侧载荷采用适当的后加载。

图4 粘性CFD与无粘载荷系数对比

2.1.2 盖侧不同加载型式叶轮外特性

图5分别给出了不同加载型式叶轮的多变效率相对值、压比性能曲线。为了充分考虑尾迹损失,叶轮出口参数取自位置为R/R2=1.15处。从效率曲线可以看出,设计点附近前加载叶轮要明显高于其他两种加载方式,但其小流量工况相对较差,喘振裕度较小。中部加载型式效率低于前加载型叶轮,但其有良好的工况范围,喘振裕度较大。后加载型叶轮小流量工况效率较高,但在大流量工况,效率下降速度较快。对于三种载荷分布方式,前加载具有较大的阻塞流量。总的来说,随着最大载荷向叶片尾缘移动,小流量工况效率较好,大流量工况效率下降较快,设计点处最大载荷越向前缘靠近易获得较高的效率。从压比曲线可以看出,三种加载方式均可达到设计要求(ε=1.8)。此变化规律与文献[3]基本一致,但其研究的叶轮为小流量系数离心叶轮,本文所研究的为中等流量系数叶轮。

图5 叶轮外特性曲线图

图6 不同加载型式盖侧叶片角度图

2.1.3 几何模型的变化规律

图6为不同加载型式所对应轮盖侧叶片包角及叶片角分布,其中包角定义为叶片中位面上点所对应的柱坐标系的θ值,叶片角定义为。从中可以看出,最大载荷越靠前,则进口叶片包角越小,叶片进出口包角差越小,则叶片越短。

图7显示的是盖侧叶片型线。由图7可以更直观地看出前加载型叶片具有较小的叶片长度,其流道长度更短,摩擦损失较小,这也是前加载型叶轮效率较高的一个原因。

图7 不同载荷叶片型线图

从叶片角的分布可以看出,前加载型叶片的进出口均具有较大的叶片角,随着最大载荷向尾缘移动,进出口叶片角均有不同程度的减小。从叶片角沿流向的变化规律可以看出,随着最大载荷向尾缘移动,叶片前部叶片角变化趋于平缓,叶片角大幅下降的起始位置向尾缘移动。

2.1.4 流场分析

图895%叶高近叶表相对马赫数图

图8 为设计点附近效率最高工况点(流量系数为0.09),叶轮95%叶高近叶片表面相对马赫数的分布,从图中可以看出,对于压力面而言,最大载荷越靠近尾缘,速度的变化梯度越小,对于吸力侧而言,最大载荷越靠近头缘,流体速度急剧下降的起始点越靠前,但回流区及强度越小。

图9为流道不同截面上相对马赫数的分布云图,从中可以更直观的看出流道中的流动状况。轮盖前加载型载荷分布叶片吸力面边界层分离起始点比较靠前,但分离强度较弱,且分离只扩散至叶片尾部约80%弦长处,中部加载边界层分离起始点相对靠后,但分离强度较大,且扩散至叶轮出口仍有较强分离,后加载分离起始点约在叶片中部,虽然对叶轮内部流动影响较小,但其主要分离区集中在叶片出口,会形成较强的尾迹损失,叶轮出口流场较差。形成这种现象的一种解释是叶片进口处边界层较薄,不易产生较强的分离,前加载型叶轮当流体流至叶片中部时,载荷相对较小,分离扩散程度较轻。中部加载及后加载由于分离起始点位于边界层较厚的区域,且载荷集中于叶片中部及尾部,因此边界层分离较快,扩散区域较广,甚至产生较强的回流,影响叶轮效率。

图9 不同截面相对马赫数分布图

衡量叶轮性能的另外一个重要的标准为叶轮出口流场的均匀程度。图10为叶轮出口截面子午速度Vm云图,从中可以看出不同的加载形式对叶轮出口流场影响同样较大,前加载由于分离主要位于叶轮流道内部,因此出口流场相对均匀。后加载型分离靠近叶片尾部,对于叶轮出口流场影响较大,轮盖和吸力面角区有较大范围的低速区,同时轮盘吸力面角区出现部分高速区,出口流场较不均匀,对于后面静止部件是不利的。

图10叶轮出口截面Vm云图

图11 为R/R2=1.02截面子午速度Vm周向平均及95%叶高周向分布,从中可以更直观的看出叶轮出口流场的差别。图(a)中盖侧后加载在盘侧具有较大的子午速度,且盘盖侧子午速度变化幅度较大。图(b)中后加载在吸力面附近子午速度较低,最低达到20m/s,该部分流动相对较差,前加载出口流场相对中后加载更为均匀,图(c)为图(b)中数据的截取位置示意图。

综合以上分析可以看出,对于设计点的效率来说,前加载由于叶轮吸力面流动较好,叶片弧长最小,摩擦损失小,且轮盖处叶片表面静压值较大,可以起到抑制二次流的作用,因此其在设计点可以获得较高的效率。三种载荷分布型式中前加载具有较均匀的叶轮出口流场,后加载出口流场相对较差,子午速度分布较不均匀。

图12为小流量工况(流量系数为0.08)下,不同加载型式95%叶高相对马赫数及流线,可以看出小流量情况下,随着最大载荷向叶片前缘移动,吸力面回流区逐渐增大,前加载型叶轮在吸力面进口即发生大面积回流,几乎阻塞了整个盖侧通道,严重影响叶轮效率。造成这种现象的原因是由于小流量工况叶轮进口具有较大的正攻角,吸力面气流流动较差边界层易发生分离且不易消散,且前加载型叶片在叶片前部即有较大的扩压度,即较大的相对速度变化梯度,易使叶片进口即发生边界层分离。由于小流量工况具有压比大,叶轮内扩压度大的特点,因此后加载型叶片可以使扩压度集中于叶片尾部,拖后吸力面分离点起始的位置,进而减小回流区,这也是后加载型叶轮在小流量工况具有较高效率的原因。

图11叶轮出口子午速度分布

图13 分别为大流量工况下(Φ1=0.11)不同加载型式95%叶高处的熵云图,从图中可以看出大流量情况下不同加载型式叶轮损失的主要差别仍然集中在叶片吸力面,前加载型叶轮在大流量工况展现出较好的流动状态,熵增较小。中加载型叶轮在叶片中部出现较大面积的高熵区,后加载型叶轮在叶片中后部出现大面积高熵区,其在大流量工况下效率较低。

图12 小流量工况95%叶高相对马赫数及流线

图13 大流量工况95%叶高熵分布

2.2 盘侧载荷研究

低马赫数离心叶轮盘侧气体流速相对较小,流动状态较好,几乎不会出现分离现象,因此在叶轮设计过程中,盘侧载荷分布的给定似乎不那么重要,但由于叶片的连续性,盘侧载荷分布的改变将直接影响整个叶片的几何造型,甚至会改变盖侧叶片几何型线。更重要的是,盘侧载荷分布将影响叶轮内二次流的强度,进而改变内流场及叶轮出口流场,因此盘侧载荷分布的合理给定,在叶轮设计过程中也是至关重要的。

2.2.1 盘侧载荷分布对叶轮外特性的影响

盘侧载荷的分布同样给定前、中、后三种方式,如图14,盖侧载荷分布选用2.1节中间加载型加载方式,并对其进行数值模拟分析。

图14 盘侧载荷分布方式

三种盘侧载荷分布的叶轮外特性曲线如图15所示。从相对效率曲线上可以看出,盘侧后加载在工况范围及数值大小上均好于其他两种加载方式,设计点附近效率值比其他两种加载方式高,且喘振裕度较大,盘侧前加载及中加载型叶轮在小流量工况效率下降较快,且大流量工况效率仍有较大幅度下降。对于总压比来说,盘侧后加载型叶轮均高于其他两种加载型式。

图15 盘侧不同加载叶轮外特性曲线

2.2.2 盘侧载荷变化对叶型的影响

由于叶片的连续性,不可能单纯改变盘侧叶片型线而不对叶片整体形状造成影响,特别是在盘侧叶型改变较大的情况。离心叶轮载荷分布的变化最终是通过叶型的改变而达到的,且叶型的微小变化往往对载荷分布的影响是很大的,因此有必要考察盘侧载荷变化对整个叶片的影响,特别是盖侧附近的变化。图16为三种盘侧加载型式叶轮盘盖侧叶片角对比,随着最大载荷向叶片前缘移动,盘侧叶片角在前缘变化幅度越大。对于盖侧附近叶片角来说,叶片角有小幅变化,且变化规律与盘侧一致,可以看出盘侧的载荷变化,将导致整个叶片都具有或多或少的盘侧载荷的变化趋势。

图16 盘盖侧叶片角对比

2.2.3 盘侧载荷分布对内流场的影响

叶轮的外特性变化归根结底是内流场的变化导致的,图17为叶轮95%叶高截面相对马赫数等值线分布,从图中可以看出盘侧前、中加载型叶轮在盖侧吸力面出现大面积回流区,这是造成效率较低的原因,且由于设计点处吸力面就出现大面积回流,当处于小流量工况时,进口攻角较大,极易发生喘振现象,因此盘侧前、中加载型叶轮在小流量处效率急剧下降。对于盘侧后加载型叶轮,可以看出盖侧相对马赫数分布比较均匀,分离区较小,其效率较高,且变工况性能较好。

图1795 %叶高截面相对马赫数等值线

综合上述分析可知,盘侧载荷分布对离心叶轮性能的影响同样不可忽视,对于中等流量系数的离心叶轮来说,盘侧后加载可以获得较为理想的叶轮效率及工况范围。

3 结论

本文针对一中等流量系数离心压缩机叶轮盘、盖侧不同的载荷分布形式对叶轮性能的影响进行了研究。结果表明在离心叶轮的设计中盘盖侧不同载荷的分布形式对叶轮性能的影响均较大,具体结论如下。

1)在盘侧为后加载条件下,盖侧前、中、后三种载荷分布型式中,前加载可以获得较高的设计点效率及较大的阻塞裕度,但小流量工况由于进口冲角大,导致喘振裕度较小。中部加载型叶轮具有较宽的工况范围,后加载型叶轮小流量工况效率较高。

2)载荷的分布型式直接影响叶片几何形状,当子午通道不变时,最大载荷越靠近头缘,叶片型线越短。

3)盘侧载荷的变化对离心叶轮的性能同样有不可忽视影响,对所研究的中等流量系数离心叶轮来说,盘侧后加载可以减小叶轮吸力面回流区,获得较高的叶轮效率及工况范围。

4)对于此流量系数的离心叶轮,盖侧前加载配合盘侧后加载可获得较高的效率。

[1]朱保林,张淑佳,林峰,等.离心泵叶轮设计方法现状与发展趋势[J].水泵技术,2005(2):25-28.

[2]朱营康,曹琦,姚承范.离心压缩机叶片载荷分析[J].航空学报, 1989,10(5):A297-A299.

[3]胡小文,闻苏平,席光,等.叶片载荷分布对小流量系数离心叶轮性能影响的研究[C].中国工程热物理学会,2008.

[4]刘正先,邢海澎,陈丽英.基于叶片载荷分布的离心叶轮气动优化[J].工程热物理学报,2013,34(3):454-457.

[5]TakanoriShibata,Manabu Yagi etal.Effect of Impeller Blade Loading on Compressor Stage Performance in a High Specific SpeedRange[J].JournalofTurbomachinery,2012,134(4):04102-1-04102-9.

[6]TakanoriShibata,Manabu Yagi etal.Performance Improvement of a Centrifugal Compressor Stage by Increasing Degree of Reaction and Optimizing Blade Loading of a 3D Impeller[J]. Journal of Turbomachinery,2011,133(2):021004-1-021004-8.

[7]Manabu Y,Tadaharu K,Takanori S.Performance Improvement ofCentrifugalCompressorImpellersbyOptimizing Blade-Loading Distribution[C].Proceeding of ASME Turbo Expo 2008:Power for Land,Sea and Air,2008.

[8]M Zangeneh.A compressible Three-Dimensional Design Method forRadialandMixedFlowTurbomachineryBlades[J]. International Journal for Numerical Methods in Fluids,1991,13 (5):599-624.

[9]M Zangeneh,A goto,H Harada.On the Design Criteria for Suppression of Secondary Flows in Centrifugal and Mixed Flow Impellers[J].ASMEJournalofTurbomachinery,1988,120:723-735.

■

本文采用给定叶片载荷分布的三元叶轮设计方法对一中等流量系数,机器马赫数为0.9的闭式离心叶轮进行设计。针对盘侧及盖侧,选取不同的载荷分布型式,探究不同载荷分布对离心叶轮外特性、几何结构及内流场的影响。研究结果表明:盖侧前加载型叶轮可以获得较高的设计效率,但喘振裕度较小;后加载型叶轮小流量工况效率较高,大流量工况效率下降较快;中加载型叶轮具有较宽的工况范围。盘侧载荷分布同样对叶轮性能有较大的影响,对于所研究的离心叶轮,相对于盘侧前、中加载,盘侧后加载可以获得高的效率及较宽的工况范围。

反问题设计;叶片载荷分布;离心叶轮;数值模拟

Effect of the Blade Loading Distribution onAerodynamicPerformanceof CentrifugalImpeller

Tao Lihua,Wang Jian,Liu Yan,Liu Xiao/ Institute of Energy and Power Engineering,Dalian University of Technology

inverse design;distribution of bladeloading;centrifugalimpeller; numerical simulation

TH452;TK05

A

1006-8155(2015)06-0013-09

10.16492/j.fjjs.2015.06.0061

*项目资助:辽宁省科技创新重大专项(201303002)

2015-04-29辽宁大连116024

Abstract:The 3D inverse design method based on blade loading distribution is used todesignamediumflowcoefficient shrouded centrifugal impeller.The machine machnumberoftheimpelleris0.9. Different blade loading distributions were specified on the shroud and the hub in order to investigate effects of different blade loading distributions on aerodynamic performance,geometry parameters and flow field of centrifugal impellers.Results show thathigherdesignefficiencycanbe obtained with front-loading on the shroud, but the surge margin is narrow.With the aft-loaded on the shroud,higher efficiency atsmallflow rates areachieved,but coupling with a faster efficiency drop at largeflowrates.Themiddle-loading shroud has a wide working range.Blade loading distributions on the hub also have greatinfluenceonaerodynamic performance of the impeller.Compared withthefrontandmiddleloading distributions,the aft-loaded distribution on the hub can obtain higher efficiency and wider working range.