凸台撞壁对分区燃烧系统性能影响的仿真

2015-02-21魏胜利卢泓坤冷先银

魏胜利,卢泓坤,冷先银,陈 良,刘 旋

(1.江苏大学汽车与交通工程学院,江苏镇江 212013;2.江苏大学能源研究院,江苏镇江 212013)

柴油机传统ω型燃烧室中燃油的雾化主要依靠油束喷射过程中与空气的卷吸作用.在没有EGR的燃烧系统中,较小喷油压力反而可能获得较好的NOx排放[1].但喷油压力较小,油束在撞击壁面时动能就会相对较低,仅有少量油束反射到燃烧室的空间,大部分会形成壁面油膜向周边展开[2-4].壁面附近的低速燃油往往因无法卷吸足够的空气容易形成过浓混合气,甚至在燃烧室底部发生油束堆积现象,导致碳烟排放较高[5].

燃烧室形状对柴油机缸内气流运动、混合气的形成和燃烧具有重要影响[6].在喷油压力不大时,油气混合不仅要依靠空气卷吸作用,更应通过燃烧室结构的改进来强化对油束喷射动能和进气涡流的利用,促进混合气的形成,提高空气利用率,降低碳烟的生成[7].

笔者利用CFD软件[8],对所提出的新型分区燃烧系统缸内的喷雾和燃烧过程进行数值模拟,从不同角度分析凸台撞壁对该系统的缸内燃烧和排放性能的影响.

1 凸台撞壁下的分区燃烧系统

为在较低成本下,采用较为简单的技术,合理组织气流运动,使油气能在燃烧室空间内迅速混合,促进燃烧,提出了1种基于凸台撞壁下的分区燃烧系统.该燃烧系统如图1所示.

图1 燃烧系统结构简图

在燃烧室中央设有类锥形高凸台,外壁上设置2个环形区室,分别为下侧的内室和上侧的外室.采用较小的喷油夹角(与凸台锥角差值很小),当油束从喷孔喷出后迅速与凸台发生撞壁,由于撞壁夹角很小,撞壁后油束动能损失少.油束在内室中被沿内室壁面向上冲出的强挤流带出到外室空间,不与外室壁面直接接触.不同于传统燃烧室下油束撞壁后朝两侧运动并在各自一侧都形成着火区域;凸台撞壁下的分区燃烧系统只在一侧产生着火区域,减小了预混合燃烧比例,有利于降低NOx排放.另外附着在凸台壁面的少量燃油的滞后燃烧促进了扩散燃烧,强化了燃烧后期对空气的利用率,能有效地降低碳烟排放[9].

2 计算模型与方案

2.1 数学模型

湍流模型采用k-ε双方程模型.喷雾破碎子模型采用WAVE模型,碰撞子模型采用Naber Reitz的油粒-壁面碰撞模型,相互作用类型为Wal1jet1,C2=12,临界 Weber数为 50,反射角度小于 5°[10].喷雾蒸发采用Dukowicz模型,着火采用Shell自燃模型,燃烧采用Eddy Breakup模型.NOx排放采用Zeldovich模型,soot排放采用 Kennedy-Hiroyasu-Magnussen 模型[11].

2.2 计算初始条件与模型验证

基于单缸135非增压水冷柴油机进行数值模拟.其主要技术参数:缸径×行程为100 mm×115 mm,连杆长度为265 mm,气缸工作容积为2.15 L,压缩比为17.5,额定功率为14.7 kW,转速为1 500 r·min-1.

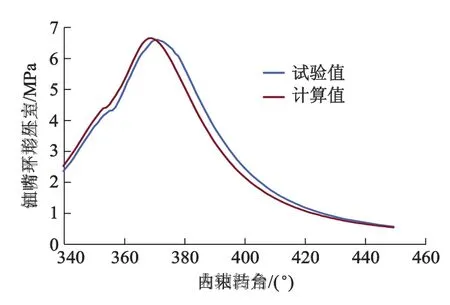

计算采用1/4燃烧室模型,模型的网格布置相同,分区前网格数都在56 500个左右,相互间数量差异在1%内.为减少计算时间,进气门关闭的曲轴转角为210°(除特别说明外,文中角度均指曲轴转角)时刻开始计算,排气门开启的460°时刻结束计算.计算初始参数:初始压力为0.1 MPa,初始温度为330 K,进气涡流比为1.2,活塞温度为525 K,缸盖温度为425 K,缸套温度为375 K,100%负荷循环供油量为77.7 mg,供油BTDC(before top dead centre)为20°.为了验证计算模型的准确性,将额定工况下的原机计算值与试验所得的缸内压力进行比较,如图2所示,计算与试验的压力示功图结果趋势基本一致,只是具体数值稍有差异.峰值缸压相差未超过0.05 MPa,相位相差未超过2°,压力峰值相位和峰值大小相对误差都在5%以内.计算结果与试验结果基本吻合,说明该计算模型准确可信.

图2 计算结果与试验结果的比较

2.3 燃烧室形状及计算方案

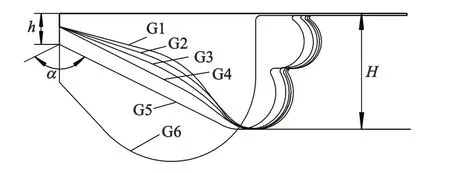

在保持压缩比不变的条件下,设计了6种燃烧室.模拟计算中使用的燃烧室形状简图如图3所示.

图3 燃烧室形状简图

G1-G6代表燃烧室的几何形状.其中G6为原机,是深坑ω型燃烧室.G1到G5的燃烧室深度H保持不变,且都采用相同的分区结构,G1-G4的凸台高度h相同,凸台锥角α依次减小;G5凸台锥角与G4相同,但凸台高度较低.

在喷油嘴参数为4×0.36 mm,喷油夹角为130°,喷油持续期20°时,研究G1-G6这6种燃烧室结构对燃烧及排放性能的影响.

3 模拟结果和分析

3.1 流场及气流强度分析

图4为不同燃烧室带流线的缸内气流运动矢量分布,ATDC(after top dead cetner)5°时,喷油虽然已经结束,但缸内油束的前端速度仍然很大,其中G1达到20 m·s-1,G2达到26 m·s-1,G3-G6都达到30 m·s-1,油束对缸内流场的冲击仍然十分明显.G1-G5中缸内的气场流动受分区结构的影响,以纵向强挤流的形式从内室向外室扩展后向燃烧室顶部中心区域流动,其中油束从内室扩散到外室的速度都在18 m·s-1左右.

图4 不同燃烧室在ATDC 5°时,带流线的缸内气流运动矢量图

区别于G1中只有1个在燃烧室中心的逆时针涡流区,G2-G5在进入外室的油束两侧各存在1个明显的涡流区域,燃烧室中心的涡流为逆时针,涡旋区域大.外室中为顺时针涡流,涡旋区域较小.这种反方向旋转的双涡流扰动能够极大地提高外室中油束的雾化效率.由于G5的凸台高度低,在靠近凸台一侧的气流扰动比G4明显,且在内室与凸台连接处有一个较小的涡旋区.原机G6中油束两侧有较强的气流扰动,在靠近壁面处各形成一个涡流区.

图5为不同燃烧室的缸内平均湍动能变化曲线.

图5 不同燃烧室的缸内平均湍动能变化曲线

随着凸台锥角的不断减小,G1到G5对应的缸内平均湍动能峰值不断增大.原机G6的峰值介于G3和G4之间.这说明了油束与凸台碰撞会使油束损失部分湍动能,而分区结构促进了混合气从内室向外室的扩散,增强了燃烧室内流场扰动,加大了缸内平均湍动能.

为了分析流进和流出燃烧室的气流强度,定义燃烧室喉口截面气流比为

式中:vx为流入或流出燃烧室的喉口截面处的气流速度,流入时为正,流出时为负;vm为活塞的平均速度.

不同燃烧室的喉口截面气流比变化曲线如图6所示.在350°之前,进入燃烧室内的气流主要受压缩过程的引导作用,随后燃烧室内混合气的剧烈燃烧对气流的扰动作用明显,采用分区结构的G1到G5的进气气流比都明显大于原机G6,相同体积的燃烧室空间容纳更多的进气量,理论上能增强燃烧效率;在365°以后,活塞下行膨胀过程对燃烧室内气流流出运动起到决定作用,G2与G6的流出气流比相差不大,从G2到G4的局部抽离曲线上看,随着凸台锥角逐渐减小,气流比绝对值依次增大.气流流出速度过高,会把过多的混合气带到挤流区,造成更多的混合气在挤流区燃烧.但是挤流区温度低,空间又小,不利于混合气的形成和燃烧,增加了碳烟排放.

图6 不同燃烧室的喉口截面气流比

3.2 浓度场分析

不同燃烧室在ATDC 5°时所对应的缸内当量比分布如图7所示,G1到G3中油束与凸台都发生了碰撞,且G1中当量比为4.00的浓混合气在凸台面上堆积.随着凸台锥角不断减小,附着在凸台壁面的混合气的当量比和面积都依次减小.采用了相同的分区结构的G1-G5,油束进入内室后,都被沿内室壁面向上的强挤流带出到外室空间,不与外室壁面直接接触.凸台锥角越大,凸台撞壁对混合气进入外室的阻滞现象越明显.因此与G1和G2相比,G3在365°时外室混合气最多,混合也最均匀.与G4相比,G5的凸台高度低,油束在与内室壁面碰撞后,向内室下侧展开的油束相对较多,所以进入外室的混合气较少.原机G6中油束在撞壁后沿壁面向两侧扩散,当量比为4.00左右的混合气主要分布在撞壁区域(燃烧室的顶部、底部).

图7 不同燃烧室在ATDC 5°时所对应的缸内当量比分布

通过剥离燃烧室壁面,获得壁面网格中混合气当量比的计算结果,不同燃烧室下附壁混合气的平均当量比变化曲线如图8所示.

图8 不同燃烧室附壁混合气平均当量比

原机G6的附壁混合气平均当量比峰值最高,为1.74.这主要是因为G1-G5采用了分区结构,油束在内室中被沿内室壁面向上冲出的强挤流带出到外室空间,不与外室壁面直接接触.G1的凸台锥角最大,油束在撞击凸台后堆积较严重,所以在所有分区结构方案中,G1平均当量比峰值最高,为1.25.G2-G5的平均当量比峰值相差不大,其中G2最低仅0.98,这说明了在适度的凸台锥角下,油束与凸台碰撞后不会造成严重的混合气附壁现象.传统ω型燃烧室G6的附壁混合气平均当量比在峰值以后一直减小.而采用分区结构的G2-G5的平均当量比在400°以后停止减小,并呈小幅度的增加.这主要是因为分区结构的内室与外室间存在凸脊,在燃烧末期不利于内室少量混合气沿凸脊面冲出.但是采用分区结构的G2-G5最终的附壁混合气平均当量比仍略低于原机G6.

3.3 温度场分析

不同燃烧室下缸内温度场分布如图9所示.在ATDC 5°时,受分区结构影响,G1-G5的高温区分布在外室与燃烧室中心区域,形状呈倒钩形,其中外室所在的钩头处温度最高,达到2 600 K.这说明了外室中的混合气最先着火.G1中凸台顶部堆积的混合气在365°时已经着火,高温区域温度在2 300 K左右.由于G4与G5中油束与凸台没有发生碰撞,在油束两侧各有1个着火区域;受油束与凸台之间狭小区域的限制,凸台底部的着火面积相对较小.凸台高度较低的G5在内室底部的着火区温度比G4高,在2 500 K左右.而原机G6高温区分布在燃烧室底部和顶部不连续的2块区域.

图9 不同燃烧室在ATDC 5°时对应的缸内温度场分布

不同燃烧室平均温度峰值及对应相位的变化曲线如图10所示,由于G1在凸台上发生油束堆积,燃烧不充分,平均燃烧温度峰值最低为1 475 K,G3平均燃烧温度峰值最高为1 514 K,其次是G2和G6都为1 511 K.这主要是因为油束与凸台的适度撞壁,会增大缸内混合气分布范围,使着火区面积增大.从G2到G4,随着凸台锥角不断减小,沿凸台壁面滞后燃烧的附壁混合气也越来越少,平均燃烧温度峰值对应的相位不断提前.在所有采用分区结构中,G5平均燃烧温度峰值最低而且对应相位最小,这是由于G5凸台最低,凸台对混合气的形成、扩散影响最小,使得燃烧室内的高温气团迅速扩散外部空间.

图10 不同燃烧室的平均温度峰值及对应相位

3.4 压力及放热率分析

不同燃烧室的缸内压力变化曲线如图11所示,原机G6的压力峰值最高,为6.45 MPa.随着凸台锥角逐渐减小,G2到G5的压力峰值不断增大.其中,G2峰值为6.04 MPa,G5峰值为6.37 MPa.不同燃烧室在355°到365°时,G1到G5压力快速上升的相位点都在G6之前,这说明了分区结构具有促进油气快速混合、着火的优势.G1到G5压力升高率峰值不断增大,且都低于G6,这与压力峰值变化规律类似.总的来讲,适当增大凸台锥角,有利于降低缸内最高爆发压力.

图11 不同燃烧室的缸内压力变化曲线

不同燃烧室对应的放热率曲线如图12所示,随着凸台锥角减小,G1到G5的放热率峰值不断增大,分别为 34.0,36.1,40.6,45.0,50.8,53.7 J·(°)-1.油束与凸台碰撞削弱了预混合燃烧的同时增强了扩散燃烧.在365°以后,G2的扩散燃烧最明显,其次是G3.这一方面是因为G2凸台面上可燃混合气较多,另一方面是G2的燃烧室内高温气团流出速度较小.

图12 不同燃烧室的放热率变化曲线

3.5 累计放热及排放分析

不同燃烧室下的累积放热量与排放值如图13所示.从累积放热量上来看,由于G1中油束在凸台上堆积,燃烧不充分,累积放热量最低,仅有726 J,而采用了分区结构的G2到G5的累积放热量都比原机G6的739 J要大,其中凸台高度相同的G2到G4,随着凸台锥角逐渐减小,累计放热量也不断减少,分别为772,757,747 J.这说明了当油束不在凸台上严重堆积时,凸台锥角越大,对燃烧的促进作用越明显,它主要体现在强化扩散燃烧上.采用较低凸台的G5的累积放热量为765 J,仅低于G2,进一步表明分区结构显著促进燃烧.

图13 不同燃烧室的累积放热与排放

就NO排放而言,由于喷油压力较低,各燃烧室下NO排放都不高.其中G5的NO排放值相对最大,其质量分数为334×10-6.这是因为在所有分区结构中G5的凸台高度最低,预混合燃烧强度最高.G1与G2的NO排放相对最低,都为278×10-6,这得益于两者预混合燃烧强度较弱,只存在一个着火高温区域.G3的凸台面上会有少量混合气燃烧,导致总的高温区面积比G4大,因此G3的NO排放较于G4稍高.G3,G6的NO排放差别极小,数值分别为302×10-6,304×10-6.

不同燃烧室下soot排放的峰值与终值的变化如图14所示,就soot排放来讲,由于G1中油束在凸台上发生堆积,soot排放终值最大为365×10-6.随着凸台锥角逐渐减小,G2到G5的soot排放终值不断增大,质量分数依次为179×10-6,209×10-6,244×10-6,295×10-6.这种一致性的变化规律主要是由G2到G5扩散燃烧逐渐削弱引起.值得注意的是,G6的 soot排放终值为282×10-6,仅比 G5略低,这说明采用高凸台的分区燃烧系统在soot排放上优于原机.总的看来,在凸台较高时,适当增大凸台锥角,soot排放显著降低,NO排放变化不大.

图14 不同燃烧室soot的峰值与终值排放

soot排放是生成与氧化相互作用的过程,从图14中可以看出:G1中soot后期氧化量最低,那是因为凸台面附近气流速度小,氧浓度低.在凸台面上不发生油束堆积的情况下,G2到G5各分区结构的soot排放峰值都低于原机G6;并且随着凸台锥角不断减小,扩散燃烧相应减小,soot后期的氧化能力被削弱,soot排放峰值与终值间的差值也越来越小.

4 结论

1)由于油束不与外室壁面直接接触,分区燃烧系统的附壁混合气平均当量比峰值和终值都低于原机.但在400°以后停止减小,并呈小幅度的增加.

2)分区结构增强了燃烧室内气流扰动,加大了缸内平均湍动能,促进了油气快速混合、着火.凸台锥角越大,缸内平均湍动能峰值越小.

3)采用分区结构的各方案在压缩过程中,进入燃烧室的气流比都明显大于原机.在膨胀过程中,凸台锥角越小,气体流出燃烧室速度越快.

4)油束与凸台碰撞显著削弱预混合燃烧.在凸台面不发生油束堆积的G2到G5方案中,凸台锥角越大,扩散燃烧越明显,其中G2累计放热量最大,soot排放值最低.

References)

[1]周龙保,刘忠长,高宗英.内燃机学[M].北京:机械工业出版社,2010.

[2]Jaichandar S,Annamalai K.Combined impact of injection pressure and combustion chamber geometry on the performance of a biodiesel fueled diesel engine[J].Energy,2013,55:330-339.

[3]王艳华,杨世春,李 波,等.汽油缸内直喷多孔喷油器喷雾碰壁特性试验[J].江苏大学学报:自然科学版,2013,34(4):390-394.

Wang Yanhua,Yang Shichun,Li Bo,et al.Experiment on impingement spray characteristics of multi-hole injector in gasoline direct injection engine[J].Journal of Jiangsu University:Natural Science Edition,2013,34(4):390-394.(in Chinese)

[4]Jaichandar S,Annamalai K.Influences of re-entrant combustion chamber geometry on the performance of Pongamia biodiesel in a DI diesel engine [J].Energy,2012,44:633-640.

[5]陈 欢,魏胜利,汤 东,等.带双ω燃烧室柴油机燃烧和排放特性的数值模拟[J].汽车工程,2014,36(4):426-431,458.

Chen Huan,Wei Shengli,Tang Dong,et al.Numerical simulation on the combustion and emission characteristics of a diesel engine with double ω combustion chamber[J].Automotive Engineering,2014,36(4):426-431,458.(in Chinese)

[6]Wei Shengli,Wang Feihu,Leng Xianyin,et al.Numerical analysis on the effect of swirl ratios on swirl chamber combustion system of DI diesel engines[J].Energy Conversion and Management,2013,75:184-190.

[7]赵昌普,朱云尧,杨俊伟,等.燃烧室形状对增压中冷柴油机燃烧和排放影响的数值模拟[J].内燃机学报,2013,31(4):318-323.

Zhao Changpu,Zhu Yunyao,Yang Junwei,et al.Effects of combustion chamber geometry on the combustion and emissions of turbocharged inter-cooling diesel engine[J].Transactions of CSICE,2013,31(4):318-323.(in Chinese)

[8]AVL List Gmbh.FIRE Version2008Application Exam-ples[M].Graz,Austria:AVL,2008.

[9]Yadollahi B,Boroomand M.The effect of combustion chamber geometry on injection and mixture preparation in a CNG direct injection SI engine [J].Fuel,2013,107:52-62.

[10]Fontanesi S,Gagliardi V,Malaguti S,et al.CFD parametric analysis of the combustion chamber shape in a small HSDI diesel engine[C]∥SAE Technical Paper Series.USA:SAE Publication Group,Paper Number:2005-32-0094.

[11]Jayashankara B,Ganesan V.Effect of fuel injection timing and intake pressure on the performance of a DI diesel engine:a parametric study using CFD[J].Energy Convers Manage,2010,51:1835-1848.