侧翻安全性的校车侧围结构轻量化设计

2015-02-21孙贵斌韩勇蓝平辉谢金萍纪碧端

孙贵斌, 韩勇, 蓝平辉, 谢金萍, 纪碧端

(1. 厦门理工学院 机械与汽车工程学院, 福建 厦门 361024;2. 厦门金龙旅行车有限公司 技术中心, 福建 厦门 361006)

侧翻安全性的校车侧围结构轻量化设计

孙贵斌1, 韩勇1, 蓝平辉1, 谢金萍1, 纪碧端2

(1. 厦门理工学院 机械与汽车工程学院, 福建 厦门 361024;2. 厦门金龙旅行车有限公司 技术中心, 福建 厦门 361006)

根据《客车上部结构强度的规定》对校车车身结构侧翻安全性的规定,建立和验证某校车有限元分析模型.采用均匀设计方法对校车的侧围结构厚度参数进行多水平多因素实验设计和侧翻仿真分析,并拟合实验设计数据获得轻量化水平较优的因素水平组合.结果表明:在侧围结构满足法规对生存空间要求的前提下,选择因素水平组合U2465并参考实际型钢的厚度规格(1(1.0,1.0),2(2.0,1.5),3(3.0,2.0),4(2.5,2.0)),可使侧身结构质量轻量化24.39%.

校车; 侧翻; 轻量化; 均匀设计; 侧围结构.

校车是城市、农村承载学校与家庭之间儿童上下学的交通工具.在国内,2008年专用校车的保有量仅为56辆,2009年增加到702辆,2011年则快速增加到6 315辆,需求量巨大[1].然而,生产出来的校车为了保证足够的安全性,却忽略了车身结构的轻量化,导致车身结构设计不合理,过于臃肿笨重,增加了燃料损耗.这样即使能满足安全法规的要求,却较难适应当今汽车发展中节能、环保的主题目标.因此,校车的安全性及轻量化设计是校车结构设计的两个重要目标.Su等[2]采用响应面法和代理模型,对客车的强度和侧翻安全性进行了梁厚度的多目标优化.Liang等[3]采用改变梁的厚度方法,优化车身各结构的吸能特性以改善客车的侧翻安全性.Negrut等[4]利用灵敏度分析方法确定优化设计变量,并对客车骨架结构进行了轻量化设计.校车法规《专用校车安全技术条件》(简称《条件》)和《校车座椅系统及其车辆固定件的强度》的相继出台,对设计安全又节能的校车非常具有挑战性[5-6].本文采用有限元软件,根据某校车原始设计方案中的几何尺寸建立校车有限元模型,对满足侧翻安全性的校车车身侧围进行轻量化设计.

1 实验方法

1.1 校车模型的建立和验证

文中模型的建立是基于前期车身结构优化后,满足侧翻安全性的校车整车有限元模型[7].模型运用Hypermesh网格软件,模块采用网格大小为10 mm、雅克比(Jacobian)为0.5等网格划分标准划分校车模型.完成后的校车整车有限元模型主要由四边形和少量的三角形单元构成,单元数为656 753,节点数为696 421.整车有限元模型中包括根据ECE R66法规建立的生存空间[8],如图1(a)所示.此外,校车整车结构采用的材料是普通碳素结钢Q235和Q345.

完成整车材料属性后,依据《客车上部结构强度的规定》(简称《规定》)要求[9],建立校车侧翻试验工况.考虑计算效率,校车的侧翻仿真从触地时刻开始计算[10].在整个侧翻过程中,通过能量守恒定律计算得知,临界状态时刻的动能加重力势能之和与接触地面时刻的动能加重力势能之和相等,即

整理得

式(1)~(3)中:ED1为临界位置动能(J);ES1为临界位置重力势能(J);ED2为将触地面动能(J);ES2为将触地面重力势能(J);h1为临界位置整车重心距离碰撞地面高度(mm);h2为临界位置整车重心距离碰撞地面高度(mm);g为重力加速度9.8 m·s-2;J为整车的转动惯量(kg·m-2).

临界时刻,给模型设置任意角速度为1 rad·s-1,将模型导入LS-DYNA中,计算得到初始动能值,表达式为

整理得J值,即

将式(3)与式(5)联立,得到接触地面时的角速度,即

将ω=1,临界ω1=0代入式(6),LS-DYNA计算出初始的动能值ED,得出触地角速度ω2=2.31 rad·s-1,如图1(b)所示.

(a) 有限元模型 (b) 侧翻仿真试验

仿真结束后,通过后处理Hypermesh软件,输出侧翻过程中能量、外力功的变化情况,如图2所示.图2中:E为能量.

(a) 侧翻各能量 (b) 侧翻总能量与外力功

由图2(a)可知:初始时刻动能出现最大值为44.30 MJ·s-1,此后动能开始减小,因车身结构变形,整车内能不断增加;当t=0.10 s时,沙漏能出现最大0.40 MJ·s-1,此时总能量为51.80 MJ·s-1(沙漏能占总能量0.77%,远小于5%的失真标准[11]);整个过程动能的减小与内能的增加趋势基本是一致的.对侧翻整个过程分析实质是研究能量转换的过程分析,在能量图中总能量的增加是额外功引起的.由图2(b)可知:总能量与外力功的变化趋势基本吻合.综上所述,仿真求解过程能量守恒,所建立的有限元模型结果稳定、准确、有效,是可以接受的.

此外,观察整个侧翻仿真动态过程,并未发现车身任何部位的位移量侵入生存空间,生存空间内的任何部分也不曾突出到变形的车身结构外,符合《规定》[9]中侧翻结果评价标准.

校车实车身长5 543 mm,宽2 103 mm,高2 831 mm,主要由顶盖、地板、侧围和底架构成.试验采用规格大小为CBC-45的侧翻台进行实车侧翻试验.开始后,侧翻台绕侧边旋转轴转动,在试验前锁死校车4个车轮,防止校车沿侧翻台前后运动.校车侧翻实车试验,如图3所示.当侧翻台转到临界侧翻位置时(图3(a)),校车开始脱离翻转台,在自身重力作用下撞击地面;接触地面后,校车车身结构变形剧烈,而后车架反弹变形减小直至最后稳定,试验结束.在整个实车侧翻过程中,校车车身结构运动稳定,经历了临界侧翻、空中侧翻、触地侧翻及侧翻结束等几个阶段,但未发现车身任何结构件对生存空间侵入,生存空间内的任何部分也不曾突出到变形的车身结构外,如图3(b)所示.

(a) 侧翻试验 (b) 侧翻结果

通过上述实车与仿真对比可知:仿真结果与实车结果基本吻合.所建立的校车有限元模型能较好地反映校车车身在侧翻过程中的变形情况,在侧翻的整个过程中,生存空间并未被变形的车身结构侵入.因此,不仅验证了模型的有效可用性,同时,模型也是符合《规定》法规要求的校车模型.

1.2 均匀设计方法

均匀设计方法又称均匀设计试验法,是由我国著名数学家方开泰教授和王元开发的一种考虑试验点在试验范围内均匀散布的实验设计方法[12].因其具体试验次数少、每列不同数据只出现一次且均匀分散在各个试验格点上的特点,且能较好地反映试验数据变化影响的可信度,被广泛应用于医学、化学、农学等工程应用领域,并取得了大量实践研究成果.

图4 各因素示意图

采用均匀设计方法,对模型进行结构分析,发现车身左右(除车门对侧外)侧围结构基本一致.将对称的左右侧围分成4个因素情况(1,2,3,4),作为试验变量进行均匀试验设计,如图4所示.每个因素X均由立柱A及横梁B组成(因素A与B均指对应矩形管的壁厚).

各因素具体参数为:校车车门对侧立柱A1厚度A1;门立柱之间的横梁B1厚度B1;立柱A2的厚度A2;立柱A2与立柱A3之间的横梁B2厚度B2;立柱A3的厚度A3;立柱A3与立柱A4之间的横梁B3厚度B3;立柱A4与立柱A5的厚度A4;立柱A4与立柱A5之间的横梁B4厚度B4.因素Xi(i=1,2,3,4)对校车的侧翻安全性能及侧围结构的质量有很大的影响,考虑实际钢材厚度情况,确定因素Xi(i=1,2,3,4)的厚度范围:Ai为0.5~3.0 mm;Bi为0.5~2.0 mm(即均匀设计中的水平取值范围).

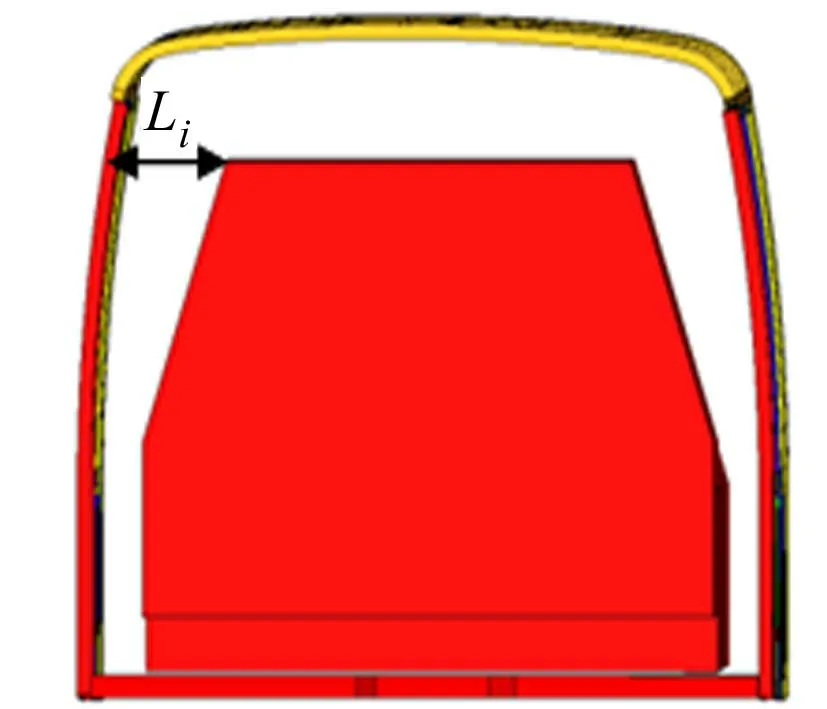

文中所定义侧翻碰撞地面中的车身结构与生存空间之间的剩余量L,如图5所示.取侧翻过程中L的最小值[13],同时,设L1为门框立柱A1的剩余空间量,L2为立柱A2的剩余空间量,L3为立柱A3的剩余空间量,L4为立柱A4的剩余空间量,L5为立柱A5的剩余空间量.当Li(i=1,2…5)为负值时,表示生存空间被侵入;当Li(i=1,2…5)为正值时,表示生存空间未被侵入.

图5 剩余空间量

经过优化变量的选取,得到了均匀设计中的各因素水平.试验设计的目标是在满足侧翻法规安全性的前提下,车身侧围结构的总质量最小,具体数学模型为

其中,

式(7)中:F(y)为目标函数;n为全部优化结构个数;Mj为第j优化结构件的质量.

mm

根据试验设计表中各因素水平数值,调整模型参数.建立侧翻仿真工况条件,完成仿真试验.

2 结果与分析

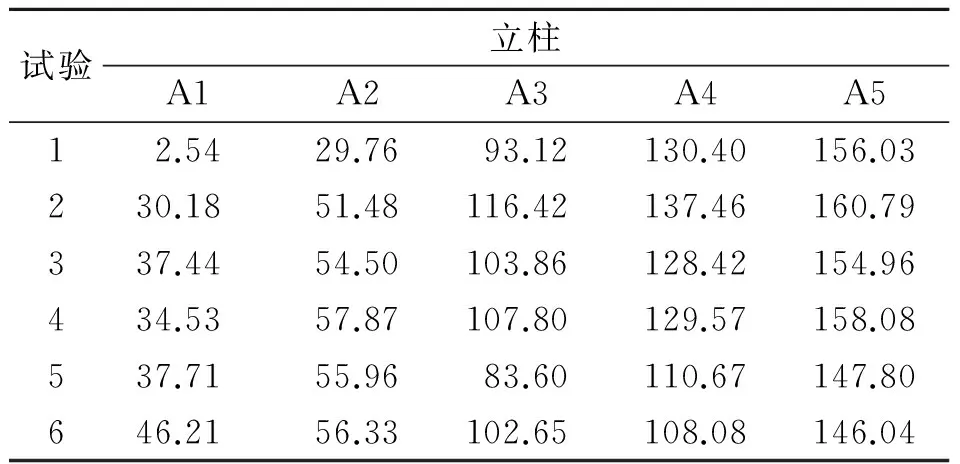

经过6组仿真试验后,对各组试验中各因素的质量进行轻量化目标分析.各试验组因素质量结果表,如表2所示.各试验中,侧围轻量化的质量分数(w),如图6所示.

由表2可知:不同试验因素水平值的轻量化结果不一样,即使在同一组试验中,由于均匀数据分配原因导致各因素水平值的轻量化结果也不一样.

由图6对比可知:每组试验均具有较高程度的轻量化结果,可以作为轻量化目标结果.但是在保证车身侧围轻量化的同时,更需要保证车身侧围与生存空间具有足够的安全空间,防止其在侧翻过程中侵入生存空间,威胁到乘员的生命安全.分别测量各车身立柱与生存空间的剩余空间量Li(i=1,2…5)值,判断是否符合法规要求,并具有足够大的空间剩余量保证乘员区安全.各立柱对应测量点的剩余空间数值表,如表3所示.

表2 各因素水平表

表3 各立柱剩余空间数值表

由表4可知:立柱A2~A5的剩余生存空间均有较大的剩余值,且后部的剩余空间大于前部的剩余空间,前部结构变形比较严重,剩余空间较小.但是,6组试验均未发生生存空间的入侵情况,均满足《规定》法规及数学模型中的Li≥0前提目标要求.同时,对比各个试验的立柱剩余空间量平均值:82.37,99.27,95.84,97.57,81.15,91.86.在试验2轻量化参数设置下,车身侧围结构可以获得满足法规生存空间的要求,且具有最大的平均剩余空间量,更好地保证乘员区免受被车身侧围侵入生存空间造成乘员伤害的风险,具有较好的侧翻安全性能.

综上所述,车身侧围结构基于均匀设计方法的理论结果,采用U2465(试验2)因素水平值进行生产加工,不仅可以较好地满足校车侧翻安全性要求,还可以较大程度地减少材料用量、减低生产成本.考虑到因素组成中的B因子的厚度分配与实际钢材生产厚度规格(以0.5mm为一生产单位)不相称.故对B1,B2,B4三个因子考虑安全性,进行理论数值的实际拟合修正试验1(1.0,1.0),2(2.0,1.5),3(3.0,2.0),4(2.5,2.0),然后建立侧翻试验工况条件进行模拟仿真.输出结果经测量,立柱1~5的生存空间剩余量分别为30.61,52.02,117.04,137.24,160.79,车身侧围结构质量为148.80kg.车身变形均满足法规目标要求未侵入生存空间,同时,侧围结构与原车模型质量轻了24.39%,达到了较大程度轻量化的目标要求.

3 结论

通过对某校车的车身侧围结构轻量化优化设计研究,可以得到以下4个结论.

1) 通过对比实车侧翻试验结果与有限元分析结构验证了校车有限元模型是有效的.

2) 对侧围结构采用了均匀设计方案进行轻量化设计后,找出了最佳的因素组合,即U2465的因素厚度组合(Ai,Bi)=(1.0,0.8),(2.0, 1.4),(3.0,2.0),(2.5,1.7).

3) 结合实际生产材料标准,对均匀试验设计最佳方案进行实际生产可行性数据拟合,即对U2465试验数据修正,结果(Ai,Bi)=(1.0,1.0),(2.0,1.5),(3.0,2.0),(2.5,2.0)不仅达到法规安全目标,也较大程度的在原模型侧围轻量化了24.39%.

4) 该结论对校车的实车后续生产和研究具有较大的实践指导性意义,从而节约材料,降低能耗,降低成本.

[1] 陈军.厦门金龙专用校车市场营销策略研究[D].成都:西南交通大学,2012:18-22.

[2] SU Ruiyi,GUI Liang,FAN Zijie.Multi-objective optimization for bus body with strength and rollover safety constrains based on surrogate models[J].Structural and Multidisciplinary Optimization,2011,44(3):431-441.

[3] LIANG C C,LE G N.Optimization of bus rollover strength by consideration of the energy absorption ability[J].International Journal of Automotive Technology,2010,11(2):173-185.

[4] NEGRUT D,RAMPALLI R,OTTARSSON G,et al.On an implementation of the HHT method in the context of index 3 differential algebraic equations of multi-body dynamics[J].ASME Journal of Computational and Nonlinear Dynamics,2007,2(1):73-85.

[5] 中华人民共和国国家质量监督检验检疫总局.专用校车安全技术条件:GB 24407-2012 [S].北京:中国标准出版社,2012:3-20.

[6] 中华人民共和国国家质量监督检验检疫总局.专用校车学生座椅系统及其车辆固定件的强度:GB 24406-2012 [S].北京:中国标准出版社,2012:1-8.

[7] 韩勇,蓝平辉,彭倩,等.某校车车身结构碰撞吸能特性及优化设计[J].中国科学安全学报,2014,24(10):35-41.

[8] UNECE.R66-Uniform technical prescriptions concerning the approval of large passenger vehicles with regard to the strength of their superstructure[S].Geneva:Untied Nations,2006:1-30.

[9] 中华人民共和国国家质量监督检验检疫总局.客车上部结构强度的规定:GB/T 17578-2013 [S].北京:中国标准出版社,2013:3-4.

[10] CHIRWA E C,TERRY D,MATSIKA E.Rollover design considerations of the superstructure of a thirty two passenger seat bus[C]∥Proceedings of the 9th International Forum of Automotive Traffic Safety.Xiamen:[S.n.],2011:5-12.

[11] 周莎,张勇,张成,等.基于梯度强度立柱的客车侧翻安全性多目标优化设计[J].华侨大学学报(自然科学版),2015,36(3):241-246.

[12] 刘文卿.试验设计[M].北京:清华大学出版社,2005:102.

[13] 阮诚心.基于侧翻碰撞安全性的客车车身改进设计及乘员损伤研究[D].长沙:湖南大学,2012:51-55.

[14] 李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008:162.

(责任编辑: 黄晓楠 英文审校: 杨建红)

Lightweight Design of School Bus Side Structure for Rollover Safety

SUN Guibing1, HAN Yong1, LAN Pinghui1, XIE Jingping1, JI Biduan2

(1. School of Mechanical and Automotive Engineering, Xiamen University of Technology, Xiamen 361024, China; 2. Technology Center, Xiamen Golden Dragon Van Limited Company, Xiamen 361006, China)

According to the requirement of the rollover safety for school bus in theprovisionsofstrengthforthebussuperstructure. A school bus finite element model was developed and validated. The uniform design experiment method was adopted for optimizing thickness parameter of the lateral confining structure using multi-level and multi-factor experiment design and rollover simulations. The optimum levels of the factors for light weighting was obtained by fitting the experimental data. The optimization result shows that under the premise of the lateral confining structure meeting the regulatory requirements on the living space, the weight of body structure was decreased by 24.39% by choosingU2465factor level combination group and referring to the actual type of steel thickness specifications (namely: 1(1.0, 1.0), 2(2.0, 1.5), 3(3.0, 2.0), 4(2.5, 2.0) unit: mm).

school bus; rollover; lightweight; uniform design; lateral confining structure

1000-5013(2015)06-0620-06

10.11830/ISSN.1000-5013.2015.06.0620

2015-02-01

韩勇(1984-),男,副教授,博士,主要从事汽车碰撞安全、人体损伤生物力学和儿童乘员安全的研究.E-mail:yonghan@xmut.edu.cn.

国家自然科学青年基金资助项目(31300784); 福建省高校杰出青年科研人才培育计划及客车制造工艺精品课改项目(0000900167); 福建省厦门市科技计划项目(3502Z20153023)

U 461.91

A