采煤机惯性导航安装偏差对定位误差的影响

2015-02-21郝尚清王世博葛兆亮张智喆葛世荣

郝尚清,李 昂,王世博,葛兆亮,张智喆,葛世荣

(1.中国矿业大学机电工程学院,江苏徐州 221116; 2.中国矿业大学矿山智能采掘装备协同创新中心,江苏徐州 221116; 3.太重煤机有限公司,山西太原 030032)

采煤机惯性导航安装偏差对定位误差的影响

郝尚清1,2,3,李 昂1,2,王世博1,2,葛兆亮1,2,张智喆1,2,葛世荣1,2

(1.中国矿业大学机电工程学院,江苏徐州 221116; 2.中国矿业大学矿山智能采掘装备协同创新中心,江苏徐州 221116; 3.太重煤机有限公司,山西太原 030032)

摘 要:惯性导航装置安装于采煤机机体上,导航解算时以惯性导航装置坐标系代表采煤机坐标系,当其安装存在偏差时,惯性导航装置坐标系不能代表采煤机坐标系,进而会影响采煤机的定位精度。根据航位推算原理,建立了采煤机惯性导航安装偏差所引起的采煤机定位误差模型,获得惯性导航装置安装偏差与采煤机定位误差之间的关系。安装偏差中的航向偏差与俯仰偏差对采煤机定位误差的影响较大,横滚偏差对采煤机定位误差影响较小,并且定位误差主要集中在高度方向及垂直于采煤机运动的方向。构建的定位误差模型为确定惯性导航装置的安装精度要求与补偿安装偏差引入的采煤机定位误差提供了理论依据。

关键词:采煤机定位;惯性导航;安装偏差;误差模型

责任编辑:许书阁

郝尚清,李 昂,王世博,等.采煤机惯性导航安装偏差对定位误差的影响[J].煤炭学报,2015,40(8):1963-1968.doi:10.13225/ j.cnki.jccs.2014.1561

采煤机定位技术是实现长壁综采工作面自动化的关键技术之一[1],对于作业空间狭小,工作条件恶劣,回采效率低的薄煤层,实现工作面自动化能有效的提高资源回收率,提高工人安全系数,降低工人劳动强度[2-3]。目前采煤机定位技术主要有红外定位法[4]、无线传感器网络法[5-6]、轨道里程计法[7]、激光定位法[8]、超声波定位法[9-10]以及基于捷联惯性导航[11]的采煤机定位技术。其中,基于惯性导航的采煤机定位技术是国内外研究的热点,也是最具应用前景的采煤机三维定位技术。Schiffbaue[11]提出了一种使用激光陀螺仪和加速度计获得连续式采煤机的航向和位置的方法。Yuta[12]将惯性导航技术应用于长壁工作面采煤机定位,并测试了惯性导航的漂移、精度。Mark T.Dunn等[13]介绍了惯性组合采煤机定位技术,进一步提高了采煤机的定位导航精度。方新秋等[14]采用陀螺仪和加速度计分别测量采煤机的航向角及水平面内两个方向的加速度,通过对加速度两次积分获得采煤机在水平面的位置。张斌等[15]提出了基于陀螺仪和里程计的采煤机二维定位方法,使用陀螺仪测出采煤机的航向角,里程计测得采煤机的速度,经过航位推算方法求得采煤机的位置。樊启高等[16-17]研究使用三轴陀螺仪和三轴加速度计分别测出采煤机相对于惯性空间的角速度和加速度,积分运算获得采煤机的位置、姿态和速度信息而进行采煤机三维定位。基于捷联惯性导航与轴编码器组合的采煤机定位技术,惯性测量单元(IMU,inertial measurement unit)直接安装在采煤机机体上,且IMU坐标系各坐标轴应与采煤机坐标系的相应坐标轴应平行,轴编码器安装在采煤机牵引部测量采煤机在载体坐标系下的速度。通过航位推算算法,根据轴编码器测得的采煤机速度、IMU测得采煤机姿态进行位置解算,获得采煤机的三维位置与姿态。该定位方案避免了加速度的两次积分,并可降低位置解算的频率,能有效抑制惯性导航的误差累积,大大提高了采煤机惯性定位的精度。但是,如果IMU安装存在偏差,即IMU坐标系与采煤机坐标系不重合,二者坐标轴之间存在偏差角,将影响采煤机定位导航计算的精度。本文分析了IMU安装偏差对采煤机定位精度与采煤机姿态精度的影响,建立了采煤机惯性导航装置安装偏差所引起的采煤机定位误差模型,获得惯性导航装置安装偏差与采煤机定位误差之间的关系。并通过仿真试验验证了模型的有效性。

1 采煤机运动分析

长壁综采系统主要由三大部分组成,采煤机、刮板输送机和液压支架。采煤机主要任务是落煤和装煤,刮板输送机负责将煤运出工作面同时作为采煤机的运行轨道,液压支架支护顶板,为采煤提供作业空间以及推移刮板输送机。图1为采煤机运行轨迹和刮板输送机形状示意,图中虚线为采煤机运行轨迹线;实线为刮板输送机弯曲形状线;L为工作面的长度;d为采煤机截深。采煤机以刮板输送机为轨道沿工作面往复循环割煤,当其运行过一定距离后,液压支架开始沿工作面推进方向推移刮板输送机,直到推移距离达到采煤机的截深d。采煤机工作在第n个截割循环时,从P( n -1)1点处开始以截深d沿左端部斜虚线进行斜切进刀,采煤机运行到刮板输送机直线处,左端部刮板输送机已被液压支架推直,然后开始回割三角煤到Pn1点处,然后沿采煤机牵引方向正常割煤直到Pnk点处,完成第n次截割循环。按同样的方式从Pnk点处开始,到P(n+1)1处结束,完成第n+1个截割循环[17]。

图1 采煤机运动轨迹和刮板输送机形状示意Fig.1 Schematic of shearer trajectory and shape of scraper conveyor

2 定位误差模型

2.1 位置误差

采煤机坐标系OXbYbZb与IMU坐标系OXsYsZs定义分别如图2(a)和(b)所示。

图2 采煤机坐标系与IMU坐标系及其安装偏差角Fig.2 Schematic of the coordinates of shearer and IMU installation noncoincidence between the two coordinates

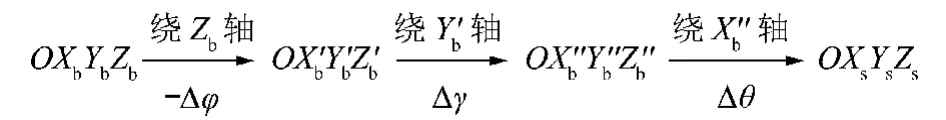

图2(b)中箭头所指旋转方向为相应姿态角的正方向。采煤机惯性测量单元安装在采煤机机身时要保证其坐标系坐标轴与采煤机坐标系对应坐标轴平行,即IMU安装偏差角都等于0。此时IMU测量的姿态角即为采煤机姿态角。当IMU安装存在偏差时,即采煤机坐标系与IMU坐标系对应坐标轴不平行,IMU测得姿态角φ(IMU实测航向角),θ(IMU实测俯仰角),γ(IMU实测横滚角)与采煤机实际姿态角φre(采煤机实际航向角),θre(采煤机实际俯仰角),γre(采煤机实际横滚角)不一致,IMU坐标系、采煤机坐标系及安装偏差角Δφ航向角偏差、Δθ俯仰角偏差、Δγ横滚角偏差之间的关系如图2(c)所示。采煤机坐标系变换到IMU坐标系可由3个旋转矩阵来表示,旋转顺序如图3所示,采煤机坐标系OXbYbZb绕Zb轴旋转-Δφ得到OX′bY′bZ′b坐标系,然后OX′bY′bZ′b坐标系绕Y′b轴旋转Δγ得到OX″bY″bZ″b坐标系,最后OX″bY″bZ″b坐标系绕X″b轴旋转Δθ得到IMU坐标系OXsYsZs。

图3 采煤机坐标系至IMU坐标系的转换关系Fig.3 Relation between the coordinates of shearer and IMU

由采煤机牵引部轴编码器实时测得单位时间内位移增量在采煤机坐标系下的表示为Pb,变换到东北天坐标系(定位坐标系)下表示为Pn,导航解算过程中的坐标变换方程为

当IMU安装存在偏差时,定位解算过程中仍以IMU测得的姿态代表采煤机姿态,变换方程为

将式(5)代入式(1),可得

式(7)减式(3)可知,安装误差引起的每一采样时刻位置误差ΔP如式(8)所示。

式中,I为单位矩阵。

由安装误差引起的采煤机位置误差ΔS由式(9)所示。

由式(9)可知,采煤机位置误差受到φ(t),θ(t), γ(t),Δφ,Δθ,Δγ,Pb(t)等6个变量的影响。其中φ(t),θ(t),γ(t)与Pb(t)分别为IMU与轴编码器的测量值。本文主要分析安装偏差造成的采煤机位置误差,故认为IMU与轴编码器为理想输出值,其测量误差未包含在误差模型中。采煤机运动过程中φ(t),θ(t),γ(t)与Pb(t)均为时变量,φ(t),θ(t), γ(t)的值不会对总误差造成影响,仅会对位置误差在东、北、天3个坐标方向的分布产生影响。Pb(t)的值虽然会对瞬时误差ΔP的大小造成影响,若采煤机运动一个特定的距离,Pb(t)的瞬时值不会对采煤机总的误差ΔS造成影响。对于一个特定的运动距离采煤机总的误差ΔS将取决于安装偏差Δφ,Δθ,Δγ的大小。

2.2 姿态误差

根据式(2)可以确定采煤机实际姿态角φre,θre, γre的主值。

航向角φre的定义域为(0°,360°)。俯仰角θre的定义域为( -90°, +90°)。横滚角γre的定义域为(-180°,+180°)。由于采煤机实际运行特点,横滚角实际值不会超过(-90°,+90°),所以横滚角与俯仰角的取值范围包含于反正切函数与反正弦函数的主值域内,其主值就是其真值;航向角的实际取值域与反正切函数的主值域不一致,所以在求得航向角的主值后还要根据或的符号来确定其真值。故φre,θre,γre的真值可以表示为

3 仿真试验

根据研究的侧重点,忽略IMU姿态测量误差、采煤机牵引部轴编码器速度测量误差、导航解算计算机的计算误差等,着重考虑IMU的安装偏差对采煤机定位误差的影响。采用Matlab仿真软件按以下3种条件下进行仿真计算,仿真计算时间步长0.5 s。

(1)采煤机航向角0°,俯仰角0°,横滚角0°,即采煤机沿南北方向运动,运动距离300 m,运动速度6 m/ min,运行时间50 min。采煤机初始东方向位置0 m,北方向位置0 m,高度方向0 m。

(2)采煤机航向角为30°,60°,其他参数同条件(1)。

(3)采煤机按照一个截割循环轨迹运行(图4),即工作面方向沿东西方向,推进方向沿南北方向,工作面斜长为300 m,工作面倾角为10°,采煤机截深为1.0 m,航向角安装偏差为1°,俯仰角安装偏差为1°,横滚角安装偏差为1°。

图4 采煤机仿真运动轨迹Fig.4 Simulation track of a shearer

对于仿真条件(1)在不同的安装偏差下采煤机的导航误差项最大值见表1。

表1 仿真条件(1)下IMU不同安装偏差条件下采煤机导航定位参数误差项Table 1 Positioning errors of a shearer under different installation deviation according to condition (1)

由表1数据可知,航向角安装偏差和俯仰角安装偏差对采煤机定位误差影响较大,而且采煤机定位误差随着这两个安装偏差的增大而增大。横滚角安装偏差对采煤机定位误差影响较小,若只有横滚角存在安装偏差时,则不会对采煤机定位误差带来影响。若各安装偏差在0.1°以内,引入的各方向定位误差在0.524 5 m以内;若各安装偏差在1°以内,引入的各方向定位误差在5.326 3 m以内。安装偏差较小时,安装偏差引起的姿态误差与安装偏差近似相等。

对于仿真条件(2)在不同的安装偏差下采煤机的导航误差项最大值见表2。由仿真条件(1)可知,安装偏差较小时,安装偏差引起的姿态角误差与安装偏差近似相等,故在表2中姿态角误差项不再列出。由表2数据知,当采煤机运行航向角不同,即采煤机沿不同方向运动时由安装偏差引起的总定位误差不会改变,只是定位误差在东北方向坐标轴上的分量改变。安装偏差引起的采煤机定位误差主要在高度方向和垂直于采煤机运动方向,俯仰角安装偏差主要引起高度方向的定位误差,航向角安装偏差主要引起沿采煤机运动垂直方向的定位误差。

表2 仿真条件(2)下IMU不同安装偏差条件下采煤机导航定位参数误差项Table 2 Positioning errors of a shearer under different installation deviation according to condition (2)

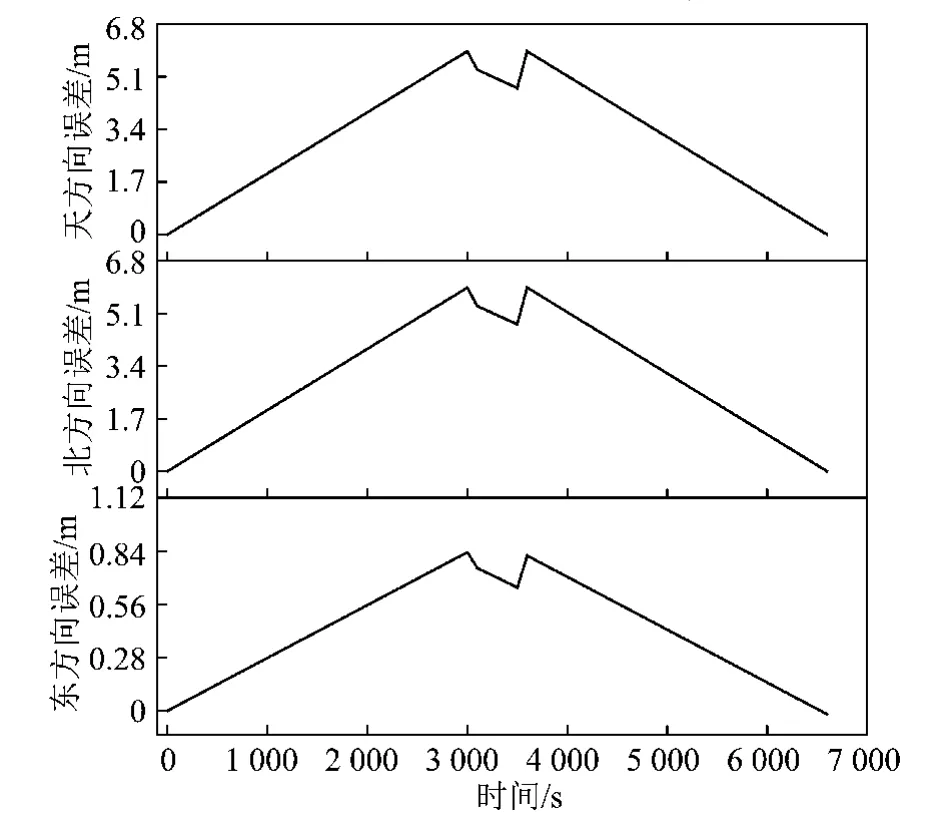

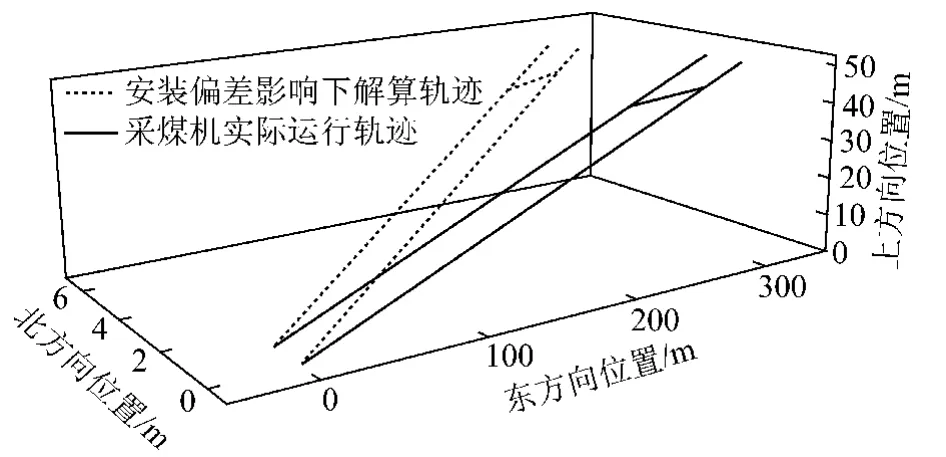

图5为仿真条件(3)下安装偏差引起的采煤机东北方向定位误差;图6为仿真条件(3)下采煤机实际运行轨迹与安装偏差影响下解算得到的采煤机运行轨迹的对比。根据图5与图6可知,安装偏差引起的采煤机定位误差随着采煤机运行距离增大而增大,但采煤机在下一个截割过程反向运动时,其定位误差逐渐减小。当采煤机完成一个截割循环时,定位误差减小至0。

图5 仿真条件(3)时安装偏差引起的东北天方向定位误差Fig.5 Position error in the direction of east,north and up induced by installation deviation according to condition (3)

图6 仿真条件(3)时实际运行轨迹与安装偏差影响下解算运行轨迹Fig.6 Shearer real track and solution track with installation deviation according to condition (3)

4 结 论

(1)航向角安装偏差和俯仰角安装偏差对采煤机定位精度影响较大,横滚角安装偏差对采煤机定位精度影响较小。若只有横滚角存在安装偏差时,则不会对采煤机定位误差带来影响。

(2)安装偏差较小时,安装偏差引起的姿态误差与安装偏差近似相等。

(3)安装偏差引起的采煤机定位误差主要在高度方向和垂直于采煤机运动方向,俯仰角安装偏差主要引起高度方向的定位误差,航向角安装偏差主要引起垂直于采煤机运动方向的定位误差。

(4)安装偏差引起的采煤机定位误差随着采煤机运行距离增大而增大,综采工作面长度300 m时,各安装偏差在1°以内,其引入的定位误差在5.33 m以内。各安装偏差在0.1°以内,其引入的定位误差在0.523 m以内。

参考文献:

[1]郝尚清,王世博,谢贵君,等.长壁综采工作面采煤机定位定姿技术研究[J].工矿自动化,2014,40(6):21-25.

Hao Shangqing,Wang Shibo,Xie Guijun,et al.Research of determination technologies of position and attitude of shearer on long-wall fully mechanized coal mining face[J].Industry and Ming Automation,2014,40(6):21-25.

[2]吕文玉.国内外薄煤层开采技术和设备的现状及其发展[J].中国矿业,2009,18(11):60-62.

Lü Wenyu.The present situation and future development of the world thin coal seam mining technology and equipment[J].China Mining Magazine,2009,18(11):60-62.

[3]祁和刚.薄煤层开采技术与成套装备研究及应用[J].煤炭科学技术,2014,42(9):12-16.

Qi Hegang.Study and application of thin seam mining technology and complete equipment[J].Coal Science and Technology,2014, 42(9):12-16.

[4]李俊士,魏文艳.红外线采煤机位置检测装置的研究[J].机械工程与自动化,2013,12(6):143-144.

Li Junshi,Wei Wenyan.Infrared shearer position detection device [J].Mechanical Engineering & Automation,2013,12 (6):143 -144.

[5]田 丰,秦 涛,刘华艳,等.煤矿井下线型无线传感器网络节点定位算法[J].煤炭学报,2010,35(10):1760-1764.

Tian Feng,Qin Tao,Liu Huayan,et al.Nodes localization algorithm for linear wireless sensor network in underground coal mine[J].Journal of China Coal Society,2010,35(10):1760-1764.

[6]杨 维,周嗣勇,乔 华.煤矿安全监测无线传感器网络节点定位技术[J].煤炭学报,2007,32(6):652-656.

Yang Wei,Zhou Siyong,Qiao Hua.Node localization in wireless sensor networks for coal mine security monitoring[J].Journal of China Coal Society,2007,32(6):652-656.

[7]王亦清,项止武,刘振坚,等.采煤机位置监测智能节点设计[J].煤矿机械,2010,31(12):11-13.

Wang Yiqing,Xiang Zhiwu,Liu Zhenjian,et al.Design of intelligent node of shearer position monitor[J].Coal Mine Machinery,2010, 31(12):11-13.

[8]Donna Lynne Anderson.Underground test results of a laser-based tram control system for a continuous miner[R].USBM,1992:8-16.

[9]Strickland W H,King R H.Characteristics of ultrasonic ranging sensors in an underground environment,9452[R].USBM,1993:8-40.

[10]张连昆,谢耀社,周德华,等.基于超声波技术的采煤机位置监测系统[J].煤炭科学技术,2010,38(5):104-106.

Zhang Liankun,Xie Yaoshe,Zhou Dehua,et al.Position monitoring and measuring systemof coal shearer based on ultrasonic wave technology[J].Coal Science and Technology,2010,38(5): 104-106.

[11]William H Schiffbauer.Accurate navigation and control of continuous mining machines for coal mining[R].U.S.Dept of Health and Human Services,1997:8-37.

[12]Yuta S,Hajime Asama,Sebastian Thrum.Field and service robotice: Recent advances in research and applications [M ].Berlin:Springer,2006:469-476.

[13]Mark T Dunn,Jeremy P Thompson,Peter B Reid,et al.High accuracy inertial navigation for underground mining machinery[A].8th IEEE International Conference on Automation Science and Engineering[C].Seoul,Korea,2012:1179-1183.

[14]方新秋,何 杰,张 斌,等.无人工作面采煤机自主定位系统[J].西安科技大学学报,2008,28(2):349-353.

Fang Xinqiu,He Jie,Zhang Bin,et al.Self-positioning system of the shearer in unmanned workface[J].Journal of Xi’an University of Science and Technology,2008,28(2):349-353.

[15]张 斌,方新秋,邹永洺.基于陀螺仪和里程计的无人工作面采煤机自主定位系统[J].矿山机械,2010,38(9):10-12

Zhang Bin,Fang Xinqiu,Zou Yongming.Auto-positioning system of shearer operating on manless working face based on gyroscope and odometer[J].Mining Processing Equipment,2010,38(9):10-12.

[16]樊启高,李 威,王禹桥,等.一种采用捷联惯导的采煤机动态定位方法[J].煤炭学报,2011,36(10):1758-1761.

Fan Qigao,Li Wei,Wang Yuqiao,et al.A shearer dynamic positioning method using strap down inertial navigation[J].Journal of China Coal Society,2011,36(10):1758-1761.

[17]樊启高.综采工作面“三机”控制中设备定位及任务协调研究[D].徐州:中国矿业大学,2013:13-14.

Fan Qigao.Study on equipments positioning and task coordination for three machines controlling on the mechanized mining face[D].Xuzhou:China University of Mining & Technology,2013:13-14.

Hao Shangqing,Li Ang,Wang Shibo,et al.Effects of shearer inertial navigation installation noncoincidence on shearer positioning error [J].Journal of China Coal Society,2015,40(8):1963-1968.doi:10.13225/ j.cnki.jccs.2014.1561

Effects of shearer inertial navigation installation noncoincidence on shearer positioning error

HAO Shang-qing1,2,3,LI Ang1,2,WANG Shi-bo1,2,GE Zhao-liang1,2,ZHANG Zhi-zhe1,2,GE Shi-rong1,2

(1.School of Mechanical and Electrical Engineering,China University of Mining & Technology,Xuzhou 221116,China;2.Intelligent Mining Equipment Collaborative Innovation Center,China University of Mining & Technology,Xuzhou 221116,China;3.TZ Coal Machinery Co.,Ltd.,Taiyuan 030032,China)

Abstract:An inertial positioning device was mounted directly on a shearer body in this study.The inertial navigation device coordinates represented a shearer coordinates in navigation solution.When there is installation noncoincidence, the inertial navigation device coordinates cannot represent the shearer coordinates.This will affect the positioning accuracy of the shearer.A positioning error model of a shearer was built according to the principle of dead reckoning.With the model,the relationship between installation noncoincidence and positioning error was derived.In installation noncoincidence,the heading deviation and pitch deviation have a greater impact on the shearer positioning error.In contrast, the roll deviation has a lower impact.Also,the error mainly concentrated on the height direction and the direction perpendicular to the movement of shearer.The constructed error model provides a theoretical basis to determine the installation accuracy requirements of inertial navigation device and to compensate the shearer positioning errors introduced by installation noncoincident.

Key words:shearer positioning;inertial navigation;installation noncoincidence;error model

通讯作者:王世博(1979—),男,河北新河人,副教授,博士。E-mail:wangshb@ cumt.edu.cn

作者简介:郝尚清(1965—),男,山西应县人,高级工程师,博士研究生。Tel:0351-7867266,E-mail:tztcfmi@ 163.com。

基金项目:国家高技术研究发展计划(863)资助项目(2013AA06A411);中国矿业大学重大项目培育基金资助项目(2012ZDP09)

收稿日期:2014-11-18

中图分类号:TD421.6

文献标志码:A

文章编号:0253-9993(2015)08-1963-06