煤矿软弱围岩巷道锚杆孔钻扩机理与试验

2015-02-21刘少伟尚鹏翔姜彦军

刘少伟,尚鹏翔,张 辉,姜彦军

(1.河南理工大学能源科学与工程学院,河南焦作 454003;2.煤炭安全生产河南省协同创新中心,河南焦作 454000;3.河南省新郑煤电有限责任公司,河南新郑 451100)

煤矿软弱围岩巷道锚杆孔钻扩机理与试验

刘少伟1,2,尚鹏翔1,张 辉1,2,姜彦军3

(1.河南理工大学能源科学与工程学院,河南焦作 454003;2.煤炭安全生产河南省协同创新中心,河南焦作 454000;3.河南省新郑煤电有限责任公司,河南新郑 451100)

摘 要:锚固系统失效是煤矿锚杆支护的瓶颈问题,特别是软弱破碎围岩条件下,锚固系统锚固力低下普遍存在。针对煤矿巷道锚固系统失效问题,确定了影响软弱岩层锚固系统失效的主要因素为锚固剂黏结失效,根据理论分析成果,提出了采用改变锚杆孔底形状提高锚固力的方法。通过对普通钻孔、圆柱扩孔、正楔形扩孔和倒楔形扩孔四类锚固系统分析,以锚固体极限拉拔强度、锚固剂与锚杆黏结面应力及位移为指标,确定正楔形为最佳扩孔形状。以锚固剂与锚杆黏结面应力分布特征为依据,确定了正楔形扩孔的最优楔角为40°。设计研发了相应的扩孔机具,进行实验室锚杆孔钻扩与锚固系统拉拔试验,验证了正楔形扩孔的作用机理与提高锚固系统锚固力的有效性。

关键词:锚杆支护;锚杆孔钻孔;正楔形扩孔;扩孔机具

责任编辑:常 琛

刘少伟,尚鹏翔,张 辉,等.煤矿软弱围岩巷道锚杆孔钻扩机理与试验[J].煤炭学报,2015,40(8):1753-1760.doi:10.13225/ j.cnki.jccs.2015.0539

自20世纪90年代以来,锚杆支护以其显著的技术和经济优越性已成为煤矿巷道支护的重要支护形式之一,是煤矿巷道支护形式的一场革命[1-5]。有关专家和学者对锚杆支护理论、施工机具、设计与监测方法及监测仪器等方面进行了深入系统的研究,取得了大量有价值的成果,在现场实现了成功应用[6-11]。但是,由于多种因素的影响,锚杆支护系统失效的情况仍时有发生,大致归结为4类:托盘失效、锚杆体拉断、黏结破坏和锚孔围岩破坏失效[12]。特别是软弱围岩锚固系统失效概率较大,锚固剂与围岩体接触面发生破坏是其主要破坏形式。因此针对软弱围岩体锚固失效进行研究,提出针对性的预防及改进措施,具有较大的实用价值。

无论是预紧力还是工作锚固力,都是锚固系统优劣的核心评价指标。其中提高预紧力对于提高锚固系统性能具有明显作用[13]。在众多提高锚固力的措施中,锚固剂与钻孔壁黏结力由于围岩体物理力学性质不同而较难控制[14],两者之间的黏结作用是影响锚固力的关键因素。

因此,增强锚固剂与钻孔壁之间的作用力是提高锚杆锚固力的有效措施之一。当前煤矿巷道锚杆孔均为圆柱孔,在不同强度与完整性的围岩中,锚固剂与围岩相互作用关系存在明显差别。对于极软煤岩层条件,钻孔围岩与锚固剂黏结力小,锚固力低下,可采用改变锚杆孔形状,局部扩粗等方法提高锚固力[15]。扩孔技术在边坡与基坑工程中已有应用,属于岩土工程新技术[16]。扩孔是在锚杆孔成孔后根据地层特征,在一定的位置上进行定位、定量的扩孔,使之成为具有一定扩大体的锚杆孔。由于扩大体增加了锚固剂与孔壁的接触面积,锚固力得到明显提高。现有锚杆扩孔的方法有4种:机械扩孔、爆破扩孔、水力扩孔及压浆扩孔[17]。其中机械扩孔是扩孔钻头在离心力和弹簧力的作用下,扩叶片展开切削岩土,达到扩孔的目的。但在煤矿巷道锚杆支护中,不同类型锚杆孔的形成方法、施工机具和工作原理尚不成熟与明晰。因此,深入系统的研究适应煤矿巷道的锚杆孔形状与锚固性能的关系,确定并优化锚杆孔形状,研发锚固孔施工机具,对于提高锚固力,保证锚杆支护安全具有重要的理论与工程应用价值。

1 钻扩锚杆孔工作原理

1.1 普通锚杆孔锚固力计算分析

前已论述,普通锚杆孔的锚固系统失效的因素为锚固剂黏结破坏,锚固剂的主要作用是将孔壁围岩与锚杆黏结在一起,使锚杆发挥支护作用。同时锚固剂具有一定的抗剪和抗拉能力,与锚杆共同加固围岩[4]。在工程设计时,计算锚杆拉拔力的简化方法是假定锚固剂与杆体、锚固剂与钻孔壁之间的黏结应力沿锚固长度内均匀分布,如图1所示,则锚杆拉拔力可用式(1),(2)计算:

式中,l为锚固长度,m;τ1为锚固剂与杆体之间的平均黏结强度,MPa;τ2为锚固剂与孔壁之间的平均黏结强度,MPa;d为锚杆直径,m;D为钻孔直径,m; 式(1)适用于锚固剂和锚杆之间发生破坏;式(2)适用于锚固剂和孔壁之间发生破坏。

图1 普通锚杆锚固力示意Fig.1 Stress distribution of common bolt

1.2 扩孔后锚杆锚固力计算分析

对于扩孔后的锚杆锚固力的计算,由于孔壁上局部断面扩大,使锚杆钻孔壁受力状态与扩孔前区别较大。锚固力不仅和锚固剂与锚杆及孔壁的黏结力有关,同时还与锚固剂与围岩体之间的支撑力有关[18],如图2所示,此时锚杆锚固力可由式(3)计算:

式中,p1为锚固剂与孔壁的黏结力,kN;p2为围岩体对锚固剂的支撑力,kN。

图2 扩孔后锚固系统受力示意Fig.2 Stress distribution of anchorage system after bottom reaming

参考《建筑基坑支护技术规程》[19],扩孔锚杆拉拔力设计值公式为

其中,P为锚杆轴向受拉承载力设计值;D为扩孔段钻孔直径;d为非扩孔段钻孔直径;l1为非扩孔段锚固体长度;l2为扩孔段锚固体长度;q1,q2为围岩体与锚固体的极限摩阻力标准值;c为扩孔部分锚固剂黏聚力标准值;γs为锚杆轴向受拉抗力分项系数。式(4)给了一种计算扩孔锚杆锚固力的参考方法,但由于扩孔的形状不确定,p1及p2的大小及计算方法也随之变化,需针对不同的形状进行不同的受力分析计算。采用数值模拟的方法可定量计算不同扩孔形状时锚固力的大小。

2 扩底锚杆孔工作性能分析与参数确定

2.1 数值计算模型

为了深入研究钻扩后锚固系统锚固性能及力学机制,建立端锚情况下不同扩孔形状的锚固体计算模型,分析锚固体的受力特点。考虑到锚杆锚固力的主要影响因素为锚固剂与围岩体及锚杆间的黏结强度,在建立模型时,对模型进行简化处理。普通端锚模型如图3所示。

图3 数值模型示意Fig.3 Diagram of numerical simulation model

由于模型为轴对称的,取模型的1/4进行分析,如图4所示。在模型的对称面上采用对称约束,围岩体表面施加围压,在锚杆的自由段端面上的节点上施加拉力载荷。

图4 有限元网格划分Fig.4 Mesh of finite elements

模型中锚杆采用线弹模型,围岩体、锚固剂选用Drucker-Prager本构模型。锚杆、锚固剂和围岩体的具体力学参数见表1。

表1 材料力学参数Table 1 Mechanical parameters of bolt,resin and surrounding rock

2.2 研究方案设计

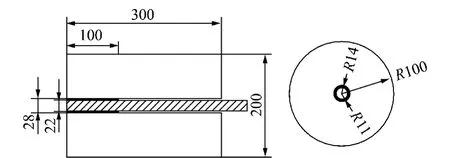

为深入研究端锚情况下扩孔形状对锚固力的影响,分别对普通钻孔、圆柱扩孔、正楔形扩孔和倒楔形扩孔4种锚固情况进行分析。4组方案中锚杆的直径为22 mm,长度为350 mm,锚杆孔直径为28 mm,扩孔形状的详细参数见表2。圆柱扩孔、正楔形扩孔和倒楔形扩孔模拟尺寸方案如图5所示。

表2 不同扩孔形状尺寸Table 2 Various sizes of reaming shape

图5 模拟方案尺寸示意Fig.5 Size of numerical simulation

在数值计算中,锚固剂材料假设为D-P模型,该模型只能合理模拟锚固剂破坏前的应力分布,破坏前锚固体的应力主要与锚杆自身结构、锚固剂力学性能及接触面参数有关。因此,依据锚杆锚固力简化模型计算公式(1),(2),锚杆直径d=22 mm,锚杆孔直径D=28 mm,锚固段长度l=100 mm,根据现行锚固规范提供参考值[20],设锚固剂与围岩体平均黏结强度τ1=5.0 MPa,锚固剂与锚杆黏结强度τ2=16 MPa,由公式(1),(2)得出施加在锚杆端部的理论载荷P = 4.4 kN,转换成应力为115.7 MPa。因此,以115.7 MPa为参考值在锚杆端部施加应力,在应力增加的过程中来确定锚固体破坏前的极限拉拔载荷。

2.3 不同扩孔形状锚固体力学特征与孔形确定

2.3.1 不同扩孔形状锚固体力学特征分析

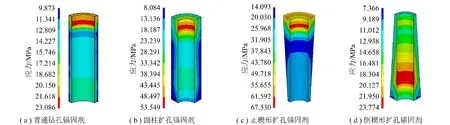

如图6为4种类型锚杆孔锚固体模型受极限拉拔载荷时应力分布规律。

图6 4种类型锚杆孔受极限载荷时锚杆应力分布规律Fig.6 Bolt stress distribution of fours kinds of reaming shapes under maximum load

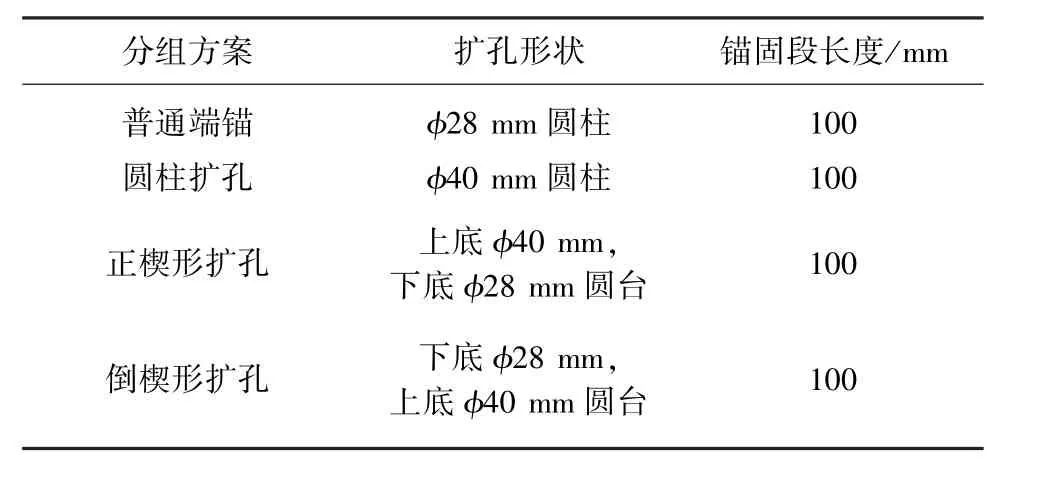

以锚杆锚固段孔底为原点,自由段方向为正方向,4组模型沿锚杆轴向应力和位移分布规律如图7所示。

由图7(a)可知,自锚固段向自由段沿杆体受力均匀增大,这与相关试验的实测结果规律一致[1],在锚固段存在锚杆受力下降的一段区域,距孔底约10 mm处,在自由段锚杆杆体受力基本均匀,大小与极限拉拔强度等同;普通端锚的极限拉拔强度为128 MPa,较简化理论模型115.7 MPa高约10.6%。圆柱扩孔、正楔形扩孔和倒楔形扩孔的极限拉拔强度为212,300和148 MPa,分别较普通端锚提高了65.6%,134.4%和15.6%。其中正楔形扩孔模型中锚固剂有明显滑移现象,但锚固系统并未破坏,说明正楔形扩孔极限拉拔强度还有提升的空间。

由图7(b)可以得出锚杆位移同极限拉拔强度呈正比,极限拉拔强度越大其锚杆位移越大,其中倒楔形扩孔锚杆杆体位移略小于普通端锚杆体位移,与扩孔形状有关,倒楔形的锚固剂形状对于锚杆的位移有一定的限制作用。4组模型中锚固剂的应力如图8所示。

图7 4种类型钻孔锚杆工作时力学特征Fig.7 Bolt stress characteristics of the four kinds of reaming shapes

图8 各类型锚杆孔工作时锚固剂应力特征Fig.8 Resin stress state of fours kinds of reaming shapes

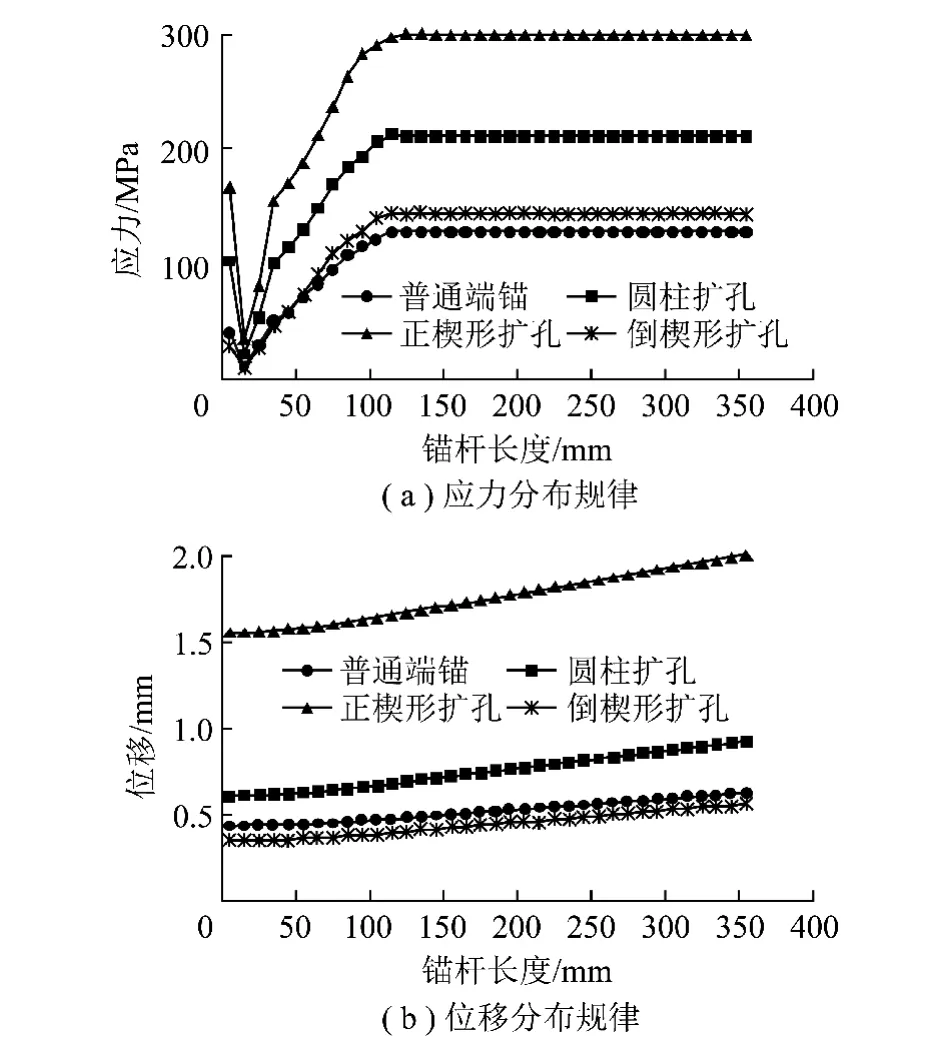

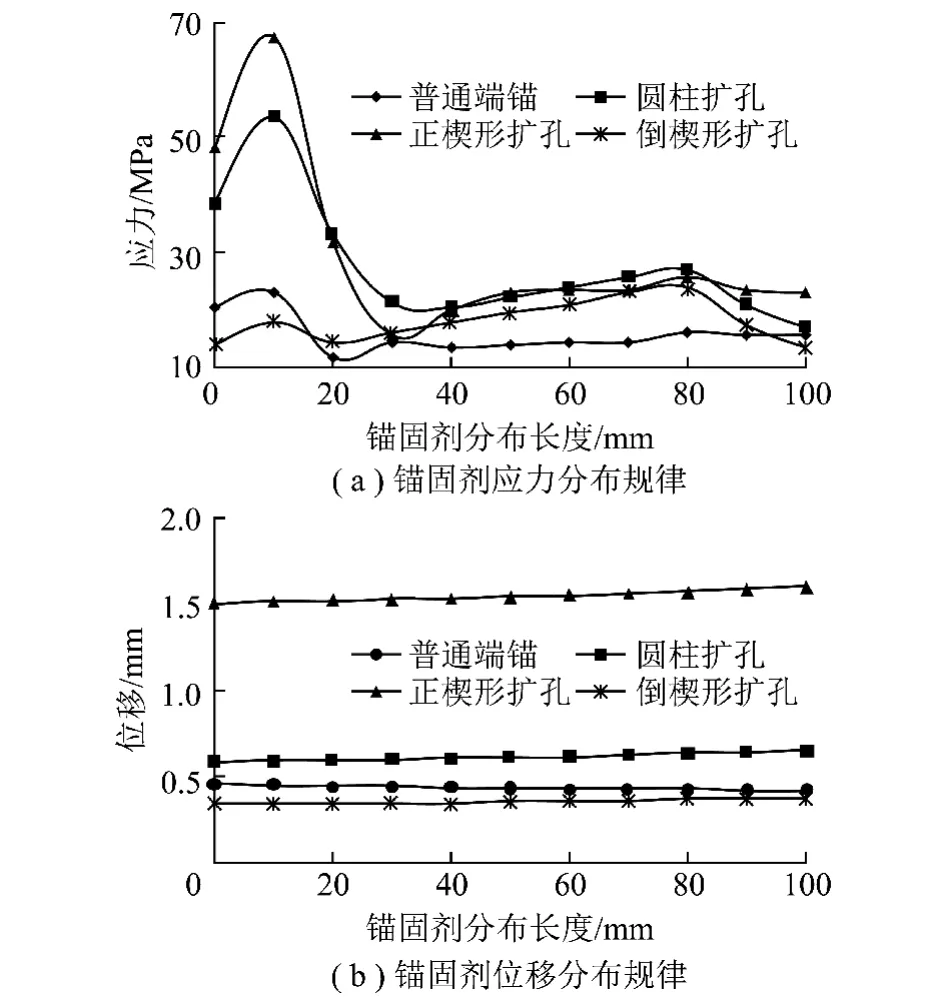

以锚杆锚固段孔底为原点,自由段方向为正方向,4组模型锚固剂与锚杆黏结面应力与位移分布规律如图9所示。

图9 锚固剂力学分布特征Fig.9 Mechanical distribution of resin

由图9(a)可知,普通端锚、圆柱扩孔、正楔形扩孔和倒楔形扩孔4组中锚固剂最大应力分别为23.086,53.549,67.487和23.773 MPa,圆柱扩孔、正楔形扩孔和倒楔形扩孔较普通端锚分别提高了30.463,44.401和0.687 MPa。可以看出,圆柱扩孔和正楔形扩孔锚固剂受力更大,而倒楔形扩孔锚固剂受力提升基本不明显,倒楔形锚固剂应力最大的区域在锚固剂的末端,也就是锚固剂和自由段分界处附近,而其他3组锚固剂的最大应力集中于原点,也就是孔底附近,这与其扩孔形状有着密切的关系。由图9(b)可知每一组模型的锚固剂与锚杆黏结面所有节点的位移大致相同。正楔形扩孔和圆柱扩孔的锚固剂的位移均比普通端锚和倒楔形扩孔要大,锚固剂的位移越大说明锚固剂的可伸缩性越大,其抗剪能力越强。倒楔形扩孔的锚固剂位移最小,是因为其受结构所限,倒楔形限制了锚固剂与锚杆黏结面的位移,在张拉锚杆时锚固剂不能进行有效的适应性的变形,锚固剂更容易破坏。

综合以上分析可知,正楔形扩孔模型极限拉拔强度最大,锚杆和锚固剂应力和位移均最大,说明正楔形是最有效的提升锚固系统锚固力的扩孔方式。

2.3.2 正楔形扩孔楔角的确定

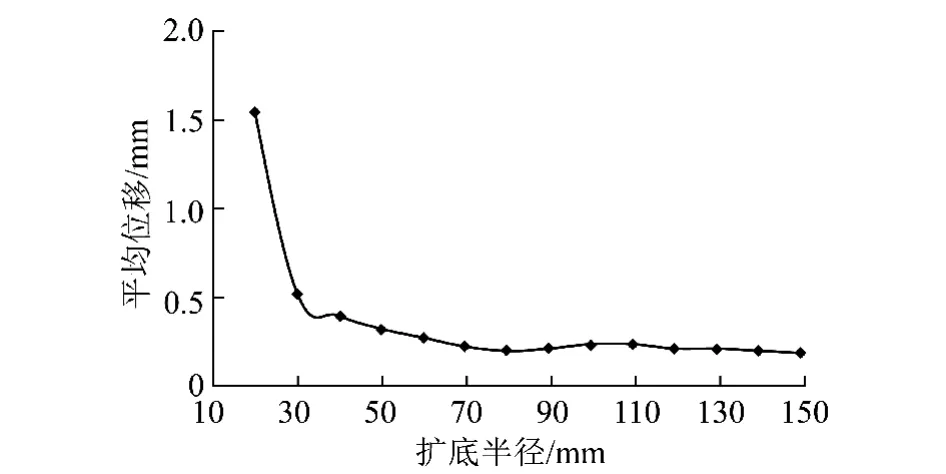

为优化正楔形孔参数,分别建立不同的正楔形扩孔模型。模型锚固段长度为100 mm,楔形扩底半径由20 mm增至150 mm,分别施加300 MPa的拉拔强度。通过分析其锚固剂应力与位移特征,确定正楔形孔最佳楔角。图10为不同扩底半径时锚固剂应力特征,扩底半径分别为20,50,80,100和150 mm。

以锚杆锚固段孔底为原点,自由段方向为正方向,不同扩底半径时锚固剂与锚杆黏结面应力分布如图11所示。不同扩底半径情况下锚固剂与锚杆黏结面最大应力如图12所示。不同扩底半径情况下锚固剂与锚杆黏结面平均位移如图13所示。

由图10和图11可知,正楔形扩孔随着扩底半径R的增大,锚固剂与锚杆黏结面节点的最大应力区域由原点开始向锚固剂末端转移,在R = 50 mm时,应力最大区域同时出现在原点附近(孔底附近)和端点附近(锚固剂与自由段分界处附近),且整个黏结面受力更加均匀,平均应力与最大应力更接近。与R= 60,70,80 mm的模型相比,R=50 mm的模型在距原点30~100 mm的区域锚固剂与锚杆黏结面节点的应力最小,说明锚固剂被破坏的可能性最小,锚固剂的承载能力更强。由图12可以看出,在扩底半径R=50 mm处,曲线有明显拐点,扩底半径R>50 mm的模型中,锚固剂与锚杆黏结面节点最大应力呈平稳趋势;由图13可知,扩底半径R = 30 mm处,曲线有明显拐点,扩底半径R>50 mm的模型中,锚固剂与锚杆黏结面节点平均位移趋于平稳。从施工和经济角度分析,楔角越大越难施工,且消耗的锚固剂体积更大,综合以上多种因素,扩底半径R = 50 mm的正楔形孔具有最佳的工作性能,此时正楔形扩孔的楔角α=2θ=40°,如图14所示。

图10 不同扩底半径锚固剂应力云图Fig.10 Resin stress cloud of various reaming diameters

图11 不同扩底半径锚固剂应力分布Fig.11 Resin stress distribution of various reaming diameters

图12 不同扩底半径锚固剂应力最大值Fig.12 Maximum resin stress distribution of various reaming diameters

图13 不同扩底半径锚固剂平均位移Fig.13 Average resin displacement of various reaming diameters

2.3.3 正楔形扩孔段长度的影响

在确定正楔形扩孔最优楔角的基础上,对正楔形扩孔段的锚固长度进行研究,建立4组楔角相同的模型,其锚固段长度分别为50,100,150 mm和200 mm。4组模型的极限拉拔应力如图15所示。

图14 正楔形孔最佳楔角示意Fig.14 Optimum wedge angle of positive wedgeshaped reaming

图15 正楔形扩孔不同锚固段长度最大应力曲线Fig.15 Maximum stress curve of different positivewedge-shaped reaming length

由图15可知,正楔形锚固段长度为50,100,150 和200 mm的4组模型的极限拉拔载荷分别为203, 312,468和624 MPa,随着正楔形扩孔锚固段长度的增大,其极限拉拔载荷呈近线性增大,这是由于受正楔形扩孔形状的影响,锚固体破坏部分发生在锚杆与锚固剂黏结处,此时锚固体的极限拉拔载荷的主要影响因素为锚杆与锚固剂黏结面间的黏结应力,黏结强度一定的情况下,黏结面面积越大,其锚固力也就越大。

3 锚杆孔钻扩工具研发与试验

3.1 扩孔机具的设计及施工工艺

针对理论研究成果,研究发明了一种锚杆孔孔底单翼扩孔机具[21],主要由推刀杆、弹簧和刀具等部分组成,该机具钻孔后成正楔形,如图16所示。机具直径与钻孔直径相匹配,可与钻杆连接,有进水通道和排渣孔。

3.2 普通与钻扩锚杆孔锚固效果对比分析

在实验室进行2组试验,分为A,B两组,每组3根锚杆,分别编号为A1,A2,A3和B1,B2,B3。对A组进行普通端锚,对B组进行正楔形扩孔锚固,锚固施工参数中锚杆长度为1 m,锚杆直径为22 mm,锚杆孔直径为28 mm,锚固剂直径为23 mm。

对锚固后的6根锚杆分别进行锚固效果拉拔试验,试验过程及效果如图17所示。拉拔试验结果显示A1,A2,A3,B1,B2,B3的拉拔强度分别为47.9,42.3,51.6,79.7,88.4,85.2 MPa。

图16 正楔形扩孔机具Fig.16 Positive wedge-shaped reaming device

图17 实验室锚固效果拉拔试验Fig.17 Anchoring quality of laboratory pull-out test

B组正楔形扩孔的拉拔强度比A组普通端锚时拉拔强度平均提高了约78.6%,证明正楔形扩孔对提高锚固系统锚固力效果显著,锚固力值略低于数值模拟结果,原因在于实验室拉拔模型没有施加围压。由图17(b)中锚杆拉拔结果发现,A组锚杆拉拔时将锚固剂带出,B组锚杆拉拔时未将锚固剂带出,说明B组锚杆的正楔形扩孔起到了效果,在拉拔锚杆时,围岩体限制了锚固剂的滑移。即正楔形锚固剂与围岩体之间相互作用力较大。

因此,正楔形扩孔对于提升锚杆锚固力作用明显,效果显著。

4 结 论

(1)对普通钻孔、圆柱扩孔、正楔形扩孔和倒楔形扩孔4种类型锚杆孔工作状态进行数值分析发现, 4类模型锚固剂与锚杆黏结面的应力及位移与极限拉拔强度成正比。正楔形扩孔极限拉拔强度、锚固剂应力及位移均为最大,确定了正楔形是提升锚固系统锚固力的最佳扩孔形状。

(2)通过对正楔形扩孔的楔角进行研究发现,随着楔角的增大,锚固剂与锚杆黏结面的应力状态也随之改变。当楔角较小时,黏结面最大应力位于孔底附近。随着楔角的增大,黏结面的最大应力同时在孔底和锚固段末端2个位置出现。当楔角继续增大时,黏结面的最大应力完全转移到锚固剂末端。

(3)研究表明,在扩底半径为R=50 mm时,锚固剂与锚杆黏结面应力分布更加均匀,应力最小,锚固剂不容易发生破坏,承载能力强。考虑到正楔形扩孔施工的方便与经济性,确定了正楔形扩孔楔角的最优值为40°。

(4)设计加工了正楔形扩孔机具,进行了实验室锚杆孔钻扩与锚固系统拉拔试验,验证了正楔形扩孔的提高锚固系统锚固力的有效性,取得了较好效果。

参考文献:

[1]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[2]侯朝炯,郭励生,勾攀峰,等.煤巷锚杆支护[M].徐州:中国矿业大学出版社,1999.

[3]马念杰,侯朝炯.采准巷道矿压理论与应用[M].北京:煤炭工业出版社,1995.

[4]侯朝炯团队.巷道围岩控制[M].北京:煤炭工业出版社,2013.

[5]郑重远,黄乃炯.树脂锚杆及锚固剂[M].北京:煤炭工业出版社,1983.

[6]康红普,吴拥政,李建波.锚杆支护组合构件的力学性能与支护效果分析[J].煤炭学报,2010,35(7):1057-1065.

Kang Hongpu,Wu Yongzheng,Li Jianbo.Analysis on mechanical performances and supporting function of combination components for rock bolting[J].Journal of China Coal Society,2010,35(7):1057-1065.

[7]康红普,林 健.煤巷锚杆支护成套技术在潞安矿区的应用[J].煤炭学报,2001,26(S1):106-110

Kang Hongpu,Lin Jian.Application of unitized rock bolting technique of roadways in seam in Lu’an Coal Area[J].Journal of China Coal Society,2001,26(S1):106-110.

[8]张 农,高明仕.煤巷高强预应力锚杆支护技术与应用[J].中国矿业大学学报,2004,33(5):524-527.

Zhang Nong,Gao Mingshi.Mechanism study on strength enhancement for the rocks surrounding roadway supported by bolt[J].Journal of China University of Mining and Technology,2004,33(5): 524-527.

[9]侯朝炯,勾攀峰.巷道锚杆支护围岩强度强化机理研究[J].岩石力学与工程学报,2000,19(3):342-345.

Hou Chaojiong,Gou Panfeng.High-strength and pretension bolting support of coal roadway and its application[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(3):342-345.

[10]何满潮,苏永华,孙晓明,等.锚杆支护煤巷稳定性可靠度分析[J].岩石力学与工程学报,2002,21(12):1810-1814.

He Manchao,Su Yonghua,Sun Xiaoming,et al.Reliability analysis of stability of coal roadway supported by rock-bolt[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(12):1810-1814.

[11]马念杰,吴联君,刘洪艳,等.煤巷锚杆支护关键技术及发展趋势探讨[J].煤炭科学技术,2006,34(5):77-79.

Ma Nianjie,Wu Lianjun,Liu Hongyan,et al.Discussion on development tendency of bolt support technology for mine seam gateway [J].Coal Science and Technology,2006,34(5):77-79.

[12]李 磊,杨 威.锚杆失效的原因及防治措施[J].矿业工程, 2007,12(6):28-29.

Li Lei,Yang Wei.Reason for anchor support failure and its prevention[J].Mining Engineering,2007,12(6):28-29.

[13]康红普,姜铁明.预应力在锚杆支护中的作用[J].煤炭学报, 2007,32(7):680-685.

Kang Hongpu,Jiang Tieming.Effect ofpretensioned stress to rock bolting[J].Journal of China Coal Society,2007,32(7):680-685.

[14]郝凤山,齐有军.锚杆扩孔技术及锚固力试验研究[J].煤炭学报,2008,33(12):1358-1361.

Hao Fengshan,Qi Youjun.Research of embrasure reaming and anchoring force experimentation[J].Journal of China Coal Society, 2008,33(12):1358-1361.

[15]康红普,崔千里,胡 滨,等.树脂锚杆锚固性能及影响因素分析[J].煤炭学报,2014,39(1):1-10.

Kang Hongpu,Cui Qianli,Hu Bin,et al.Analysis on anchorage performances and affecting factors of resin bolt[J].Journal of China Coal Society,2014,39(1):1-10.

[16]陆观宏,曾庆军.锚杆扩孔技术及其应用研究[J].道路工程, 2012(2):26-30.

Lu Hongguan,Zeng Qingjun.Bolt hole reaming technology and its application research[J].Road Engineering,2012(2):26-30.

[17]陆观宏,莫海鸿,倪光乐.一种新型锚杆扩孔技术[J].地基基础工程,2005,8(12):45-47.

Lu Hongguan, Mo Haiou, Ni Guangle.A new bolt hole reamingtechnology [J ].GroundFoundationEngineering, 2005,8(12):45-47.

[18]王增辉.扩孔锚杆在基坑支护中的应用[J].地基基础工程, 2010(4):20-21.

Wang Zenghui.Application of reaming anchor bar in the foundation pit[J].Ground Foundation Engineering,2010(4):20-21.

[19]中国建筑科学研究院.JGJ 120 -99建筑基坑支护技术规程[S].北京:中国建筑工业出版社.

[20]钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[21]刘少伟,宋勤法,张 辉,等.一种锚固孔孔底单翼扩孔机具[P].中国专利:CN 204024476 U,2014-12-17.

Liu Shaowei,Shang Pengxiang,Zhang Hui,et al.Reaming mechanism of bolt hole in entry within weak surrounding rock[J].Journal of China Coal Society,2015,40(8):1753-1760.doi:10.13225/ j.cnki.jccs.2015.0539

Reaming mechanism of bolt hole in entry within weak surrounding rock

LIU Shao-wei1,2,SHANG Peng-xiang1,ZHANG Hui1,2,JIANG Yan-jun3

(1.School of Energy Science and Engineering,Henan Polytechnic University,Jiaozuo 454003,China;2.Coalmine Safety Production Collaborative Innovation Center,Jiaozuo 454000,China;3.Xinzheng Coal Electricity Zhengzhou Coal Industry Group,Xinzheng 451100,China)

Abstract:The failure of anchoring system is a bottleneck problem of roof bolt.In particular,aweak and broken surrounding rock could lead to a low anchorage capacity.In terms of the failure of roof bolt in entry,this paper has found that the main factor which leads to the anchorage failure is the failure between the resin and bolt hole.According to the research results,the authors propose that the anchorage capacity may increase through reshaping the bolt hole bottom.By analyzing the anchorage system in terms of common bolt hole,cylinder reaming,positive wedge-shaped reaming and negative wedge-shaped reaming,and adopting the maximum pull-out load,the stress and displacement on the bonding interface between resin and bolt as the analyzing index,it determines that the optimum bottom shape is positive wedgeshaped reaming.Based on the stress distribution on the bonding interface between resin and bolt,it concludes the optimum wedge angle is 40°.A reaming device has been developed in the study,and the pull-out test after reaming has been carried out in the laboratory,which verifies the mechanism of positive wedge-shaped reaming and indicates that it is an effective way to improve the anchorage capacity.

Key words:roof bolt;bolt hole;positive wedge-shaped reaming;reaming device

作者简介:刘少伟(1977—),男,辽宁锦州人,副教授,博士生导师,博士。Tel:0391-3987948,E-mail:lswxll@126.com

基金项目:国家自然科学基金面上资助项目(51274087);国家自然科学基金资助项目(51104055)

收稿日期:2015-04-20

中图分类号:TD353

文献标志码:A

文章编号:0253-9993(2015)08-1753-08