冲击波和破片联合作用下I型夹层板毁伤仿真

2015-02-21段新峰程远胜张攀刘均李勇

段新峰,程远胜,张攀,刘均,李勇

华中科技大学船舶与海洋工程学院,湖北武汉430074

冲击波和破片联合作用下I型夹层板毁伤仿真

段新峰,程远胜,张攀,刘均,李勇

华中科技大学船舶与海洋工程学院,湖北武汉430074

基于非线性有限元软件LS-DYNA,通过在TNT炸药底部布置预制破片模拟战斗部爆炸产生的冲击波与破片联合作用载荷,计算3种TNT炸药当量下I型夹层板的毁伤响应,分析冲击波单独作用及冲击波与破片联合作用下I型夹层板失效模式的差异,研究夹层板芯层配置以及上、下面板厚度配置对其失效模式的影响,并与等效实体板的抗毁伤性能进行对比。同时,从吸能的角度分析不同载荷工况下I型夹层板的吸能特性。数值仿真结果表明:在冲击波与破片联合作用下,结构的毁伤程度远大于冲击波单独作用时;当载荷强度较小时,I型夹层板的抗毁伤性能优于等效实体板;载荷强度、载荷类型(冲击波单独作用或冲击波与破片联合作用)及上、下面板厚度配置对I型夹层板的失效模式有较大影响;从吸能特性来看,在冲击波单独作用下,上面板和芯层是主要的吸能构件,而在冲击波与破片联合作用下,上面板和下面板是主要的吸能构件。

夹层结构;冲击波;破片;LS-DYNA;失效模式

0 引 言

随着各种精确制导武器的快速发展,舰船结构遭受接触爆炸及近距非接触爆炸的概率显著提高,生命力受到严重威胁。在这种近距条件下,常规武器战斗部爆炸产生的冲击波和大量高速破片几乎同时作用于船体结构,因此在评估防护结构的效能时必须考虑这两种破坏效应的耦合作用[1]。可见,研究舰船结构在冲击波与破片联合作用下的变形及破坏模式具有重要意义。

国内外学者针对冲击波与破片的联合毁伤效应开展了一系列试验及数值研究。在试验方面,侯海量等[2]采用带壳装药和裸装药分别进行舱内爆炸模型试验,分析了爆炸冲击波和高速破片联合作用对舱室结构破坏模式的影响,结果表明,对于弹孔密集作用区,弹孔间的边界会由于应力集中而撕开形成相互连通的大破口;张成亮等[3]采用粘贴了预制破片和未粘贴预制破片的TNT装药分别进行钢—玻璃钢—钢夹层结构空中近场爆炸模型试验,分析了结构变形破坏模式及冲击波与高速破片的联合毁伤机制。

目前,对于冲击波和破片联合作用问题的数值研究,主要采取3种方式:

1)通过预制孔或预制沟槽模拟破片的毁伤作用,然后采用流固耦合方法或者直接施加压力时程曲线计算结构在后续冲击波作用下的响应[4-6]。这种方法仅适用于破片先于冲击波到达目标结构,并且破片对结构的实际毁伤与预先打孔等方式存在着一定差距的情况。

2)通过ConWep或压力时程曲线实现冲击波加载,采用Lagrange接触算法模拟破片的侵彻作用[7-9]。这种方法一般很难用来求解结构在近爆时的响应,因为近爆时冲击波与结构间有着较强的流固耦合效应,冲击波载荷难以用常规的压力时程曲线准确表达。

3)分别通过流固耦合方法和Lagrange接触算法实现冲击波载荷和破片载荷的加载[10-11]。目前,采用此种方法进行的研究主要是针对单个破片和简单结构,较少涉及破片群和复杂结构,并且一般会忽略破片的加速过程,直接对破片施加初始速度。

夹层结构具有比强度高、抗冲击性能好、可设计性强、隔热、隔声等优良性能,在舰船结构中有着广阔的应用前景。为探讨冲击波和破片群对钢质夹层结构的联合毁伤效应,本文将采用非线性有限元软件LS-DYNA模拟I型夹层板在近场爆炸冲击波和破片群联合作用下的响应,分析炸药当量、芯层配置以及上、下面板厚度配置对其变形及破坏模式的影响,比较I型夹层板与等效实体板的抗毁伤性能,并分析I型夹层板的吸能特性。

1 仿真方法和计算模型

1.1 耦合及接触算法

在本文的计算中,炸药和空气采用ALE网格描述,预制破片、I型夹层板及等效实体板结构采用Lagrange网格描述。为了模拟破片在冲击波作用下的加速过程,以及夹层板在冲击波与破片联合作用下的响应,通过罚函数耦合算法定义破片、夹层板结构与炸药和空气之间的流固耦合,使用侵蚀接触定义破片与夹层板之间以及破片和夹层板自身间的接触。

LS-DYNA程序中罚函数耦合算法的基本原理是:如果在一个时间步内有ALE流体材料穿透Lagrange结构表面,则对相应的结构和流体分别施加耦合力以限制穿透并实现结构与流体间力学参量的传递,其中,耦合力的大小与穿透深度成正比[12]。

侵蚀接触是侵彻模拟时常用的一种接触类型。接触通常用来处理Lagrange结构之间的相互作用,其中最常用的接触算法是罚函数法,其原理与上述罚函数耦合算法基本一致,主要区别在于一个用于Lagrange结构间的接触碰撞分析,另一个用于Lagrange结构与ALE流体间的流固耦合分析[12]。本文使用的侵蚀接触基于罚函数法,与其他接触类型不同的是,侵蚀接触可在表面单元失效删除后继续考虑剩余单元的接触,可用来模拟破片侵彻问题。

1.2 计算模型

为分析I型夹层板在近距爆炸冲击波与破片群联合作用下的毁伤响应,本文选取了如图1所示的计算模型。由于由15个胞元组成的I型夹层板结构与5个胞元的类似,故图中仅给出5个胞元的示意图。I型夹层板结构由上面板、下面板及芯层组成,材料均为304不锈钢,特征参数有:夹层板长度a、夹层板宽度b、上面板厚度tf、下面板厚度tb、胞元宽度bc、芯层高度Hc及芯层壁板厚度tc。本文所有I型夹层板的长度a=400 mm,宽度b=400 mm,其余参数如表1所示,总的胞元个数为b/bc,边界均为四周刚性固定。所有工况中,所用炸药均为圆柱形TNT,装药位置为夹层板正中心,保持爆距(即炸药底端面与夹层板上表面的距离)R=50 mm不变,均采用炸药顶端中心起爆方式。通过在炸药底端面布满长方体预制破片来模拟爆炸冲击波和破片联合作用载荷。预制破片采用穿甲能力较强的钨合金材料,单个破片尺寸为6 mm×6 mm×3 mm,质量约为1.92 g,破片数量由炸药半径决定(布满炸药底端面所需的最少破片),其平面布置方式如图2所示。

图1 计算模型剖面示意图(5个胞元)Fig.1 The cross section of calculation model(5 cells)

图2 不同炸药半径时破片平面布置示意图Fig.2 The schematic layout of fragments at different radius of TNT explosive

考虑到炸药、破片及夹层板结构(或等效实体板结构)的对称性,为减少计算规模,进行数值计算时只建立1/4模型,并在对称面上设置对称边界条件。另外,由于近场爆炸所产生的冲击波载荷具有局部特性,为节约计算时间,借鉴文献[13]的做法,将空气域的尺寸取为100 mm×100 mm× 260 mm,并在2个对称面上施加对称边界条件,其余4个外表面施加无反射边界条件。为了更好地反映结构在爆炸冲击波与破片联合作用下的变形及损伤情况,夹层板、等效实体板及预制破片均采用三维实体单元Solid 164建模,并采用Lagrange算法,炸药和空气采用ALE算法。夹层板、等效实体板及预制破片基本采用1 mm的大小进行网格划分,但对于2 mm厚的上、下面板和芯层,调整其厚度方向份数为3份,以便更好地模拟其弯曲和侵彻效果且不会导致因网格尺寸过小而限制求解时间步长。空气域采用2 mm的大小进行均匀网格划 分 ,并 通 过 正确 设 置*INITIAL_VOL⁃UME_FRACTION_GEOMETRY关键字完成圆柱形炸药的填充。以上、下面板厚度均为3 mm的I型夹层板为例,其整体计算模型如图3所示。

表1 I型夹层板计算工况及仿真结果Tab.1 Computational conditions and numerical results of I-core sandwich panels

图3 I型夹层板计算模型示意图(1/4模型)Fig.3 Schematic of calculation model for I-core sandwich panel(one quarter of model)

1.3 材料模型

TNT炸药采用 LS-DYNA程序中的*MAT_HIGH_EXPLOSIVE_BURN模型及JWL状态方程描述,空气采用*MAT_NULL材料模型及*EOS_LINEAR_POLYNOMIAL状态方程描述,具体参数见文献[14]。

夹层板及实体板结构材料(304不锈钢)采用爆炸冲击问题中常用的Johnson-Cook材料模型及等效塑性应变失效准则描述,具体参数见文献[15],失效应变取为0.42。

预制破片采用预制破片战斗部常用的钨合金材料。为保守估计预制钨合金破片的毁伤性能并简化计算,本文忽略了破片在加速过程以及侵彻靶板过程中的变形或损伤,采用刚体材料模型来描述,密度为17 800 kg/m3,弹性模量为357 GPa,泊松比为0.303。

1.4 计算工况

本文考虑表1所示的计算工况。表中:工况I-1~I-10和I-15~I-22中I型夹层板的结构参数仅上、下面板厚度配置可能不同,后文将以“tf-tb”来表示这些工况下上、下面板厚度分别为tf和tb的I型夹层板;工况I-11~I-14中的夹层板具有不同的芯层配置,由15个胞元构成;M为夹层板质量,本文所有夹层板结构质量均为9.354 kg;TNT当量W=157,74,35 g对应的圆柱形TNT尺寸分别为(d=70 mm,L=25 mm),(d=48 mm,L=25 mm)和(d=48 mm,L=12 mm);n=0表示裸装药工况(冲击波单独作用),n>0表示联合作用工况(冲击波与破片联合作用);破口表示穿孔破坏,损伤表示表层有单元失效删除但没有形成贯穿破口;下标f,b,c分别表示上面板、下面板及芯层。根据I型夹层板的结构尺寸,为保证面内尺寸不变,由质量相等原则可计算出等效实体板的厚度为7.4 mm。为对比I型夹层板与等效实体板的抗毁伤能力,对等效实体板在相同载荷下的毁伤进行了计算,具体计算工况如表2所示。

2 仿真方法验证

在用仿真方法研究参数影响规律之前,一般需要根据试验数据对所采用的方法进行有效性验证。但由于目前关于结构在冲击波与破片联合作用下的试验数据较少,因此本文仅对ALE流固耦合算法计算裸装药爆炸问题、Lagrange接触算法计算侵彻问题进行验证。

2.1 裸装药爆炸下实体板响应仿真验证

Zhang等[15]针对三角形波纹金属夹层板及等效实体板在空中近场爆炸载荷下的响应进行了试验研究。本文选取 Zhang等给出的典型等效实体板试验工况进行仿真计算,以验证前述ALE流固耦合算法计算裸装药近场爆炸问题的准确性。

试验用等效实体板的有效尺寸为300 mm×288 mm,板厚为3.753 mm,边界为四边固支,材料为304不锈钢。选取的载荷工况为:TNT当量55 g,爆距50 mm。根据结构及载荷的对称性,只建立1/4有限元模型,并在对称面上施加对称边界条件。其中,空气域的面内尺寸70 mm×70 mm是根据文献[13]的建议并综合计算精度和计算时间而选取的。实体板结构和空气域均采用三维实体单元Solid 164离散,其中实体板采用1 mm的网格,空气域采用1.5 mm的网格。通过体积初始化方法填充炸药,并使用罚函数耦合算法定义平板与流体(炸药和空气)之间的耦合。另外,为了控制大变形问题所用单点积分单元带来的沙漏模态,必须选取合适的沙漏控制方法及沙漏系数。仿真中所用材料模型及材料参数详见第1.3节。

表2 等效实体板计算工况及仿真结果Tab.2 Computational conditions and numerical results of equivalent solid plates

图4给出了试验与仿真得到的实体板中心横截面轮廓示意图。从中可以看出,仿真计算得到的实体板变形模式与试验结果具有较好的一致性,均为整体变形叠加局部大变形。计算得到实体板中心点的最终塑性变形为28.9 mm,与试验值间的误差为13%(此工况下中心点变形试验值为33.24 mm)。由定性和定量结果可以看出,本文采取的ALE流固耦合算法可以较准确地预测结构在近距爆炸冲击波下的响应。

图4 实体板中心横截面轮廓示意图Fig.4 Schematic of center cross section profile of solid plate

2.2 实体板侵彻仿真验证

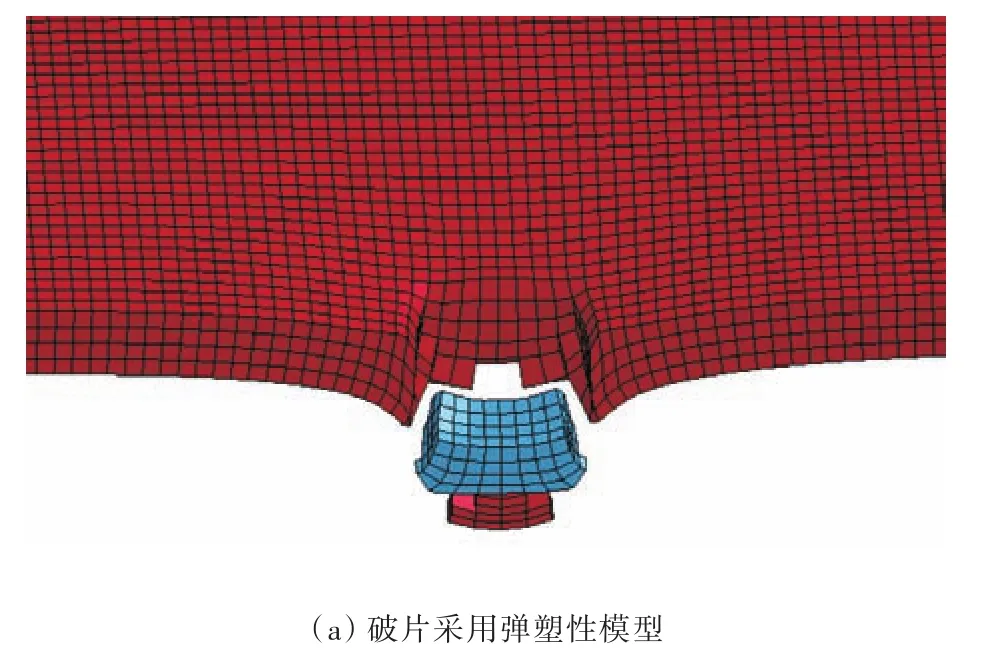

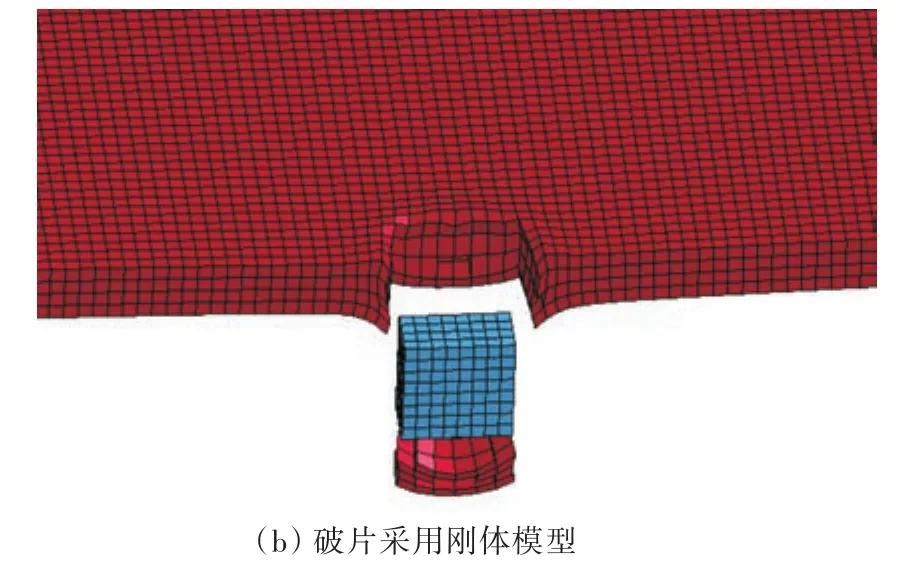

梅志远等[16]对破片侵彻945钢靶板进行了试验研究。为方便起见,本文仅选取典型试验工况进行仿真计算,以验证前述Lagrange接触算法计算侵彻问题的可行性。

试验用靶板尺寸为80 cm×80 cm,板厚4 mm,材料为945钢。破片为边长7.5 mm的立方体,材料为45钢,质量3.2 g,入射速度为1 066 m/s。同样,根据正面垂直侵彻时结构和载荷的对称性,只建立1/4有限元模型,并在对称面上施加对称边界条件。破片和靶板均采用三维实体单元Solid 164离散,网格大小为1 mm。采用侵蚀接触考虑破片与靶板间的相互作用,并设置接触刚度缩放因子为0.5,以得到合适的接触刚度。仿真中,破片和靶板均采用Johnson-Cook材料模型,具体材料参数详见文献[16]。

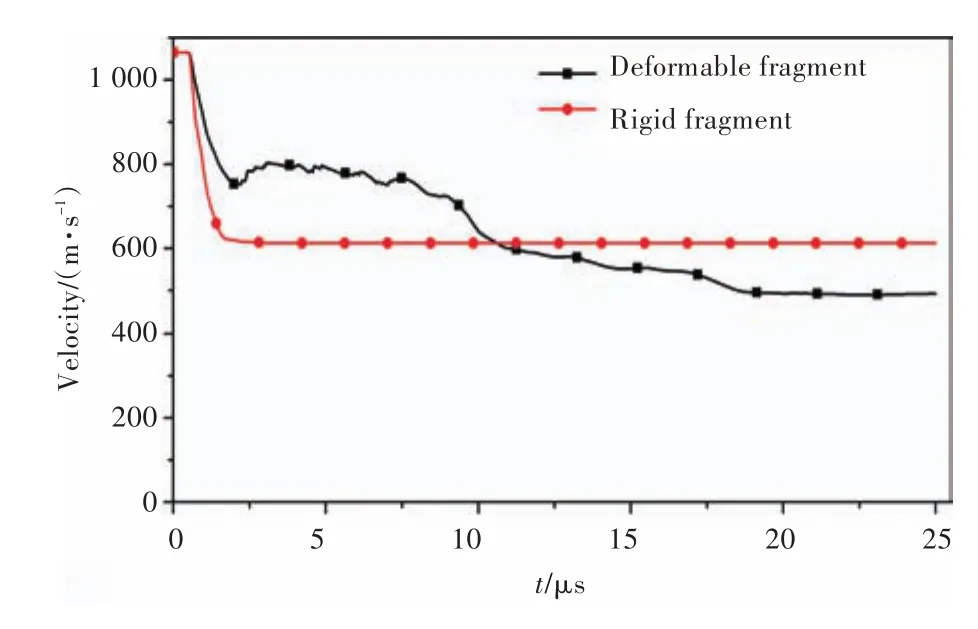

图5所示为仿真得到的破片速度时程曲线。由图可知,破片的剩余速度为490.4 m/s,与试验值的误差为9%(试验测得的剩余速度为449.5 m/s)。可见,本文采用的Lagrange接触算法可以较准确地计算破片对靶板的侵彻效应。

图5 破片采用不同材料模型时破片速度时程曲线Fig.5 Velocity history curves of fragment with different material models for fragment

图6(a)给出了靶板的破坏模式。从中可明显看出,破片穿透靶板后,靶板有一块被冲出,为典型的冲塞破坏模式。同时在此过程中,破片本身也出现了一定程度的变形和侵蚀。为了简便起见,也可将破片当成刚体处理。图5和图6(b)分别给出了破片采用刚体模型时破片的速度时程曲线以及靶板的破坏模式。通过比较可知,破片采用刚体模型时,其穿透靶板后剩余速度较大,但靶板的破坏模式基本相同。可见,将破片当成刚体处理是一种较保守的方式,本文在冲击波与破片联合作用分析时也将采取这种简化方式(即将预制钨合金破片当成刚体)。

图6 破片采用不同材料模型时靶板破坏模式Fig.6 Failure modes of target plate with different material models for fragment

3 计算结果分析

在分别验证ALE流固耦合算法计算裸装药爆炸问题和Lagrange接触算法计算侵彻问题有效性的基础上,本文采用第1.1节中所述方法计算了I型夹层板及等效实体板在冲击波载荷及冲击波与破片联合作用载荷下的毁伤响应。

3.1 I型夹层板动态响应过程

冲击波单独作用与冲击波和破片联合作用下夹层板的响应过程有些差异,故本节选取典型工况I-9和I-10进行说明。

图7给出了裸装药爆炸下冲击波的传播及I型夹层板的响应过程。初始时刻,空气具有初始压力0.1 MPa(图7(a))。炸药起爆后,在极短的时间内转变为高温、高压的爆轰产物,并急剧膨胀,强烈挤压周围空气,在空气中形成爆炸空气冲击波。炸药起爆后约15 μs(图7(b)),冲击波传播到夹层板上表面并与其发生相互作用,使上面板获得动量。随着时间的推进,上面板中心区域出现凹陷变形,并挤压芯层壁板,芯层发生塑性变形(图7(c)~图7(d))。大约200 μs后,由于压力较低,耦合作用很弱,夹层板结构主要在其自身惯性力的作用下继续变形、振荡。

图7 冲击波单独作用下I型夹层板响应过程(工况I-10)Fig.7 The response process of I-core sandwich panel subjected to blast loading(case I-10)

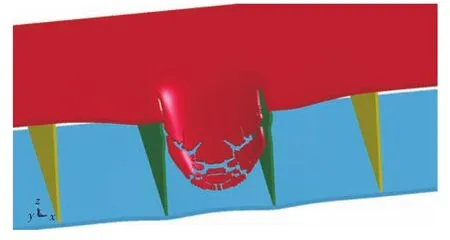

图8给出了底部布有预制破片的炸药爆炸后破片的运动及I型夹层板的毁伤过程。初始时刻,预制破片紧贴炸药底端面,并与夹层板上表面间有一定的距离(图8(a))。炸药起爆后,破片在爆轰产物的作用下开始加速,约70 μs时,位于中心部位的破片开始接触上面板(图8(b))。因速度较高,中心部位破片逐渐穿透上面板,并且上面板形成部分二次碎片(图8(c))。由于靠近外围的破片获得的速度较低并且撞击上面板时入射角较大,因此没能穿透上面板而是发生跳飞现象。穿过上面板的破片以及上面板二次碎片继续向下运动,对下面板进行作用并部分穿透下面板(图8(d))。整个过程中,冲击波除了加速破片之外,也对夹层板结构产生作用,加剧了其毁伤程度。

图8 冲击波和破片联合作用下I型夹层板响应过程(工况I-9)Fig.8 The response process of I-core sandwich panel subjected to combined loading(case I-9)

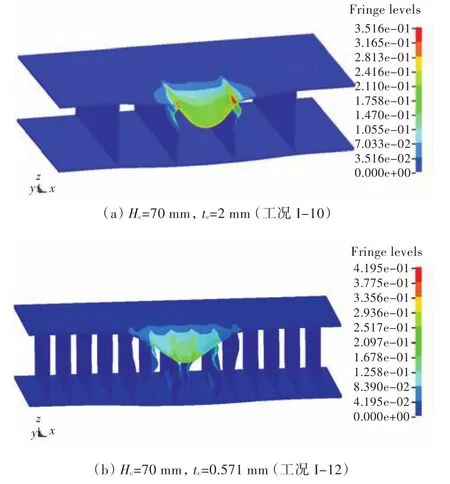

3.2 I型夹层板失效模式

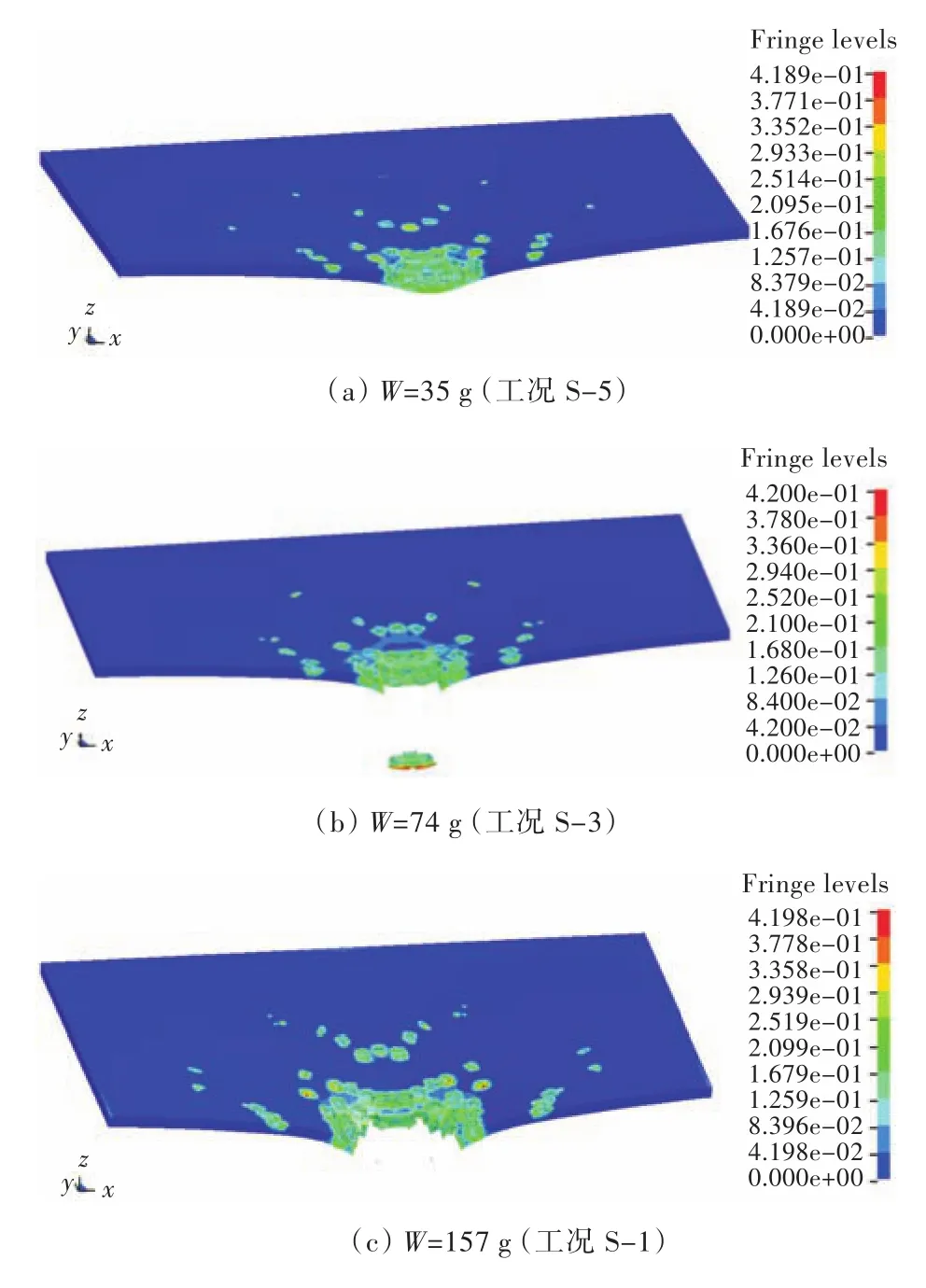

图9和图10分别给出了冲击波单独作用及冲击波与破片联合作用下上、下面板厚度均为3 mm的I型夹层板的失效模式。通过对比两图可以明显看出,夹层板在冲击波与破片联合作用下的毁伤程度均大于同等当量冲击波单独作用下夹层板的毁伤,并且不同当量下夹层板的失效模式也有差异。

图9 不同TNT当量冲击波单独作用下I型夹层板的失效模式(tf=3,tb=3)Fig.9 The failure modes of I-core sandwich panel at different TNT charges subjected to blast loading(tf=3,tb=3)

图10 不同TNT当量冲击波与破片联合作用下I型夹层板的失效模式(tf=3,tb=3)Fig.10 The failure modes of I-core sandwich panel at different TNT charges subjected to combined loading(tf=3,tb=3)

冲击波单独作用下,当TNT当量W=35,74 g时,夹层板上面板仅发生塑性大变形,没有形成破口;当TNT当量W=157 g时,夹层板上面板沿着与芯层连接的部位撕开且中心部位在冲击波的作用下形成了二次碎片(图11),下面板在冲击波及上面板二次碎片的共同作用下产生塑性大变形及局部表层损伤。

图11 157 g当量冲击波单独作用下夹层板上面板失效模式(工况I-8)Fig.11 Failure mode of front plate of the I-core sandwich panel subjected to blast loading with 157 g TNT(case I-8)

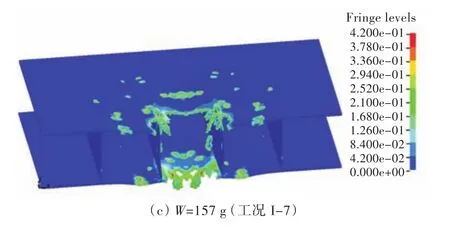

在冲击波与破片的联合作用下,当TNT当量W=35 g时,上面板出现中心大破口、小穿孔及局部表层损伤等破坏模式并形成二次碎片(图12),下面板在冲击波、预制破片及上面板二次碎片的共同作用下产生塑性大变形及局部表层损伤;当TNT当量W=74,157 g时,夹层板上、下面板均出现中心大破口、局部表层损伤及局部塑性大变形,并且在W=157 g时上、下面板的损伤范围更大(中心两侧的胞元也有较大损伤),这主要是因为在此种当量下炸药半径更大、破片数量更多。

图12 35 g当量冲击波与破片联合作用下夹层板上面板失效模式(工况I-15)Fig.12 Failure mode of front plate of the I-core sandwich panel subjected to combined loading with 35 g TNT(case I-15)

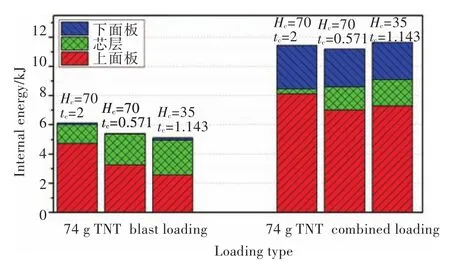

为研究芯层配置对I型夹层板失效模式的影响,在原有5个胞元结构(工况I-9和I-10)的基础上,设计了2种含有15个胞元的等重夹层板结构(一种是芯层高度Hc=70 mm不变,根据质量相等计算得到芯层壁板厚度tc=0.571 mm;另一种是芯层高度减为一半,即Hc=35 mm,同样根据质量相等计算得到芯层壁板厚度tc=1.143 mm),并计算了其在74 g当量冲击波单独作用及冲击波与破片联合作用下的毁伤响应(工况I-11~I-14)。

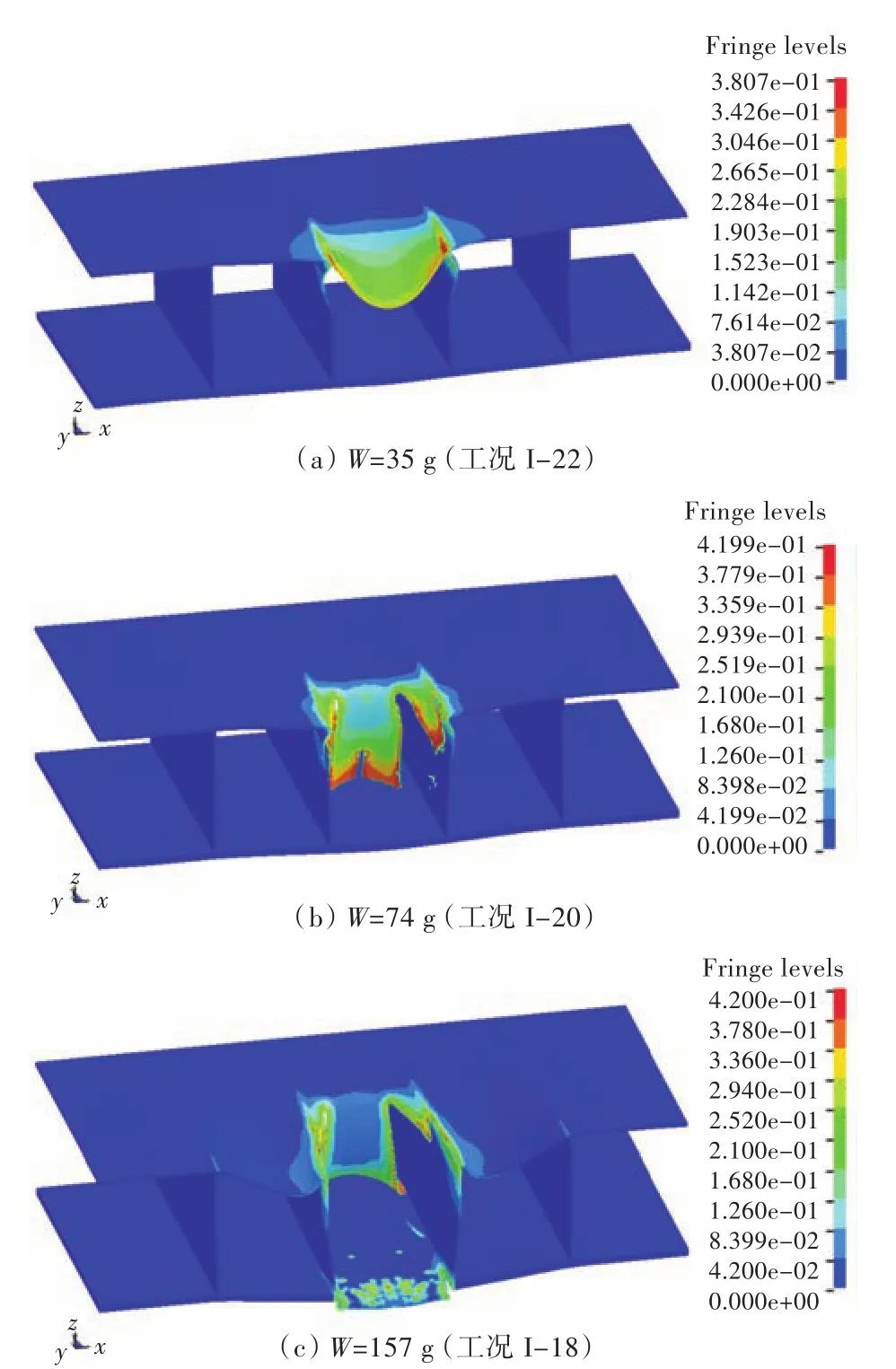

图13和图14分别给出了TNT当量W=74 g时冲击波单独作用及冲击波与破片联合作用下3种不同芯层配置I型夹层板的失效模式。冲击波单独作用下,在工况I-10和I-12中,夹层板上面板均没有破坏而是产生了塑性大变形,并且工况I-12中夹层板芯层的屈曲变形由于刚度的减小而更加明显(图13(b));工况I-14中,夹层板由于芯层刚度较大,在上面板与中心芯材连接部位附近产生了局部破坏(图13(c))。另外,由于芯层高度减小,I型夹层板整体抗弯刚度也大幅减小,下面板中心点变形增大,与工况I-10相比,I-14中夹层板下面板中心点的最大变形增大了58.4%(变形数据见表1)。

图13 74 g当量冲击波单独作用下不同芯层配置I型夹层板的失效模式Fig.13 The failure modes of I-core sandwich panel with different core configuration subjected to blast loading with 74 g TNT

在冲击波与破片联合作用下,3种芯层配置I型夹层板的上、下面板均产生了中心破口(图14)。在工况I-11和I-13中,夹层板由于芯层比较密集,故增大了破片撞击芯层的概率,提高了芯层的参与程度,并减小了中心破口大小。

图14 74 g当量冲击波与破片联合作用下不同芯层配置I型夹层板的失效模式Fig.14 The failure modes of I-core sandwich panel with different core configuration subjected to combined loading with 74 g TNT

3.3 上、下面板厚度配置对I型夹层板失效模式影响分析

为了分析上、下面板厚度配置对I型夹层板失效模式的影响,本文对3种较典型厚度配置的夹层板进行了计算(工况I-1~I-10及I-15~I-22)。其中,上、下面板厚度均为3 mm(简记为“3-3”)的I型夹层板毁伤结果已在第3.2节中给出,上、下面板厚度分别为4,2 mm(简记为“4-2”)以及2,4 mm(简记为“2-4”)的I型夹层板毁伤结果如图15~图18所示。各工况下夹层板上、下面板的变形及塑性应变结果见表1。

图15 不同TNT当量冲击波单独作用下I型夹层板的失效模式(tf=4,tb=2)Fig.15 The failure modes of I-core sandwich panel at different TNT charges subjected to blast loading(tf=4,tb=2)

图16 不同TNT当量冲击波与破片联合作用下I型夹层板的失效模式(tf=4,tb=2)Fig.16 The failure modes of I-core sandwich panel at different TNT charges subjected to combined loading(tf=4,tb=2)

图17 不同TNT当量冲击波单独作用下I型夹层板的失效模式(tf=2,tb=4)Fig.17 The failure modes of I-core sandwich panel at different TNT charges subjected to blast loading(tf=2,tb=4)

图18 不同TNT当量冲击波与破片联合作用下I型夹层板的失效模式(tf=2,tb=4)Fig.18 The failure modes of I-core sandwich panel at different TNT charges subjected to combined loading(tf=2,tb=4)

对比同一尺寸夹层板在相同当量下下面板的变形或破坏程度可以明显看出,与冲击波单独作用相比,在冲击波与破片联合作用下,夹层板下面板的毁伤更为严重。其中,TNT当量W=35 g时,与冲击波单独作用相比,在冲击波与破片联合作用下,“4-2”,“3-3”及“2-4”夹层板下面板中心点的最大变形分别增大了389.3%,352.4%和375.6%。

在冲击波单独作用下,当TNT当量W=35,74 g时,3种厚度配置夹层板的下面板均没有损伤,只发生塑性变形,并且“2-4”夹层板下面板中心点的变形最小(表1)。这主要是由于本文分析的I型夹层板芯层高度较大,在上面板未破坏时,上面板中心区域在变形过程中不会接触下面板,下面板的变形主要由中心附近I型芯层传递的力造成,因此,当下面板较厚时中心点的变形较小。需要指出的是,如果夹层板的芯层高度、芯层间距或芯层拓扑型式发生变化,以致上面板中心区域在变形过程中接触到了下面板,那么这一结论就有可能不再成立[15]。

在冲击波单独作用下,当TNT当量W=157 g时,“2-4”夹层板下面板发生局部损伤并且与芯层的连接处被撕裂(图17(c)),“3-3”夹层板下面板发生局部损伤(图9(c)),“4-2”夹层板下面板没有损伤,只有塑性变形(图15(c))。造成这种差异的主要原因是当上面板较薄时,在冲击波的作用下,上面板容易发生材料破碎而形成较多的二次碎片(图19),二次碎片对下面板有着较强的毁伤作用;当上面板较厚时,在冲击波的作用下,上面板主要发生撕裂破坏,形成的二次碎片较少(图20),因此此时下面板局部损伤较小或没有局部损伤。

图19 157 g当量冲击波单独作用下夹层板上面板失效模式(工况I-18)Fig.19 Failure mode of front plate of the I-core sandwich panel subjected to blast loading with 157 g TNT(case I-18)

图20 157 g当量冲击波单独作用下夹层板上面板失效模式(工况I-2)Fig.20 Failure mode of front plate of the I-core sandwich panel subjected to blast loading with 157 g TNT(case I-2)

在冲击波与破片联合作用下,当TNT当量W=74,157 g时,3种厚度配置夹层板的上、下面板均产生了中心破口。在冲击波与破片联合作用下,当TNT当量W=35 g时,3种厚度配置夹层板下面板均没有产生中心破口,但“3-3”和“2-4”夹层板下面板均有一定的表层损伤,而“4-2”夹层板下面板则没有局部损伤,只发生了塑性大变形。产生这种差异的主要原因是当上面板较薄时,在冲击波与破片联合作用下,上面板破碎较严重,形成的二次碎片较小(图21),并且预制破片穿透上面板后的剩余速度较大,对下面板造成的毁伤更为严重;而当上面板较厚时,在冲击波与破片联合作用下,上面板形成了较大的二次碎片(即冲塞块),预制破片穿过上面板后剩余速度较小,并且大块二次碎片与下面板大面积接触,基本阻挡了预制破片与下面板的直接小面积接触(图22),因此,此时下面板的局部损伤较小或没有局部损伤,但塑性变形较大。

图21 35 g当量冲击波与破片联合作用下夹层板上面板失效模式(工况I-21)Fig.21 Failure mode of front plate of the I-core sandwich panel subjected to combined loading with 35 g TNT(case I-21)

图22 35 g当量冲击波与破片联合作用下夹层板上面板失效模式(工况I-5)Fig.22 Failure mode of front plate of the I-core sandwich panel subjected to combined loading with 35 g TNT(case I-5)

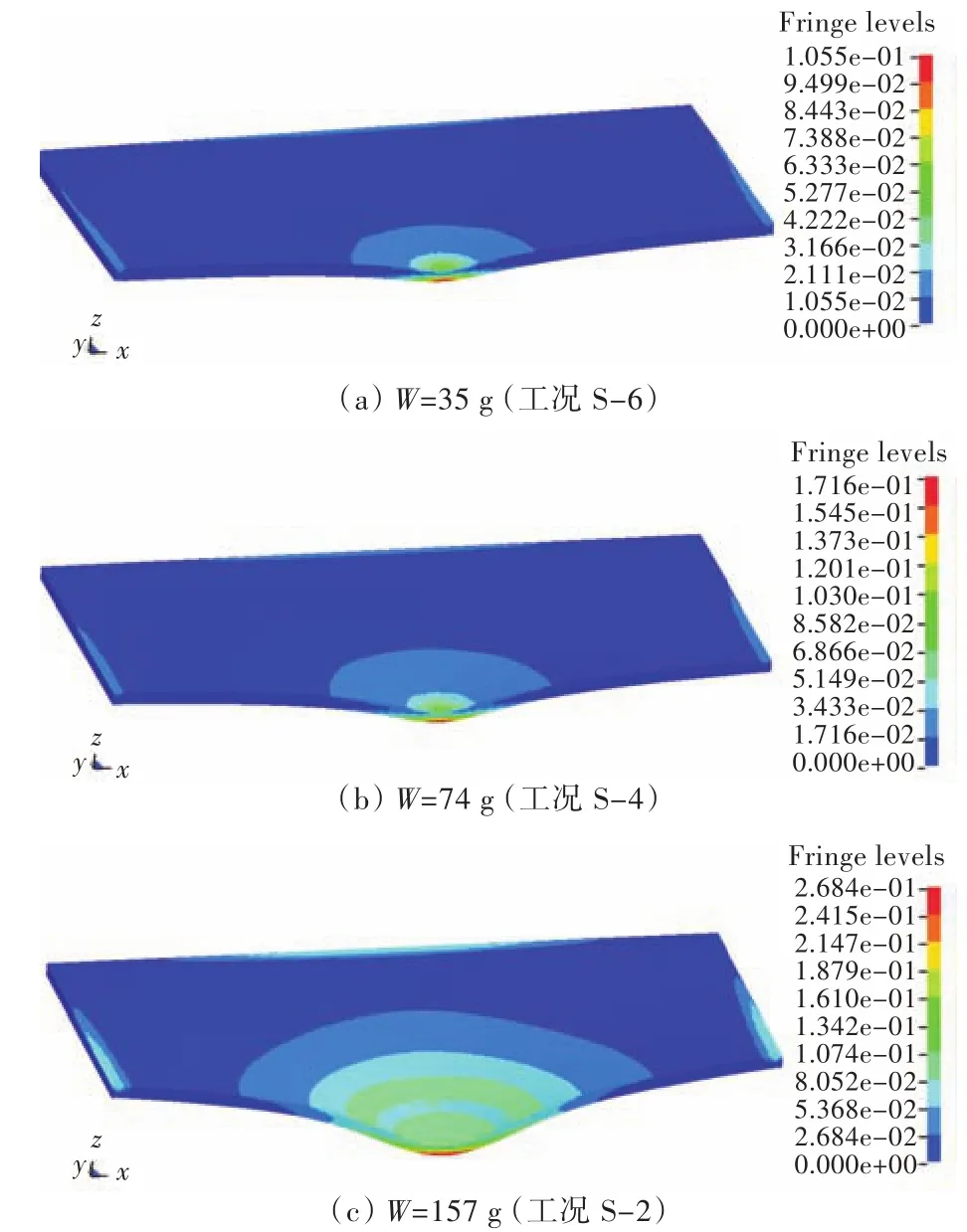

3.4 I型夹层板与等效实体板抗毁伤性能对比

为了对比I型夹层板与等效实体板的抗毁伤性能,计算了等效实体板在相同载荷工况下的毁伤情况,如图23和图24所示。1.4节中的表2列出了各工况下等效实体板的变形及等效塑性应变结果。结合图表可以发现,3种当量下冲击波单独作用时,等效实体板均只产生了塑性大变形,并且塑性应变及中心点的变形是随当量的增加而增大。当冲击波与破片联合作用时,实体板在35 g当量下仅产生塑性大变形及局部表层损伤,没有形成破口,在74 g和157 g当量下,实体板均产生中心破口,并且在157 g当量时中心破口更大。

图23 不同TNT当量冲击波单独作用下等效实体板的失效模式Fig.23 The failure modes of equivalent solid plate at different TNT charges subjected to blast loading

图24 不同TNT当量冲击波与破片联合作用下等效实体板的失效模式Fig.24 The failure modes of equivalent solid plate at different TNT charges subjected to combined loading

仔细对比分析夹层板及等效实体板的计算结果(表1和表2)可以发现,冲击波单独作用时,在35 g和74 g当量下,3种厚度配置夹层板的下面板及等效实体板均只产生塑性变形,并且3种夹层板下面板的变形均小于实体板,其中“2-4”夹层板的变形最小。若以实体板中心点的变形为基准,则35 g当量下,“4-2”,“3-3”及“2-4”夹层板下面板中心点的最大变形分别减小了71.7%,73.3%和77.7%;在74 g当量下,“4-2”,“3-3”及“2-4”夹层板下面板中心点的最大变形分别减小了67.1%,72.4%和79.5%。在157 g当量下,“3-3”和“2-4”夹层板的下面板均有损伤,其抗毁伤性能不如等效实体板(因为在此载荷下等效实体板只有塑性变形没有损伤),而“4-2”夹层板的下面板只有塑性变形,并且其变形比实体板小55.0%,因此在此种载荷下,“4-2”夹层板的抗毁伤性能要优于等效实体板。实际上,若TNT当量继续增大,夹层板和等效实体板可能会出现仅有一个发生破口的临界状态。Zhang等[15]通过试验研究发现,当冲击波载荷较强时,三角形波纹夹层板会发生破口,但实体板则仅产生塑性变形,此时夹层板的抗毁伤能力不如实体板。

冲击波与破片联合作用时,在74 g和157 g当量下,3种夹层板的下面板及等效实体板均产生了中心破口,不易比较抗毁伤性能的优劣;在35 g当量下,等效实体板产生局部损伤,“3-3”和“2-4”夹层板的下面板也有损伤但其变形分别比等效实体板小20.1%和29.7%,“4-2”夹层板的下面板没有损伤,只有塑性变形,因此在此种载荷下,3种夹层板的抗毁伤性能均优于实体板,并且“4-2”夹层板的性能最好。

3.5 I型夹层板吸能特性分析

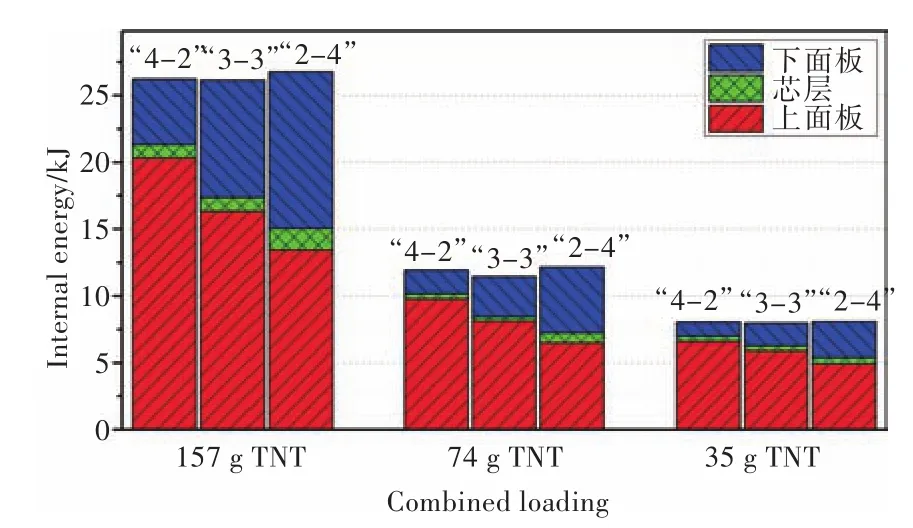

图25给出了不同当量冲击波单独作用下3种不同上、下面板厚度配置的I型夹层板及等效实体板的总吸能量对比。由图可以明显看出,在同种当量下,3种I型夹层板的吸能量均高于实体板,体现了冲击波单独作用下I型夹层板在能量吸收效率上的优势。若以等效实体板吸能量为基准,则在35 g当量下,“4-2”,“3-3”及“2-4”夹层板的吸能量分别提高了95.9%,158.7%和281.7%;在74 g当量下,“4-2”,“3-3”及“2-4”夹层板的吸能量分别提高了86.7%,146.1%和211.5%;在157 g当量下,“4-2”,“3-3”及“2-4”夹层板的吸能量分别提高了65.6%,44.6%和22.2%。在大当量(157 g)下,I型夹层板的吸能优势有所减小,这是因为随着载荷强度的提高,夹层板的上面板因厚度较薄容易过早发生破坏,导致部分材料没有充分变形,从而减少了吸能。

图25 冲击波单独作用下夹层板与实体板总吸能Fig.25 Total energy absorbed by sandwich and equivalent solid plate under blast loading

不同当量冲击波单独作用下夹层板各部件(上面板、芯层和下面板)的吸能特性如图26所示。可以明显看出,上面板和芯层是主要的吸能构件,如“3-3”夹层板在74 g当量下上面板、芯层及下面板的吸能比例分别为77.4%,21.0%和1.6%。在157 g当量时,由于载荷强度过大,夹层板的上面板过早发生了破坏,使得冲击波及上面板的二次碎片直接作用于下面板,从而导致下面板变形增大、吸能比例上升。

图26 冲击波单独作用下夹层板各部件吸能Fig.26 Energy absorbed by different parts of sandwich panel under blast loading

图27给出了不同当量冲击波与破片联合作用下3种不同上、下面板厚度配置的I型夹层板及等效实体板的总吸能量对比。从中可以看出,此时I型夹层板与等效实体板的总吸能量差别较小。在冲击波与破片联合作用下,I型夹层板各部件的吸能特性如图28所示。此时,上面板和下面板是主要的吸能构件,并且“4-2”及“2-4”夹层板上面板的吸能比例分别为最高和最低。

图29给出了3种不同芯层配置I型夹层板的吸能特性。从中可以看出,芯层加密后,芯层的吸能比例提高了(比如工况I-10,I-12及I-14中夹层板芯层的吸能比例分别为21.0%,38.8%和46.9%),这与前面失效模式的分析结果一致。

图27 冲击波与破片联合作用下夹层板与实体板吸能Fig.27 Total energy absorbed by sandwich and equivalent solid plate under combined loading

图28 冲击波与破片联合作用下夹层板各部件吸能Fig.28 Energy absorbed by different parts of sandwich panel under combined loading

图29 不同芯层配置夹层板各部件吸能Fig.29 Energy absorbed by different parts of sandwich panel with different core configuration

4 结 论

本文通过在炸药底部布置预制破片来模拟战斗部爆炸产生的冲击波与破片联合作用载荷,利用动力分析有限元软件LS-DYNA计算了3种TNT炸药当量下I型夹层板的毁伤响应,分析了冲击波单独作用及冲击波与破片联合作用下夹层板失效模式的差异,研究了夹层板芯层配置以及上、下面板厚度配置对其失效模式的影响,并与等效实体板的抗毁伤性能进行了对比。同时,还从吸能的角度分析了不同载荷工况下I型夹层板的吸能特性,得出如下结论:

1)与冲击波单独作用相比,同当量冲击波与破片的联合作用对实体板和I型夹层板结构造成的毁伤更为严重。当TNT当量W=35 g时,与冲击波单独作用相比,冲击波与破片联合作用下“4-2”,“3-3”及“2-4”夹层板下面板中心点的最大变形分别增大了389.3%,352.4%和375.6%;当TNT当量W=74,157 g时,夹层板下面板在冲击波单独作用下没有产生中心破口,而在冲击波与破片联合作用下则产生了较大的中心破口。

2)载荷强度与I型夹层板结构的抗毁伤性能密切相关。当载荷强度较小(TNT当量较小)时,I型夹层板的抗毁伤性能优于等效实体板(当TNT当量W=35 g时,在冲击波的单独作用下,“4-2”,“3-3”及“2-4”夹层板下面板中心点的最大变形分别比等效实体板小71.7%,73.3%和77.7%;而在冲击波与破片联合作用下,“4-2”,“3-3”及“2-4”夹层板下面板中心点的最大变形分别比等效实体板小8.3%,20.1%和29.7%);而当载荷强度较大(TNT当量较大)时,I型夹层板及等效实体板均会在中心区域产生破口失效。

3)载荷强度、载荷类型(冲击波单独作用或冲击波与破片联合作用)及上、下面板厚度配置对I型夹层板的失效模式有较大影响。在冲击波单独作用下,I型夹层板的上面板在厚度较薄时容易出现大范围的材料破碎而形成较多的二次碎片,从而影响I型夹层板的抗毁伤性能;而在厚度较厚时则会使得上面板主要出现撕裂破坏,能在一定程度上改善I型夹层板的抗毁伤性能。在冲击波与破片联合作用下,当上面板的厚度较薄时,破片容易穿透上面板而直接对下面板造成损伤;而当上面板的厚度较厚、TNT当量较小时,在破片的作用下,上面板会出现冲塞破坏,下面板在大块二次碎片和破片的共同作用下会发生较大的塑性变形,但可能不会出现损伤现象。

4)从吸能特性分析结果来看,在冲击波单独作用下,上面板和芯层是主要的吸能构件,并且随着载荷强度的增大,上面板容易出现破坏,导致冲击波和上面板的二次碎片直接作用于下面板,从而使下面板变形增大、吸能比例上升。在冲击波与破片联合作用下,上面板和下面板是主要的吸能构件,并且加密芯材能够增加破片撞击芯层的概率,在一定程度上提高了芯层的吸能比例。

[1] 孔祥韶.爆炸载荷及复合多层防护结构响应特性研究[D].武汉:武汉理工大学,2013.

[2] 侯海量,朱锡,李伟,等.爆炸冲击波和高速破片联合作用下舱室结构破坏模式试验研究[C]//中国钢结构协会海洋钢结构分会2010年学术会议暨第六届理事会第三次会议论文集,2010.

[3] 张成亮,朱锡,侯海量,等.爆炸冲击波与高速破片对夹层结构的联合毁伤效应试验研究[J].振动与冲击,2014,33(15):184-188. ZHANG Chengliang,ZHU Xi,HOU Hailiang,et al. Tests for combined damage effect of blast waves and high-velocity fragments on composite sandwich plates[J].Journal of Vibration and Shock,2014,33(15):184-188.

[4] 金乾坤.破片和冲击波毁伤圆柱靶的数值仿真[J].兵工学报,2006,27(2):215-218. JIN Qiankun.Simulation of cylindrical shell damage by fragments and shock waves[J].Acta Armamentarii,2006,27(2):215-218.

[5] RAKVÅG K G,UNDERWOOD N J,SCHLEYER G K,et al.Transient pressure loading of clamped metal⁃lic plates with preformed holes[J].International Jour⁃nal of Impact Engineering,2013,53:44-55.

[6] 姚志敏,雷灏,尉广军,等.破片和冲击波复合作用下靶板毁伤仿真[J].火力与指挥控制,2014,39(7):152-154. YAO Zhimin,LEI Hao,WEI Guangjun,et al.Dam⁃age simulation of target metal plate by fragments and shock waves[J].Fire Control&Command Control,2014,39(7):152-154.

[7] 郭淼,袁俊明,刘玉存,等.破片和冲击波对相控阵雷达天线罩的复合毁伤研究[J].爆破,2014,31(1):114-117,149. GUO Miao,YUAN Junming,LIU Yucun,et al.Simu⁃lation of composite damage for phased array radome by fragments and shock wave[J].Blasting,2014,31(1):114-117,149.

[8] 刘刚,李向东,张媛.破片和冲击波对直升机旋翼联合毁伤仿真研究[J].计算机仿真,2013,30(6):68-71,181. LIU Gang,LI Xiangdong,ZHANG Yuan.Numerical simulation of combined damage of fragments and shock wave on helicopter rotor[J].Computer Simulation,2013,30(6):68-71,181.

[9] 杨曙光.常规武器爆炸破片与冲击波复合破坏效应数值模拟研究[D].兰州:兰州大学,2008.

[10] 吕勇,石全,钱芳,等.不同时序破片和冲击波在对天线的复合毁伤分析[J].火力与指挥控制,2014,39(3):128-132,139. LV Yong,SHI Quan,QIAN Fang,et al.Analysis of multiplex damages for fragment and shock wave in dif⁃ferent time sequence to antenna[J].Fire Control& Command Control,2014,39(3):128-132,139.

[11] HATCH-AGUILAR T,NAJJAR F,SZYMANSKI E. Computational hydrocode study of target damage due to fragment-blast impact[C]//26th International Sym⁃posium of Ballistics.Miami,US,2011.

[12] HALLQUIST J O.LS-DYNA theory manual[M].Cal⁃ifornia:Livermore Software Technology Corporation,2006.

[13] CHUNG KIM YUEN S,LANGDON G S,NURICK G N,et al.Response of V-shape plates to localised blast load:experiments and numerical simulation[J].Inter⁃national Journal of Impact Engineering,2012,46:97-109.

[14] CHENG D S,HUNG C W,PI S J.Numerical simula⁃tion of near-field explosion[J].Journal of Applied Science and Engineering,2013,16(1):61-67.

[15] ZHANG P,CHENG Y S,LIU J,et al.Experimental and numerical investigations on laser-welded corru⁃gated-core sandwich panels subjected to air blast loading[J].Marine Structures,2015,40:225-246.

[16] 梅志远,朱锡.利用MSC/DYTRAN程序仿真分析导弹战斗部立方体破片的侵彻威力[J].海军工程大学学报,2002,14(2):39-42. MEI Zhiyuan,ZHU Xi.The resistance ability of steel plate for penetration by cubic fragment through MSC/ Dytran[J].Journal of Naval University of Engineer⁃ing,2002,14(2):39-42.

[责任编辑:卢圣芳]

Numerical analysis of the damage on I-core sandwich panels subjected to combined blast and fragment loading

DUAN Xinfeng,CHENG Yuansheng,ZHANG Pan,LIU Jun,LI Yong

School of Naval Architecture and Ocean Engineering,Huazhong University of Science and Technology,Wuhan 430074,China

In this paper,the combined blast and fragment loads due to close-in warhead explosion is simu⁃lated by placing prefabricated fragments at the bottom of bare TNT explosive,and the corresponding dam⁃age on I-core sandwich panels are evaluated using the software LS-DYNA.The differences of failure modes of sandwich panels subjected to only blast and combined blast and fragment loads are analyzed,and the effects of core configuration and thickness configuration between the front and back plates on the fail⁃ure modes are studied.The anti-damage performance of sandwich panels is then compared with that of the equivalent solid plate.In addition,the energy absorption characteristics of I-core sandwich panels under different loads are also analyzed.Numerical results show that the overall damage of both the sandwich pan⁃els and solid plates subjected to combined blast and fragment loads is more severe than that caused by blast only.The performance of I-core sandwich panels is superior to equivalent solid plates when the load⁃ing intensity is small.It is also found out that the loading intensity,loading type(blast loading or combined blast and fragment loading)and the thickness configuration between the front and back plates yield signifi⁃cant influences on the failure modes of the I-core sandwich panel.From the results of energy analysis,it can be concluded that the front face plate and the core are the main energy-absorbing parts under blast loading,while the front and back face plates become the main energy-absorbing parts when combined blast and fragment loading is considered.

sandwich structure;blast;fragment;LS-DYNA;failure mode

U661.43

A

10.3969/j.issn.1673-3185.2015.06.008

http://www.cnki.net/kcms/detail/42.1755.TJ.20151110.1026.022.html期刊网址:www.ship-research.com

段新峰,程远胜,张攀,等.冲击波和破片联合作用下I型夹层板毁伤仿真[J].中国舰船研究,2015,10(6):45-59. DUAN Xinfeng,CHENG Yuansheng,ZHANG Pan,et al.Numerical analysis of the damage on I-core sandwich panels subjected to combined blast and fragment loading[J].Chinese Journal of Ship Research,2015,10(6):45-59.

2015-03-17 < class="emphasis_bold"> 网络出版时间:

时间:2015-11-10 10:26

国家自然科学基金资助项目(51209099)

段新峰,男,1988年生,硕士生。研究方向:爆炸冲击动力学。E-mail:xfduan@hust.edu.cn程远胜(通信作者),男,1962年生,博士,教授,博士生导师。研究方向:结构冲击动力学与防护设计,结构分析与优化,结构振动与噪声控制。E-mail:yscheng@hust.edu.cn