基于VERICUT数控程序切削速度优化

2015-02-20中航工业航宇救生装备有限公司湖北襄阳441003

■中航工业航宇救生装备有限公司 (湖北襄阳 441003) 方 卫

基于VERICUT数控程序切削速度优化

■中航工业航宇救生装备有限公司 (湖北襄阳 441003) 方 卫

摘要:随着金属加工业的发展,各个机械加工专业厂的数控加工中心越来越多,加工的零件也越来越复杂。提高机床效率、降低加工成本是目前各个加工企业的重要任务。本文主要通过与UG等CAM加工软件比较,研究如何应用VERICUT仿真软件的优化功能来优化数控程序切削速度,从而提高数控程序的加工效率、降低刀具损耗及保护机床等。

目前很多制造企业数控铣加工中心,无论是手工编程,还是软件编程,其程序速度一般比较固定。例如在平时的加工循环指令中常常会遇到为了回到前一下刀点,经常会空走刀,或者切削区间的跨越等基本上是延续固定的切削速度,或者可以给定一些下刀、抬刀速度,但无法根据每步的切削量调整切削速度。所以在实际生产中,常常有机床操作者使用倍率旋钮,来调整切削速度,操作者的目的:①避免切削余量大,损坏刀具和损伤机床。②提高加工效率。

针对以上的问题,如何在程序中自动避免是问题的关键。VERICUT仿真软件,其优化方式能够计算每步程序的切削量,再与切削参数经验值或刀具厂商推荐的刀具切削参数进行比较。经计算分析,发现余量大,降低速度;余量小,速度提高,进而修改程序,插入新的进给速度,最终创建更安全、更高效的数控程序。本文研究如何应用VERICUT仿真软件的优化功能制作适合精密加工车间生产的优化模块。

1. 优化原理

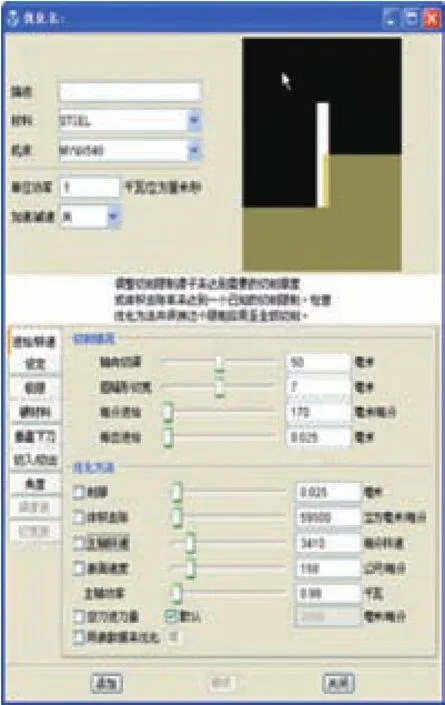

(1)VERICUT与UG切削速度优化比较。UG NX6.0中速度优化设置窗口如图1所示。其优化的方式是根据毛坯与零件设计模型的比较,在生成刀具轨迹时从快进、进刀、切削、跨区移动、退刀及离开等方面的各个阶段给予不同的进给速度进行优化。对加工而言速度已经有了很好的改善,但其缺点是:在UG铣削加工中一旦进入切削状态下,其进给速度为单一的切削速度。以图1为例,不管刀具切削是0.10mm,还是满刀14mm切削,其进给速度始终是500mm/min。所以,在UG中这个进给速度就比较死板。进给速度若小,切削0.1mm时浪费时间;若大,14mm满刀切削时会伤刀具和零件。而图2所示为VERICUT仿真软件速度优化设置,恰巧弥补了UG的不足。VERICUT根据切削条件,在切削过程中自动计算切削余量确定各个加工阶段最佳的进给速度。其从加工主轴转速、进给速度、切削深度和切削宽度等因素控制,给定适当的参数来获得综合的优化结果。如果编程人员将UG与VERICUT两种软件有机地结合使用,将使我们的程序达到事半功倍的效果。

图1 UGNX6.0速度优化设置

图2 VERICUT速度优化设置

(2)VERICUT优化原理。由图3可以看出切削同样一段余量不均匀的材料,单一进给速度和自动变化进给速度切削的不同。显然,自动变化的进给速度,可以提高效率,保护刀具,保护机床。实际上,VERICUT优化只是根据切削余量,优化数控程序的进给速度,不改变程序的轨迹。当VERICUT优化时,发现一步NC程序路径长,而且其切削余量是变化的,则需要优化调整切削速度,并按照设定的优化参数,将原一步数控程序划分为许多小的运动段,给每段插入新的进给转速。这些多段程序其轨迹与原程序段一样,没有发生任何改变。也就是说,它根据零件材料的去除余量,为被打断的各小段切削设定最佳的进给速度。输出了一个等效于原始程序文件,但又改善了进给速度的新的刀具轨迹文件,且没有改变原来的刀具轨迹。

图3 不同方式切削余量不均匀材料

2. 优化方法与数学模型

VERICUT优化问题可以作为一个数学模型来研究。该模型由设计变量、目标函数和约束条件三要素构成。

(1)优化目标的确定。当工件、刀具和机床参数都确定后,影响生产效率的主要因素为主轴转速、进给速度、切削深度和切削宽度等。设定基于VERICUT优化设计所定义的目标函数为

式中,T为加工时间,是设计变量X的目标函数;s为主轴转速;f为进给速度;l为切削深度;d为切削宽度。

(2)约束条件的确定。加工中,由于受所选机床的主轴额定转速、进给量、切削转矩、加工余量和机床功率等限制,加工时设计变量应该满足以下约束条件。

切削速度应该满足机床主轴转速约束为

式中,s为机床主轴转速;smin、smax分别为加工机床最低和最高主轴转速;g1(X)、g2(X)分别为最低、最高切削速度。

进给速度要满足机床额定进给量约束为

式中,f为加工进给量;fmin、fmax分别为加工最小和最大切削进给量;g3(X) g4(X)分别为最小、最大进给量。

铣刀切削约束g5(X)为

式中,d为铣削宽度;D为铣刀直径。加工余量约束g6(X)为

式中,l为铣削深度;△为加工余量。

机床功率约束g7(X)为

式中,p为机床功率;pmax为机床最大有效功率。

在保证质量的前提下,希望获得T(X)=(s f l d)最小化,才能提高效率。当然,还需要满足gi(X)=g(s f l d)(i=1、2…6、7)的条件。VERICUT优化方案有专用的数据模块来解以上的方程。其提供了6种加工优化方法:①切削厚度法。②体积切除率法。③主轴转速法。④表面速度法与主轴功率法。⑤空刀进刀量法。⑥深度与切宽图表复合法。这些方法大多是要配合使用,以得到最好的优化结果。如图2所示,只要在软件中设置好适当的参数就可以得到很好的优化数据。

3. 优化实例

机床:三轴立式加工中心U1000。控制系统:FANUC 0i。零件:THJX-X喷管座。毛坯:截面为方形的规则毛料,如图4所示。刀具:直径D=14mm,底角r=1mm,合金铣刀。直径D=10mm,底角r=3mm,合金铣刀。零件材料:45钢。

图4 毛坯

(1)在VERICUT中创建该零件的模拟项目,确保程序正确,模拟正确。

(2)创建优化库。添加一个优化参数记录表。选定优化方法:固定体积去除率与主轴转速配合方式。在优化参数记录表中,设定切削经验参数D14R1与D10R3 刀具参数如图5所示。

图5 D14R1与D10R3参数设置

D14R1体积去除44 625mm3/min,转速3 410r/min;D10R3体积去除42 862mm3/min,转速4 500r/min。

设定设置参数。选择增加更多切削步:25,解析度距离:5mm,最小速度变化:50,光刀速度:3 000 mm/min。

设定极限参数。最小切削速度:100mm/min。最大切削速度:2 000mm/min。

(3)调用优化库进行程序优化。点击菜单优化并选择控制打开优化控制窗口,设置如下:优化模式On,材料(Material)钢,机床(Machine)U1000,仿真程序,分析优化结果(见图6和图7)。

图6 优化前单一进给切削结果

图7 优化后不同进给切削结果

经过仿真模拟试验,得到了以上两种切削结果。比较优化程序前后切削模型结果来看,优化前(见图6)进给速度单一,为照顾余量大的地方,进给给了最小的F250;而优化后(见图7)的模型的不同颜色分析可以看出,在切削零件的过程中,根据部件余量的不同,被优化后给予不同的进给速度。最大F2000是优化前F250的8倍,而其中还有F100可以更好地保护刀具,防止崩刃和伤害主轴。

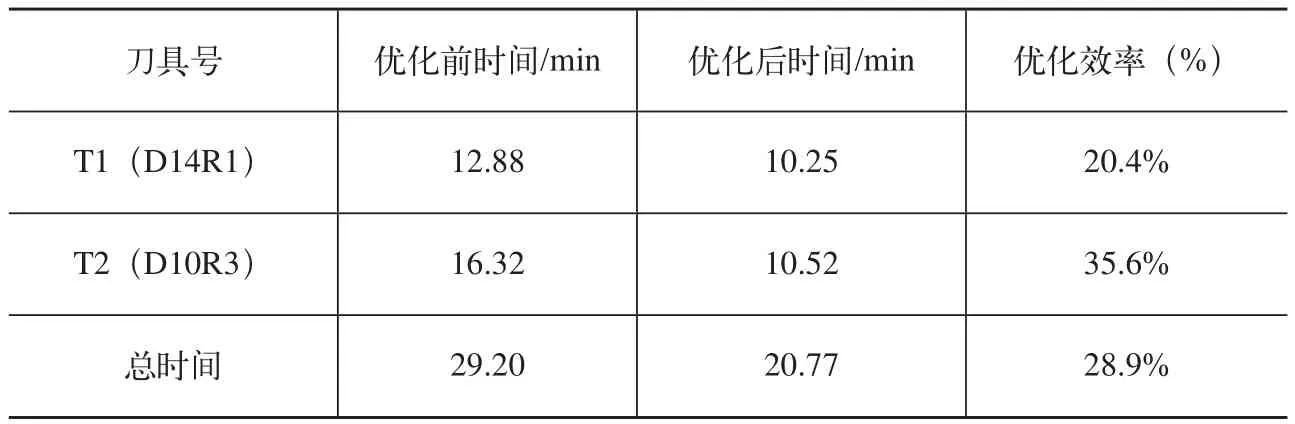

优化的结果不光是平衡刀具切削负荷,还应该提高刀具寿命和加工效率。通过以上仿真获得最短的加工时间,如附表所示。

从附表可以看出,以THJX-X喷管座粗、精加工为例。通过对两把刀具优化,说明两把刀总共优化了8.43min,且刀具因为切削阻力均匀

优化前后加工时间比较表

4. 结语

随着航宇公司的发展,精密加工车间的数控加工中心将越来越多,加工的零件也越来越复杂,客户对产品的质量要求也越来越高。提高机床效率、降低加工成本是目前车间的首要任务。这就要求数控加工编程人员能够尽可能创建最高效的加工环境。通过本文的研究,可以有效地避免极端保守的进给速度,以切削速度进给的空刀运动,以硬质合金刀具切削很薄或很少材料时引起的表面质量差、刀具寿命短及破坏刀具等情况的发生。从优化实例可以看出,通过优化切削参数,获得合理的进给量和主轴转速,提高了产品加工质量和效率,为降低加工成本提供了有效途径。

参考文献:

[1] 艾贵洪,丁宏刚. VERICUT数控加工仿真应用教程[Z].北京:北京新吉泰软件有限公司,2007.

[2] 胡宁国. VERICUT仿真加工软件对制造业的重要作用[J]. 航空制造技术,2004(2):100.

[3] 李云龙,曹岩. 数控加工仿真系统VERICUT[M].西安:西安交通大学出版社,2013.

[4] 张艳,桂贵生. 基于VERICUT的数控加工仿真及优化[J].自动化与控制,2008(4):75.

收稿日期:(20150315)