电动汽车轮毂电机-多连杆悬架参数化设计与优化

2015-02-20王冬良

王冬良

(三江学院机械工程学院,江苏 南京 210012)

电动汽车轮毂电机-多连杆悬架参数化设计与优化

王冬良

(三江学院机械工程学院,江苏 南京210012)

摘要:为了改善轮毂电机驱动式电动汽车的平顺性,基于传统车辆多连杆悬架特点,提出了一种新型的轮毂电机-多连杆悬架系统。首先运用ADAMS/Car虚拟样机仿真软件对悬架进行建模及运动学特性仿真分析,然后运用ADAMS/Insight软件对悬架硬点坐标进行灵敏度分析,研究硬点坐标对运动特性的影响度,并对悬架模型硬点进行优化,实现了轮毂电机-多连杆悬架的优化设计,为电动汽车悬架结构设计和优化提供了依据。

关键词:轮毂电机;多连杆悬架;参数化设计

悬架是电动汽车的车身与车轮的弹性连接总成[1]。它的运动特性直接关系到车辆的行驶平顺性、操纵稳定性以及轮胎磨损特性等性能[2-4]。电动汽车采用轮毂电机驱动方式,取消了传统车辆的换挡装置、传动轴和差速器等机械装置,使得车辆结构简洁、空间利用率高[5]。电动汽车采用轮毂电机后会使车辆的非簧载增加,影响车辆的垂向性能,使电动汽车的平顺性下降。为实现轮毂电机驱动式电动汽车非簧载装置的轻量化设计,笔者提出了一种新型的轮毂电机-多连杆悬架系统。

1轮毂电机-多连杆悬架模型构建

传统车辆的多连杆悬架结构特征是:可以自由地吸收并组合其他悬架的优点,经过优化设计之后,就可以对车轮实现全方位的控制,让每根连杆以最合适的角度和最小的支承力来控制车轮,实现导向机构高刚度和车轮定位参数微小变化的完美结合。根据这些特征,笔者在该悬架结构的车轮轮毂内引入轮毂电机,构建了一种新型的轮毂电机-多连杆悬架模型。如图1所示,该模型由上前连杆、上后连杆、下前连杆、下后连杆、斜后连杆、减震器和副车架等组成。

在ADAMS/Car中完成电动汽车多连杆悬架模型和悬架实验平台的装配。

图1 轮毂电机-多连杆悬架模型

模型的建立条件及假设如下:1)车辆底盘及副车架均为刚性体;2)轮毂、转向横拉杆和各连杆均为刚性体;3)悬架中各连接部位均为刚性体。

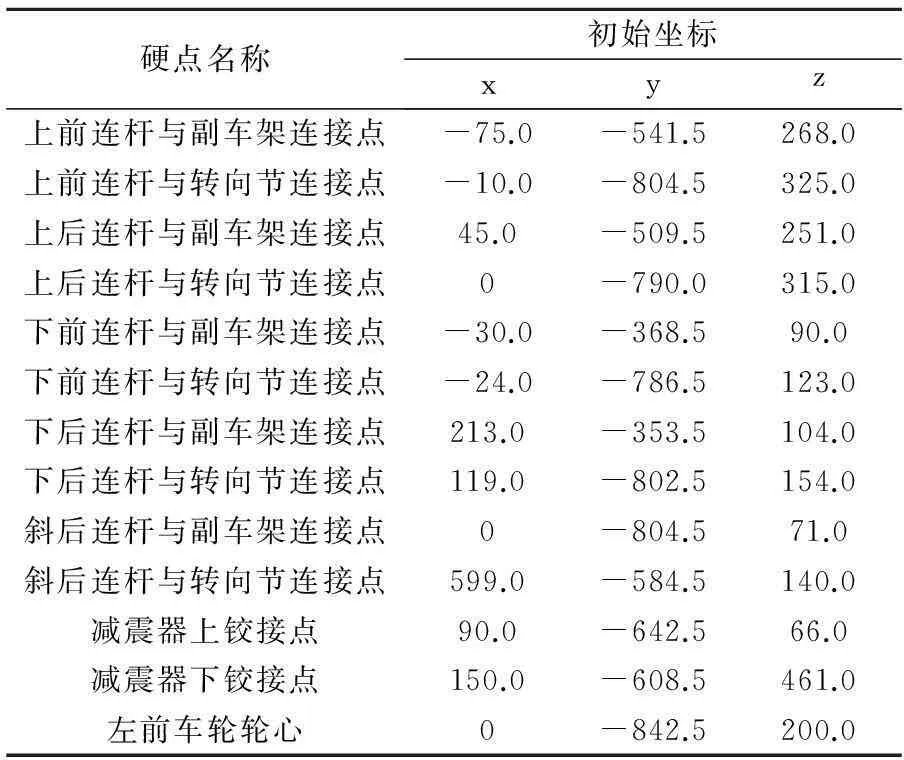

模型中悬架的部分硬点坐标见表1。

表1 悬架模型部分硬点坐标 mm

2悬架运动学特性分析

2.1 悬架运动学特性仿真试验

电动汽车部分性能参数见表2,模型仿真参数设置如图2、图3所示,设置仿真步数为100,车轮上下跳动量为50mm。

表2 电动汽车部分性能参数

2.2 悬架运动学特性分析

仿真分析后,在ADAMS/Post processing中显示本悬架的运动特性曲线,如图4~图8所示。

图4所示为前束角随车轮上下跳动的变化曲线。现代车辆中,前轮前束角较为理想的变化特征:前轮上跳过程中,其值为零至负前束值,即-0.5°/+50mm;前轮下跳过程中,其值向正前束值变化,且曲线变化呈线性。由图4可知,该车悬架结构的前束值为(-0.02°~0°)/+50mm,表现为零前束或弱负前束特征,能保证车辆行驶的直线稳定性及车辆的不足转向特性。由此可见,前束角无需进行优化。

图2 电动汽车性能参数

图3 仿真参数设置

图4 前束角随车轮上下跳动的变化曲线

图5所示为前轮轮距变化量随车轮上下跳动的变化曲线。前轮轮距变化量较为理想的变化特征:前轮在上下跳动过程中,轮距变化尽可能的小,其值变化范围为±5mm/±50mm。由图5可以看出前轮在上跳过程中,其值达10mm/50mm,已超出理想值,这将加剧轮胎磨损,并且容易导致轮胎发生横向偏移,影响汽车的行驶稳定性及侧倾特性。因此,前轮轮距变化量需要进一步优化。

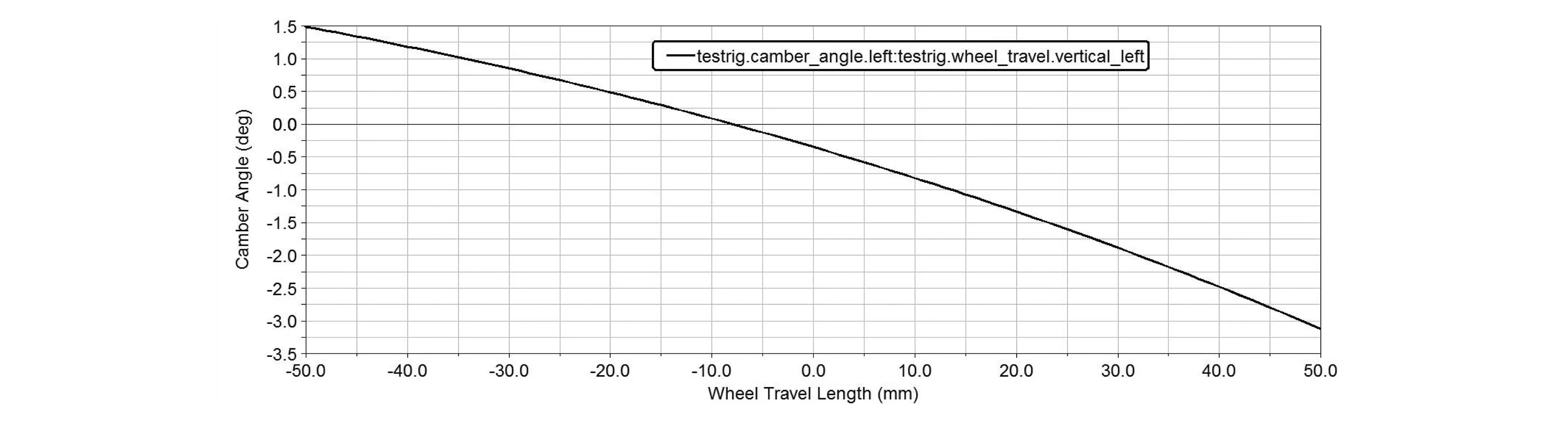

图6所示为前轮外倾角随车轮上下跳动的变化曲线。前轮外倾角较为理想的变化特征:前轮在上跳过程中,前轮外倾角减小,其值变化范围为(-2.0°~-1.5°)/+50mm;在下跳过程中,外倾角向正值变化,其值为1.5°/-50mm。图6所示的前倾角在下跳时符合理想状态,但在上跳时,其值变化过大,达-3.2°/+50mm,需要进一步优化。

图7所示为主销内倾角随车轮上下跳动的变化曲线,主销内倾角较为理想的变化特征:前轮上跳动过程中,其值变化范围为0°~12°,过大的内倾角会使得轮胎与路面的滑动现象加剧,容易出现转向沉着、轮胎磨损严重的现象。图7所示的内倾角为-14°~-23°,其值太小,出现了外倾现象。因此,主销内倾角需要优化。

图5 前轮轮距变化量随车轮上下跳动的变化曲线

图6 前轮外倾角随车轮上下跳动的变化曲线

图7 主销内倾角随车轮上下跳动的变化曲线

图8 主销后倾角随车轮上下跳动的变化曲线

图8所示为主销后倾角随车轮上下跳动的变化曲线。主销后倾角较为理想的变化特征:前轮上下跳动过程中,其值变化范围为0°~4°。图8所示的主销后倾角为-5.8°~-9.8°,过小的主销后倾角将导致车辆转向不稳定,使得车轮出现晃动,加剧前轮的磨损,易出现杯状化的不正常磨损现象。因此,主销后倾角需要进一步优化。

3悬架设计变量参数化

根据上述分析,所设计的轮毂电机-多连杆悬架模型仿真结果需要进一步优化,尤其是主销内倾角及主销后倾角。由于多连杆悬架没有实际存在的主销元件,只有虚拟的主销存在,因此常采用空间机构运动学中的瞬时螺旋轴法确定主销轴线,通过对这些参数的优化,使车辆的行驶稳定性和操作稳定性得到改善。同时,前轮轮距变化量及前轮外倾角也需一定程度的优化,以减小轮胎磨损,避免轮胎发生不正常的磨损现象。

根据主销定位原理、轮胎磨损机理及图1的悬架结构特征,将上前连杆、上后连杆、下前连杆、下后连杆及斜后连杆与副车架、转向节的硬点坐标作为模型仿真分析的优化变量。结构硬点与优化变量关系见表3。

运用ADAMS中的Insight模块,设计试验优化目标及优化参数,得出各优化变量对悬架运动特性的影响程度,如图9所示。

表3 悬架模型部分硬点坐标与变量对应关系

通过分析变量对优化目标的影响程度可知,变量中下前连杆与转向节连接硬点x坐标值、斜后连杆与副车架连接硬点z坐标值、下后连杆与转向节连接硬点x坐标值、上前连杆与副车架连接硬点x坐标值、上前连杆与副车架连接硬点z坐标值、上前连杆与转向节连接硬点x坐标值、上后连杆与转向节连接硬点x坐标值、上后连杆与副车架连接硬点x坐标值、上后连杆与副车架连接硬点z坐标值等9个变量值对主销内倾角、主销后倾角、轮距变化量及前轮外倾角的影响较大。因此,对上述变量的硬点坐标进行优化。

4悬架优化分析

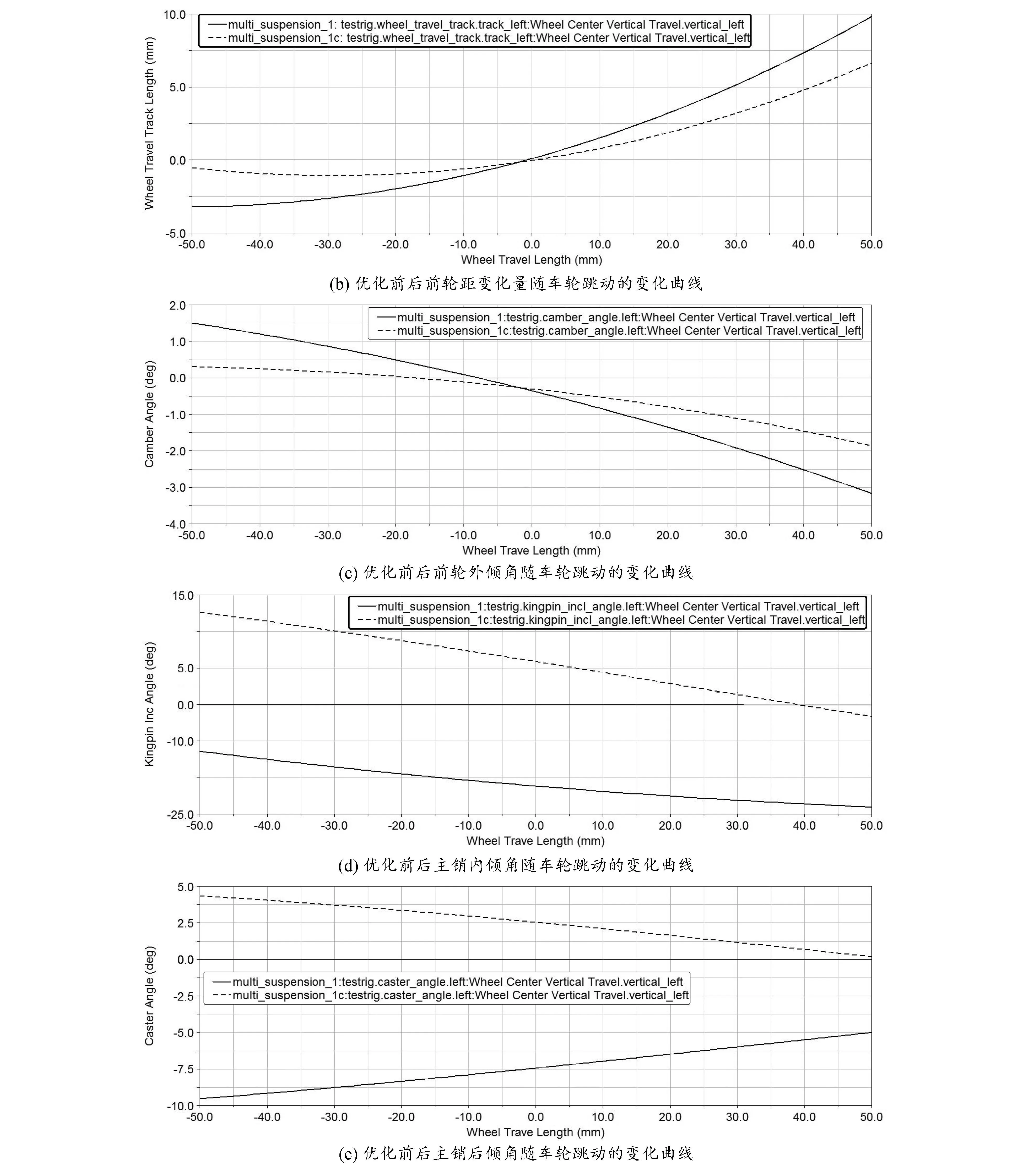

对优化后的模型进行仿真分析,得到优化后的悬架运动特性曲线。优化前后的曲线如图10所示,图中实线为优化前变化曲线,虚线为优化后变化曲线。

图10 优化前后悬架运动特性变化曲线

通过分析对比图10中各变化曲线后可知,该悬架的运动特性曲线均得到了较大的改善,其曲线的变化趋势及变化范围都符合理想的现代车辆悬架设计要求。优化前后的相关硬点坐标值见表4。

5结束语

本文中仅对模型仿真的特性曲线进行了分析,侧重于理论研究,在后续研究中应重点关注实车试验中悬架上下跳动过程的运动特性曲线。

表4 优化变量优化前后坐标值

参考文献:

[1]王霄锋.汽车底盘设计[M].北京:清华大学出版社,2010.

[2]余志生.汽车理论[M].北京:机械工业出版社,2009.

[3]Bae S,Lee J M,Chu C N.Axiomatic design of automotive suspension systems[J].CIRP Annals-Manufacturing Technology,2002,51(1):115-118.

[4]Bae S,Lee J M,Choi W J.Axiomatic approach to the kinematic design of an automotive suspension system with the McPherson strut type[J].International Journal of Vehicle Design,2003,31(1):58-71.

[5]陈辛波,姜宇,许乃文,等.一体化单摆臂悬架-同步带传动轮边电驱动系统的设计与分析[J].机械传动,2013,37(8):60-62,72.

Parametric design and optimization of in-wheel motor

and multi-link suspension of electric vehicle

WANG Dongliang

(School of Mechanical Engineering, Sanjiang University, Jiangsu Nanjing,210012,China)

Abstract:Aiming at improving the ride of electric vehicle (EV) driven by in-wheel motor, this paper proposes a new type of in-wheel motor and multi-link suspension system with the combination of features of multi-link suspension in traditional vehicle. Firstly modeling and simulating kinematics with ADAMS/Car virtual simulator, it analyzes the kinematics features of suspension,realizes sensitivity analysis on hard point coordinates of suspension with ADAMS/Insight software. Optimizing the hard points of suspension, it realizes the optimized design of in-wheel motor and multi-link suspension and provides significance in suspension design and optimization of EV.

Key words:in-wheel motor; multi-link suspension; parametric design

作者简介:王冬良(1980—),男,江苏常州人,三江学院讲师,硕士,主要研究方向为汽车电子控制技术、电动汽车驱动系统。

基金项目:江苏省高校自然科学研究计划资助项目 (13KJD580001);江苏省汽车工程重点实验室开放基金资助项目(QC201302)

收稿日期:2015-10-23

中图分类号:U46

文献标志码:A

文章编号:2095-509X(2015)12-0022-06

DOI:10.3969/j.issn.2095-509X.2015.12.006