汽车起重机车架在机检测技术

2015-02-20徐州重型机械有限公司江苏221004

■徐州重型机械有限公司 (江苏 221004) 李 云 滕 峰

汽车起重机车架在机检测技术

■徐州重型机械有限公司 (江苏 221004) 李 云 滕 峰

摘要:本文介绍了在龙门钻铣加工中心上使用三维测头EP40测量车架座圈圆心的方法,通过实例阐述了SIEMENS数控系统宏程序编程的技巧,实践证明该方法合理、有效。

汽车起重机的车架结构属于大型工件,小吨位汽车起重机车架座圈为环锻件,直径大都在1 000mm以上,一般情况下数控加工都以座圈中心为程序原点,这样才能保证圆周分布的孔在车架座圈上位置分布均匀。加工车架座圈前,操作工人对刀时,手工使用盒尺测量座圈圆心的方法效率低下、准确度不高,我们尝试使用三维光电探头结合SIEMENS数控系统高级编程语言,快速测量车架座圈圆心位置,并且自动将结果录入机床工件坐标系中,解决了目前车架座圈对刀效率低下、准确度不高的问题。

1. 设备情况

设备名称:龙门钻铣镗铣加工中心;数控系统:SIEMENS 840D;三维探头规格:EP40;探头厂家:哈尔滨先锋机电设备公司。

2. 工件情况

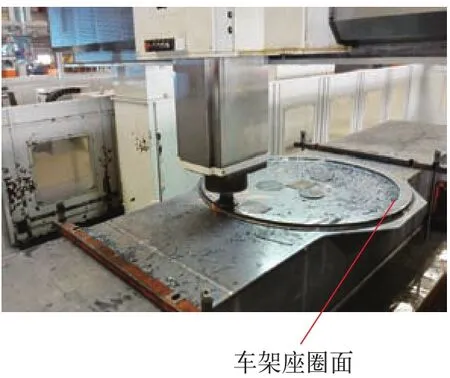

图1所示为某型汽车起重机车架结构,主要加工部位为座圈面,座圈为环锻件,材质为Q460,加工工序依次为:铣面→钻孔→攻螺纹。图2所示为车架座圈面上螺纹孔的分布情况。

图1

图2

3. 测量过程及测量程序

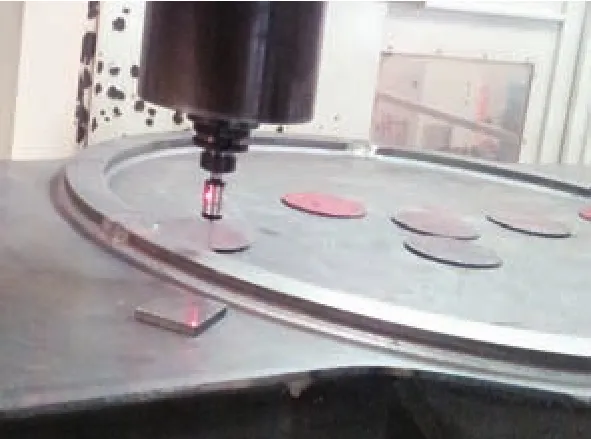

(1)测量采点过程。将龙门钻铣加工中心的主轴移动到座圈内侧边缘附近,使用M03 S10指令使主轴低速旋转,根据工况使用手轮调节滑枕位置,使探头轻轻碰触到座圈内侧边缘,等探头上的红色显示灯发亮时,表示探头接触到工件,停止手轮操作(见图3),将机床操作界面切换到MDA模式并执行以下测量程序:

R1=$AA_IM[X];(记录当前位置主轴的X机械坐标数值)

R2=$AA_IM[Y];(记录当前位置主轴的X机械坐标数值)

重复两次以上过程,完成另外两个点的坐标采集,三个点的坐标分别为(R1,R2)、(R3,R4)和(R5,R6),注意采点时在车架座圈内侧任意采集三个点即可,但是三个点不能处于同一直线上,采点时应该尽量选择座圈光滑的部位,不要使三维探头碰触到焊渣、焊瘤。

图3

(2)程序计算座圈中心过程。西门子840D数控系统带有三个点确定圆心的功能,指令为CALCDAT,根据数控系统说明编制了以下测量程序,采集完三个点的坐标后,在MDA模式执行下面的测量程序:

DEF REAL PT[3,2];(定义数组,用于存放采集好的三个点坐标数据)

DEF REAL RES[3];(定义数组,用于存放计算结果输出数据)

DEF BOOL STATUS;(定义布尔型变量,用于判断错误输出)

PT[0,0]=SET(R1,R2,R3,R4,R5,R6);(数组赋值)

STATUS=CALCDAT(PT,3,RES);(指令运算)

R7=RES[0];(R7为圆心坐标的横坐标X轴数据)

R8=RES[1];(R8为圆心坐标的纵坐标Y轴数据)

R9=RES[2];(R9为座圈直径与探头直径之和)

$P_UIFR[1,X,TR]=R7;(将圆心坐标的横坐标X轴数据写入G54工件坐标系)

$P_UIFR[1,Y,TR]=R8;(将圆心坐标的纵坐标Y轴数据写入G54工件坐标系)

IF STATUS==FALSE GOTOF ERROR(如果三个点在一条直线上,报警提示错误,注意该条指令中共有两个等号)

执行完程序之后,计算出的车架座圈圆心坐标被自动输入到G54工件坐标系中,这样就节省了操作工人手动对刀的过程,降低了工人的劳动强度。

(3)探头碰触车架座圈内侧采点的操作技巧。手轮进给挡位调到×1000,使探头沿X或Y轴方向运动至接触被测端面,红色指示灯亮,手轮旋钮反方向倒退一格,使探头与被测件脱离,再将手轮进给挡位调到×100挡位,探头运动至被测面,红色指示灯亮时,控制手轮旋钮反方向倒退一格,分别将手轮进给挡位调到×10、×1挡位,重复上述操作,直至在×1挡位上,测头接触被测面,这样得出的测量数据比较精确。

4. 注意事项

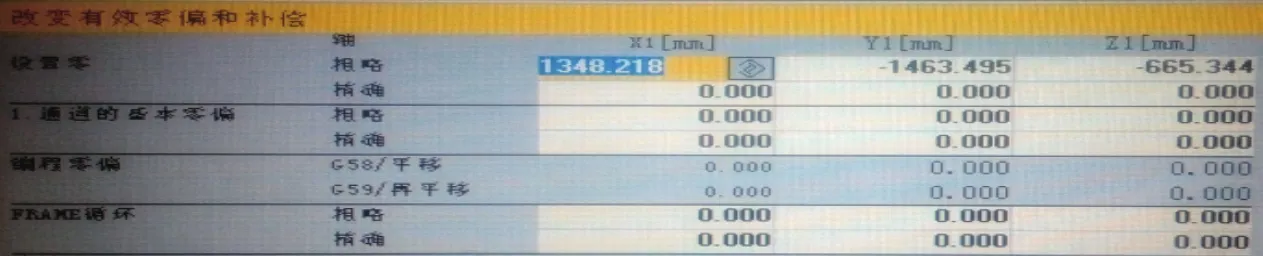

执行完上述测量程序,自动对刀完成之后,要注意检查工件坐标系的零点偏置情况,注意清除缩放、旋转、镜像以及基本零偏等与本次加工无关的坐标偏移指令,因为存在多重工件坐标系,所以基本零偏会一直生效,所以程序中使用G54、G53及G500等指令并不能取消零偏,只会叠加使用。取消零偏的过程为:先切换到JOG模式,按MENUSELECT软键,再按“参数”软键,进入“零点偏置”界面,点击“有效零偏+补偿”软键,点击“详细资料”软键,将里面的各项参数清除即可(见图4)。

图4

5. 结语

在龙门钻铣加工中心上使用三维测头EP40测量车架座圈圆心的方法具有有效性和合理性,此项研究对于扩展数控系统功能具有重要价值,有助于企业用户提高加工效率和产品质量。

收稿日期:(20150424)