对旋轴流通风机流场预测及 两级电机功率匹配研究

2015-02-19温嘉斌和海波

温嘉斌 和海波

(哈尔滨理工大学电气与电子工程学院 哈尔滨 150080)

1 引言

对旋风机是引进国外20 世纪80 年代新技术经消化吸收后研制生产的煤矿井下局部通风机的更新换代产品[1]。从整体结构看,为多级气动力和多级电磁力共同作用的机电一体化装置。对旋风机具有压力系数高、反风性能好、效率较高、总体结构紧凑等优点,在矿山、隧道和船舶等领域的通风换气中获得了广泛的应用[2-4]。

我国针对对旋风机的研究起步较晚,从20 世纪90 年代起,为了适应矿井通风的需要,对矿用对旋风机开展了一系列的研究,旨在减少流动损失,提高效率,降低噪声[5,6]。目前,国内针对对旋风机的研究主要集中于两级对旋叶轮区域,人们对风机内部复杂的三维湍流流场和气流压力脉动的分布情况了解甚少。然而伴随长距离送风的出现,对对旋风机的性能要求越来越高,两级叶轮功率分配不合理引起的叶片断裂、烧毁电机等事故严重影响生产安全[7]。由于相似理论的不适用,对旋风机传统设计方法较强地依赖试验,需采用试验的手段监测风机内部特别是转动叶片上的压力脉动,这种方法消耗大量的人力和财力,且研制周期较长,实施难度大。数值模拟的方法将理论分析与试验研究联系在一起,以其独特的优势逐渐成为研究流体流动的重要手段,大大节约了研发时间,减少了研发费用及新设计带来的风险[8,9]。

为了全面研究对旋风机的性能和特点,本文以一台FBCDZNO14 矿用对旋风机为例,采用CFD方法对对旋风机三维全域流体场进行定常数值模拟,以获得该对旋风机内部流体的流动细节,并在数值模拟结果的基础上分析其内部压力分布特性以及两级电机轴功率的匹配特点,为对旋风机优化设计提供理论依据。

2 计算模型的建立

2.1 物理模型

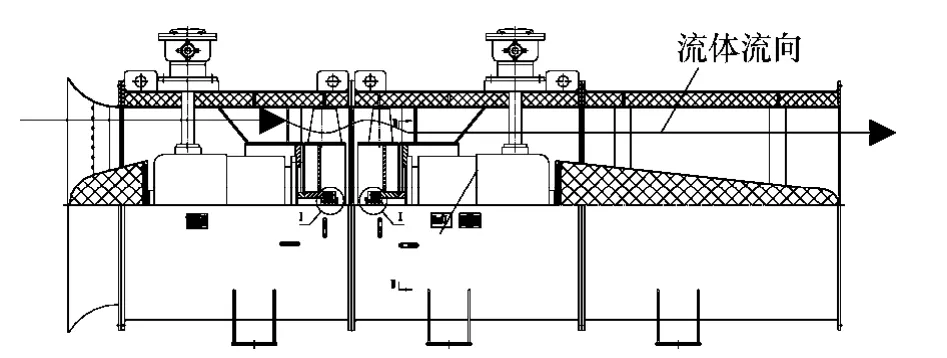

对旋风机主要由集流器、两级电机筒、两级叶轮、扩散器等构成。应用绘图软件Solidworks,按照设计图纸绘制两级叶轮模型,前后两级叶轮均采用机翼形扭曲叶片,分别为13 片和11 片。两级叶轮相对旋转,转速均为980r/min,应用Gambit 建立整机模型。图1 为对旋风机结构图,图2 为对旋风机全流场模型。

图1 对旋风机结构图 Fig.1 The structure diagram of the counter rotating fan

图2 对旋风机全流场模型 Fig.2 The global flow field model of the counter rotating fan

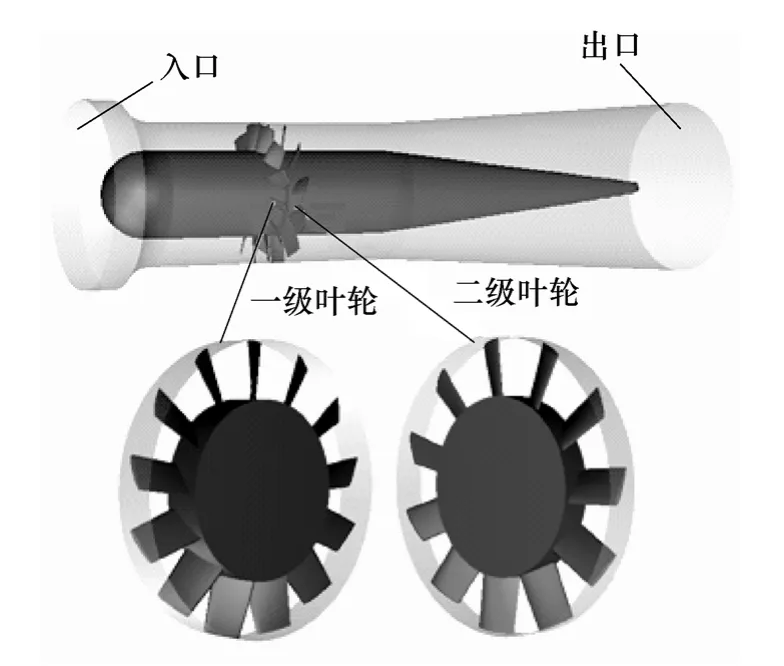

2.2 数学模型

对旋风机内部流体的流动遵循质量守恒定律和动量守恒定律,满足质量连续性方程及Navier- Stokes 方程。同时,对旋风机内部流体为湍流粘性流动,还要遵守附加的湍流输运方程。计算时忽略流体流动过程中的热量交换以及重力对流场的影响,并假设流体是不可压缩的且处于稳定流动状态。

质量守恒方程为

动量守恒方程为

式中 u——速度矢量;

u,v,w——速度矢量u 在x、y、z 方向的分量;

ρ ——密度;

μ——动力粘度;

Su,Sv,Sw——Navier-Stokes 方程的广义源项;

p——流体微元体上的压力[10]。

湍流模型采用基于 Reynolds 平均法的 RNG k-ε 两方程模型,与之对应的k 和ε 的输运方程为

式中 k——湍动能;

ε—— 湍动能耗散率;

Gk—— 由平均速度梯度引起的湍动能k 的产

2.3 基本假设与数值计算

对旋风机内部流体流动数值模拟的基本假设如下:

(1)对旋风机内部流体的雷诺数很大(Re>2 300),属于湍流,因此采用湍流模型求解流体场。

(2)在标准大气压下,忽略对旋风机内部流体所受的浮力和重力。

(3)对旋风机内流体流速远小于声速,即马赫数(Ma 数)很小,故把流体作为不可压缩流体处理。

(4)由于只研究对旋风机内流体流速的稳定状态,即定常流动,故方程中不含时间项。

对对旋风机三维全流场计算域进行非结构化四面体网格划分,加密湍流剧烈变化的两级叶轮区域处的网格。最终全流场计算域的网格单元数为2 371 376,其中两级叶轮部分的网格单元数为1 636 562。图3 为全流场区域三维网格图。

图3 全流场区域三维网格图 Fig.3 The 3D grid of the global flow field

根据对旋风机的结构和其内部流体流动的特点,给出数值模拟的边界条件为:速度入口,自由出口,气流主流方向为轴向。定义两级叶轮区域为旋转区域,采用多重旋转坐标系MRF(moving reference frame)的方法处理两级叶轮的旋转运动[11]。计算过程中采用滑移网格技术实现交界面间的信息传递。方程组采用分离、隐式求解器求解,压力速度耦合选用SIMPLE 算法,方程离散采用二阶迎风格式。叶轮、壳体与流体相接触的所有界面上均采用无滑移固壁条件,在近壁区采用标准壁面函数[12]。在基本假设与给定边界条件的基础上,采用有限体积法对不同工况下对旋风机通风系统内的三维流体场求解域模型进行计算,并对流体场计算结果进行研究与分析。

3 数值模拟结果与分析

3.1 压力场分析

图4a 为集流器表面静压分布图,从图中可以看出集流器表面的静压分布呈带状递进式变化。这是由于随着入口气流速度的逐渐增大,集流器表面的静压值逐渐降低,由图可知进口气流比较均匀稳定,压力梯度的变化不是十分剧烈。图4b 为扩散器表面静压分布图,由图可知扩散器表面的静压分布也呈带状递增规律,气流经过对旋风机两级叶轮对旋加速后,扭速很小,故可认为气流是轴向流入扩散器,最后进入大气的。此外,扩散器的扩压度不能太大,以免气流在扩散器中存在较大的流动损失。

图4 集流器与扩散器处静压分布图 Fig.4 Static pressure distribution in collector and decollator

图5 为对旋风机轴向截面静压分布图,其中①、②、③为两级叶轮进出口处径向截面,这三处截面上的静压分布情况将在图6 中予以说明。从图5 可以看出对旋风机内部流体压力场沿轴向分布的大致规律。周向静压分布的对称性较高,说明当对旋风机工作在设计流量范围内时,其内部流场比较稳定,湍流现象不明显。

图5 轴向截面静压分布图 Fig.5 The static pressure distribution chart in axial section

图6 a、6b、6c 分别为一级叶轮进口处、两级叶轮间隙处以及二级叶轮出口处截面的静压分布图。对比三图可知,经过两级叶轮做功后,静压明显增加,截面上的静压循环交替变化,沿圆周方向有较好的对称性。图6b 中静压沿半径方向由外到内略有降低。

图6 叶轮进出口径向截面静压分布图 Fig.6 The static pressure distribution chart of the impellers’ inlet and outlet radial cross sections

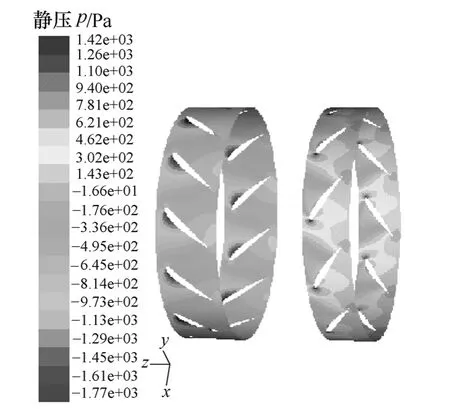

图7 为一、二级叶轮叶根处静压分布云图。对旋风机的主要作功部件为两级叶轮,其表面静压变化剧烈,不会出现像集流器、扩散器表面那样带状的静压分布规律。由图7 可知,靠近压力面处的静压值高于靠近吸力面处的静压值,因此叶根表面前后两侧存在较大的压差,容易产生较大的扰动,湍流度较高。另外,一级叶轮叶根处的静压值要低于二级叶轮叶根处的静压值,两级叶轮表面的静压分布沿周向均具有良好的对称性。

图7 两级叶轮叶根表面静压分布图 Fig.7 The static pressure distribution chart of two-level impellers’ root segment

图8 为两级叶轮叶片压力面和吸力面上的静压分布图。叶轮是旋转做功部件,其压力面推动气流做功,压力面的静压为正,吸力面处形成了一个负压区,其表面的静压值为负。由于流体在运动时率先与叶片压力面前缘发生碰撞,故前缘功率分配较大,从前缘到后缘压力逐渐降低。另外,高压区与低压区均出现在叶片顶端及叶片边缘位置上。

图8 压力面与吸力面静压分布图 Fig.8 Static pressure distribution in blade’s pressure surface and suction surface

3.2 性能分析

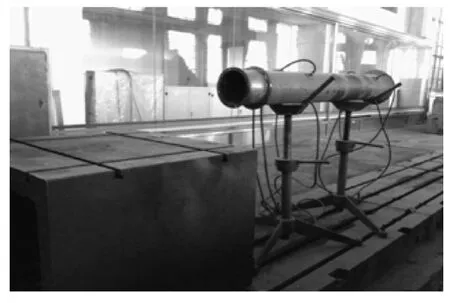

图9 为对旋风机性能试验的风管式试验装置,本装置为C1—C 型[13],进口侧管道,在风管中测压,进口测量段长度为5.5m。

图9 风管式试验装置 Fig.9 The wind pipe test device

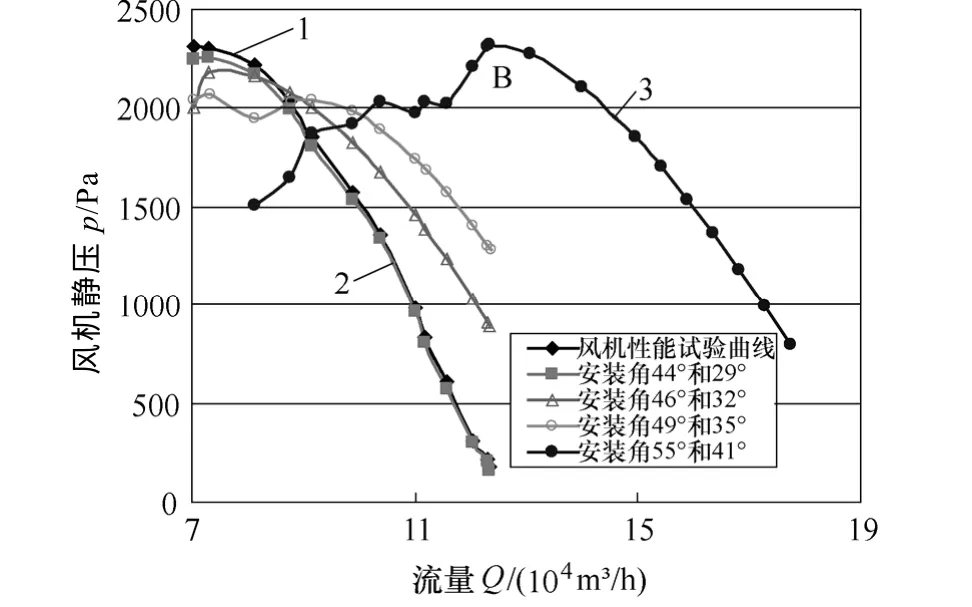

图10 为不同安装角下对旋风机的静压-流量曲线图(转速为额定)。其中曲线1 是叶片安装角为44°和29°时该对旋风机试验所得静压-流量曲线,曲线2 是叶片安装角为44°和29°时该对旋风机数值模拟所得静压-流量曲线。对比曲线1 和曲线2 可知,数值模拟的结果与试验结果在数值上是比较接近的,且变化趋势一致。说明数值模拟结果能够正确地反映风机内部流动情况,用数值模拟的方法研究对旋风机性能准确度高。由曲线2 可以看出,随着流量的减少,对旋风机所能提供的风压逐渐增大。这是由于当对旋风机运行在稳定的工况区域时,随着通风距离的加长,通风系统风阻逐渐增大导致的。由曲线3 可以看出,轴流式对旋风机静压特性曲线呈马鞍形。当对旋风机工况点进入曲线最高点B 的左边时,出口的压力与对旋风机的风量失去对应,风机失稳,导致对旋风机出现喘振现象,降低设备运行的安全性。同时,考虑到电网电压波动可能造成对旋风机转速下降,因此要求工况点的风压不得超过最高静压的90%[14,15]。

图10 不同叶片安装角下对旋风机的P-Q 曲线图 Fig.10 The counter-rotating fan’s P-Q graph in different blade setting angles

另外,由图10 还可知,不同安装角下对旋风机的稳定工况区是不同的。随着前后两级叶轮叶片安装角的增大,其全压-流量曲线逐渐右移,对旋风机的稳定工况对应的流量值逐渐增大。

图11 为该对旋风机在不同叶片安装角下的效率曲线图。其中曲线1 为叶片安装角44°和29°时该对旋风机试验所得效率曲线,曲线2 为叶片安装角 44°和 29°时该对旋风机数值模拟所得效率曲线,a、b 两点分别为此安装角下数值模拟所得到的效率最高点和效率最低点。曲线1 和曲线2 两者的变化趋势一致,误差在可接受范围。另外,由图11可知,在叶片安装角为44°和29°时,较小的流量范围内效率的波动比较大,不同安装角下风机的高效率段所对应的流量区间不同。所以随着煤矿开采距离的增加,对旋风机的送风距离不断加大,可以考虑改变其两级叶轮叶片的安装角以保证该对旋风机处于高效运行状态。

图11 不同叶片安装角下对旋风机效率曲线图 Fig.11 The counter-rotating fan’s efficiency curve in different blade setting angles

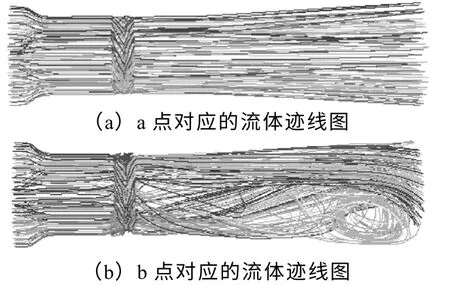

图12 为图11 中a、b 两点所对应的流体迹线图。图12a 中流道内气体流动比较平稳,无涡流,出口处无明显旋绕现象,故此工况处对旋风机的运行效率最高。图12b 中流道内气体流动不再平稳,有回流迹象,并在出口处形成涡流致使对旋风机效率降低,并容易导致喘振现象的发生。

图12 a、b 两点处流体迹线图 Fig.12 The fluid trace map of the point a and b

3.3 两级电机轴功率匹配分析

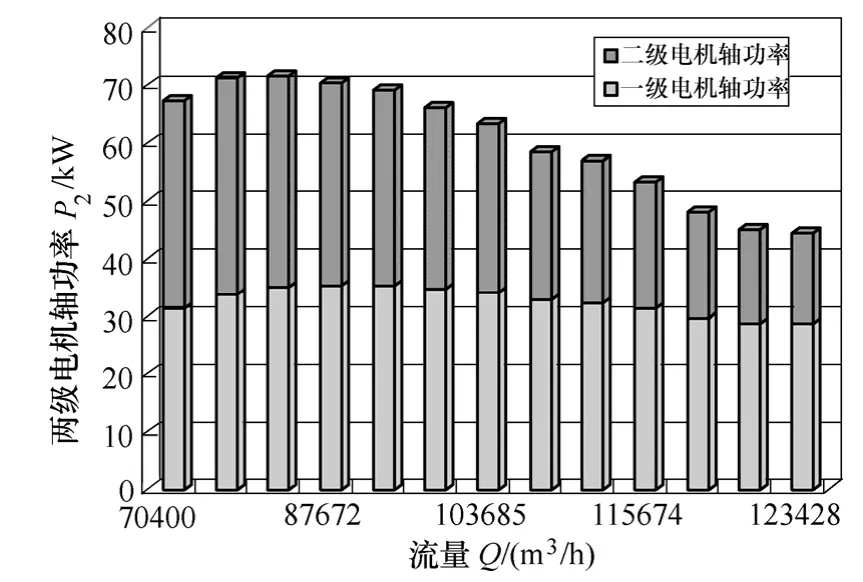

总结对旋风机的故障原因时发现电动机尤其是二级电动机的烧毁占风机故障的主要部分。对旋风机运行时,一级叶轮作为风量的保证,二级叶轮进一步作功提高其通风压力,这使得对旋风机可以工作在长距离送风状态[16]。图13 为安装角44°和29°下不同工况时两级电机轴功率分配图。结合图 10可知,当送风距离较短时,送风量较大,风压低,第一级电机的输出功率较高,第二级电机的输出功率很低,存在“大马拉小车”现象;当送风距离加长时,系统的阻力系数增加,一级叶轮和负载功率率先达到最大值,然后送风量逐渐减小,风压逐渐升高,此时二级叶轮将充分发挥作用,其输出功率较高。但二级电机不能满足二级叶轮功率的过大增幅,将会造成二级电机过载。同时,由于对旋风机的电机都是固定在风道中间的,主要依靠高速流动的气流来冷却电机。但是由于长距离通风时的风量显著减少,两级电机尤其是二级电机的冷却效果显著恶化,致使轴承温度升高,长时间的连续运行导致电机烧毁。而对旋风机的使用工况大多处在长距离送风状态,所以第二级电机是否能够安全稳定运行更值得关注。

图13 安装角44°和29°时两级电机轴功率匹配图 Fig.13 The two-level motor’s shaft power matching chart in setting angle 44°and 29°

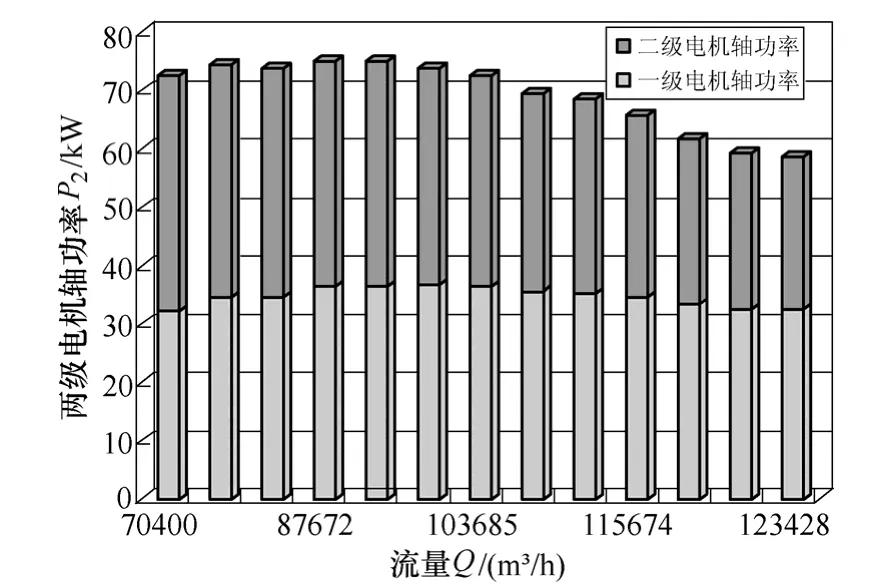

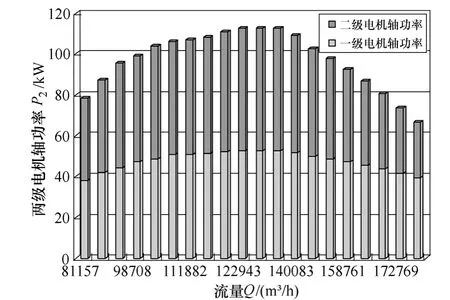

对旋风机两级叶轮叶片的安装角均是可调整的。由于风机在实际使用过程中,其送风距离会发生变化,所以不同工况下的最佳安装角也会随之改变。图14~图16 为不同安装角下两级电机轴功率匹配图,从图可以看出在相同工况下,安装角越大,两级电机功率匹配度越高,但是两极电机的输出功率越也大。因此还需从节能角度出发,综合考虑具体的送风距离和电机功率匹配情况,确定最佳安装角。由图还可以明显看出在哪些工况点会出现“大马拉小车”或“小马拉大车”的现象。这样就可以为实际运行时有效提高电机及风机的运行效率提供理论依据,同时可预测电机过载情况,在实际匹配中可有效避免电机因过载而烧毁。

图14 安装角46°和32°时两级电机轴功率匹配图 Fig.14 The two-level motor’s shaft power matching chart in setting angle 46°and 32°

图15 安装角49°和35°时两级电机轴功率匹配图 Fig.15 The two-level motor’s shaft power matching chart in setting angle 49°and 35°

图16 安装角55°和41°时两级电机轴功率匹配图 Fig.16 The two-level motor’s shaft power matching chart in setting angle 55°and 41°

4 结论

以对旋风机整机为研究对象,应用流体动力学理论,采用CFD 方法对一台抽出式矿用对旋风机全流场进行定常数值模拟,得到了对旋风机各部分压力场的分布情况,同时分析了对旋风机在不同的通风距离工作时,其压力特性、效率特性及两级电机功率匹配特点,以及改变两级叶轮叶片安装角对风机性能的影响。数值模拟结果与实测值进行比较,误差满足工程实际要求,表明所采用的基本假设与给定的边界条件比较合理。模拟结果可用于对旋风机的性能预测和优化设计,同时可以为两级电机的选择及对旋风机运行中叶片安装角的调整提供理论依据。

[1] 周兵,陈乃祥.双流道叶轮内部三维定常湍流数值模拟[J].清华大学学报 (自然科学版),2005,45(8):1130-1133.

Zhou Bing,Chen Naixiang.Numerical simulation of 3-D steady turbulent flow in a double channel impeller[J].Journal of Tsinghua University (Science and Technology),2005,45(8):1130-1133.

[2] 王振羽.对旋式轴流通风机设计中的几个问题[J].风机技术,1999(6):15-17.

Wang Zhenyu.Problems in design of counter rotating axial fan[J].Compressor Blower & Fan Technology,1999(6):15-17.

[3] Cho L,Choi H,Lee S,et al.Numerical and experi- mental analyses for the aerodynamic design of high performance counter-rotating axial flow fans[C].American Society of Mechanical Engineers,2009,2:231-244.

[4] Shigemitsu T,Fukutomi J,Okabe Y.Performance and flow condition of small-sized axial fan and adoption of contra-rotating rotors[J].Journal of Thermal Science,2010,19(1):1-6.

[5] 毛军,杨立国,郗艳红.大型轴流风机叶片的气动弹性数值分析研究[J].机械工程学报,2009,45(11):134-139.

Mao Jun,Yang Liguo,Xi Yanhong.Numeric analysis of on the pneumatic elasticity of large axial-flow fan blade[J].Journal of Mechanical Engineering,2009,45(11):134-139.

[6] Zhou Jianhui,Yang Chunxin.Parametric design and numerical simulation of the axial-flow fan for electronic evices[J].IEEE Transactions on Components and Packaging Technologies,2010,33(2):287-298.

[7] 李伟力,杨雪峰,顾德宝,等.多风路空冷汽轮发电机定子内流体流动与传热耦合计算与分析[J].电工技术学报,2009,24 (12):24-31.

Li Weili,Yang Xuefeng,Gu Debao,et al.Calculation and analysis of fluid flow and heat transfer of air- cooled turbo-generator with multipath ventilation[J].Transactions of China Electrotechnical Society,2009,24(12):24-31.

[8] Lee K S,Kim K Y,Samad A.Design optimization of low-speed axial flow fan blade with three-dimensional RANS analysis[J].Journal of Mechanical Science and Technology,2008,22(10):1864-1869.

[9] Li Y,Ouyang H,Du Z.Experimental research on aerodynamic performance and exit flow field of low pressure axial flow fan with circumferential skewed blades[J].Journal of Hydrodynamics,Ser.B,2007,19(5):579-586.

[10] 王福军.计算流体动力学分析-CFD 原理与应用[M].北京:清华大学出版社,2004.

[11] 周封,熊斌,李伟力,等.大型电机定子三维流体场计算及其对温度场分布的影响[J].中国电机工程学报,2005,25(24):128-132.

Zhou Feng,Xiong Bin,Li Weili,et al.Numerical calculation of 3d stator fluid field for large electrical machine as well as influences on thermal field distribu- tion[J].Proceedings of the CSEE,2005,25(24):128- 132.

[12] Yan Xiaokang,Wang Lijun,Zhang Jingsong,et al.Numerical and experimental investigation on effect of installation angle of rotor blade on axial flow fan[C].2010 International Conference on Mechanical and Electrical Technology (ICMET),2010:359-363.

[13] 宋玲.风机试验台的CFD 流场分析与试验研究[D].乌鲁木齐:新疆农业大学,2005.

[14] Vad J,Bencze F.Three-dimensional flow in axial flow fans of non-free vortex design[J].International Journal of Heat and Fluid Flow,1998,19(6):601-607.

[15] Shin Y H,Kim K H,Kang C S.Unsteady pressure measurements around rotor of an axial flow fan under stable and unstable operating conditions[J].JSME International Journal Series B,2005,48(1):56-64.

[16] 黄家友,邓海顺.对旋式通风机二级电机的过载分析及改进设计[J].风机技术,2004(5):14-16.

Huang Jiayou,Deng Haishun.Overload analysis and improved design for two step motor of counter rotating fan[J].Compressor Blower & Fan Technology,2004(5):14-16.