基于过程系统工程的火电站热力系统模拟研究

2015-02-19车德勇李少华

高 龙,王 迪,车德勇,李少华,白 章

(1.东北电力大学能源与动力工程学院,吉林吉林132012;2.中国大唐集团科学技术研究院,北京100033;3.中国科学院工程热物理研究所,北京100190)

火电厂是复杂能量系统,运用传统的能量计算及分析方法[1-2],不但计算量大而且不能准确分析系统变量之间的关系。近年来,以定量和定性相结合的方法对大系统作全面的模拟、分析取得了较好的效果[3-5]。其中,应用过程系统工程的模拟方法[6],确定系统各部位的信息并推定系统特性,在复杂的化工系统中应用广泛。本文以某200 MW热电联产系统为研究对象,应用通用型模拟软件Aspen Plus对发电系统中多循环嵌套的复杂网络进行建模研究,并对系统性能进行计算分析。

1 系统模拟原理及方法

1.1 系统结构分析

设备数量巨大、多循环结构复杂的网络系统,需要数以万计的各类偏微分、线性及其它形式的方程组进行数学描述,方程组共同求解对于常规方法难以实现,并且存在计算效率及精度等问题。因此,通过系统结构分析将复杂网络系统分解成多个相对独立的子系统,以降低系统计算维度及收敛迭代次数,通常包括系统结构的数学描述、系统分隔、不可再分块的切断以及计算次序的确定四个主要步骤[7],如图1所示。

图1 系统结构分析过程

(1)系统结构描述

实际的大型复杂系统都是由众多设备和管路组成的精密系统,但其中许多辅助设备及管路对系统整体影响不大,系统越复杂越不利于计算机对数据的读取及整体的运算,因此对复杂多循环网络系统进行归纳、简化和数学描述是必要的。鉴于此,运用离散数学中的图论方法,将复杂的网络结构、拓扑关系抽象成图,并作为一定逻辑关系的特定表达形式[8]。以单元设备或虚拟单元为结点,将对系统影响不大的设备简化,对代表工质流动和能量交换的过程以符号标示,利用标有符号点和线的对系统设备、工质及能量关系进行数学描述。

(2)系统分隔

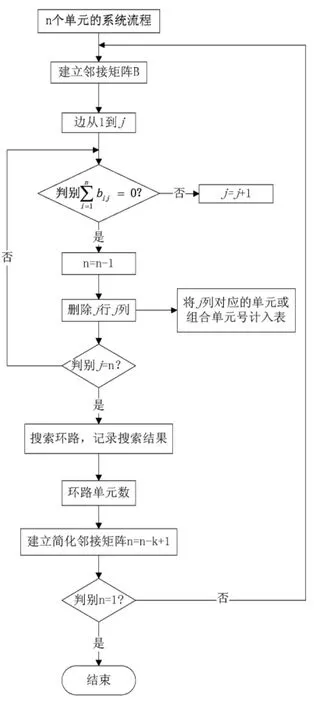

系统分割过程中相对独立的分离复杂的循环结构,并将其分解至不可继续拆分的程度,该过程不仅划分了系统计算的层次性,也是数学计算中的一个降阶过程。升幂法、邻接矩阵通路搜索等方法是目前系统分隔过程常用的方法,其中邻接矩阵通路搜索法在通用型模拟系统中应用广泛,通过相对复杂的算法编程实现复杂系统的自动分隔计算,可在计算过程中节省大量的存储空间,详细计算框图如图2所示。

(3)不可再分环路的切断与排序

图2 邻接矩阵通路搜索法逻辑框图

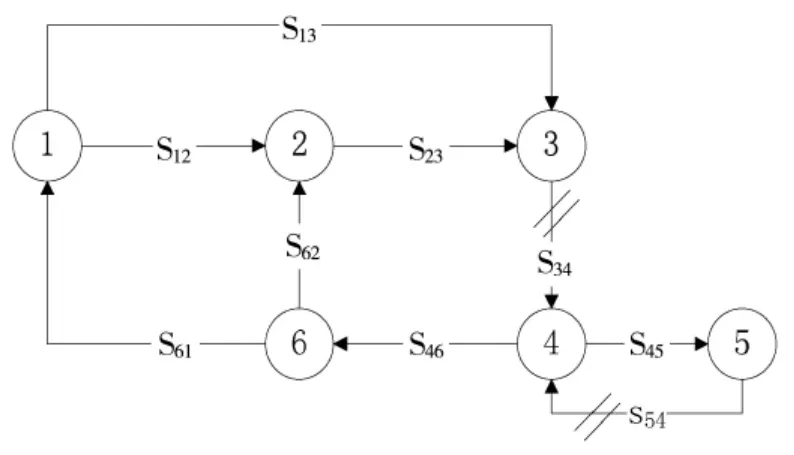

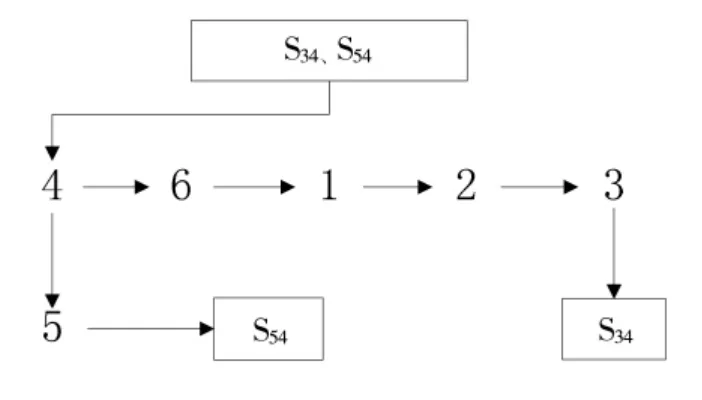

若不可再分的子系统是由若干单元和环路组成,需断开部分外部变量,以方便整体的线性化,此时迭代变量维数大大降低,在得到切断变量的计算之后,应用迭代算法进行迭代计算,从数学角度出发,该过程也是对系统整体计算的进一步降阶和简化。在不可再分环路的计算顺序上,被切断流股视为已知,输入部分全部已知的单元及其输出部分为已知,并且优先计算该单元,然后使用上述原则继续寻找下一个可计算单元,如此重复至到回到切断位置,不可在分块M1及计算次序如图3-图4所示。

图3 不可再分块M1

图4 M1的计算次序

1.2 单元过程模型化

系统模拟的数学模型由两部分组成,即系统所包含的单元数学模型和描述系统中各单元之间拓扑关系的结构数学模型。系统流程的单元数学模拟属于混合型模型,在建模过程中通过做出适当的假定和简化,不仅易于数学描述、求解方便有效,又能反映单元过程的基本规律。在对客观过程充分理解的基础上,对单元过程建立物理模型,然后通过推导加以数学描述,其基本步骤如表1所示。

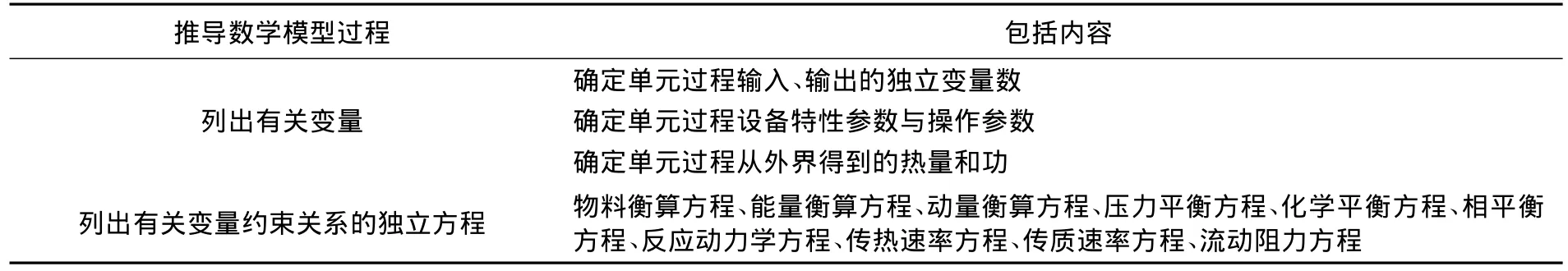

表1 单元过程数学建模方法

1.3 系统模拟求解方法

系统模拟的实质是求解系统中全部的非线性方程组,若采用一般性算法对该组方程进行求解会造成代数和微分模型混合、高度非线性等复杂情况,不利于高效准确的获得系统参数,而序贯模块法的应用能够有效的解决以上问题,通过对单元过程数学模型的整合,再将各单元过程以一定的次序联接,序贯计算系统数学模型。系统模拟的描述性方程组包括:单元模型方程、流股连接方程、物性估算方程和设计规定方程,序贯模块法求解系统模拟问题和设计型问题时的迭代收敛过程包括:基本参数下的工质物性估算迭代收敛过程,单元模块变化过程计算的迭代收敛过程,子系统循环计算过程的迭代收敛过程和计算符合设计规定值的迭代收敛过程[9]。其中,子系统循环迭代收敛过程为系统模拟中的重要环节,对迭代变量进行修正的基本方法包括:直接迭代法、Wegstein法、Newton法和综合算法等。

2 火电机组热力系统建模与仿真

火电厂的汽轮机热力系统是具有代表的复杂能量转换系统[10]。本文以某热电联产机组的汽轮机热力系统为研究对象,该系统包括一次中间再热的汽轮机本体、凝汽器、低压加热器、除氧器和高压加热器等主要设备。

2.1 系统建模

(1)系统结构分析

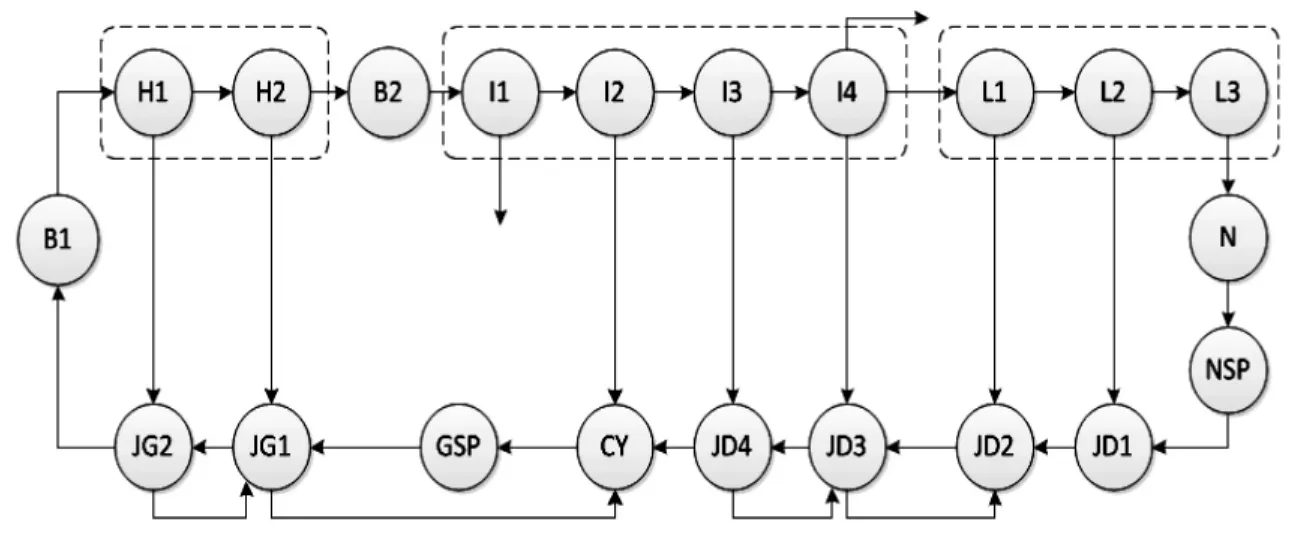

在该系统中将锅炉系统以两台换热器的形式简化,系统模拟完成后通过热流与锅炉系统耦合;该机组汽轮机为三缸结构共32级、8段抽汽,考虑到缸体内抽汽级处蒸汽的状态变化,在模拟过程中将实际缸体按抽汽级数继续按模块划分;将多台凝结水泵或给水泵分别以一个模块进行模拟。经过结构分析及简化后的热力系统如图5所示。

图5 热力系统基本结构信息图

(2)物性方法及计算模型选择

由于汽轮机热力系统中工质只有水和水蒸汽,因此在蒸汽循环的物性方法中Aspen Plus提供了两种方法,分别是STEAMNBS和STEAM-TA,本文经过对比选择了STEAMNBS方法,该方法采用了1984年美国国家标准局(NBS)和科学研究委员会(NRC)制定的水蒸汽相关热力学性质,水蒸汽性能国际学会(IAPS)制定的水蒸汽相关传递特性,适应的温度范围约是0℃至1 700℃,最大压力为1 000 MPa。

(3)单元模块选择

根据系统工程理论的模块化建模方法,可以将该系统中的设备分为三大类:压力变送设备、换热设备及相关辅助设备,具体模块及功能如表2所示。

表2 汽轮机热力系统单元模块分类及应用

(4)多循环系统建模方法

由于该系统多循环嵌套的复杂特性,模拟过程不宜采用整体建模计算的方法。通过结构分析将汽轮机高中低压缸按抽汽位置被划分为9个模块,汽轮机本体模块为纯序贯结构,不存在循环及收敛过程,因此首先应用Comper、Valve、FSplit等模块对汽轮机本体进行建模,其中Comper模块提供了包括标准等熵模型(Isentropic)、ASME模型、GPSA模型等8种计算模型,排气压力(Discharge Pressure)、压力比率(Pressure Ratio)等模型参数。本文选择了标准等熵模型,通过设置排气压力、等熵效率和机械效率对排气温度、输出功率等参数进行计算,在汽轮机本体模型构建完成后计算发现在功率和抽汽参数方面略有偏差,原因是尚未进行回热加热系统的耦合,耦合后通过各层循环的收敛计算会对汽轮机本体参数进行修正;另一方面,由于汽轮机调节级与高压缸内其它级组在等熵热降、速度比、反动度等方面都存在很大差异,因此将调节级单独划分模块进行模拟,避免影响高压缸整体精度;最后,在低压缸排汽位置的模拟过程中,需要在收敛计算的有效相态(Valid Phases)选项中选择汽液共存(Vapor-Liquid)的状态。

通过邻接矩阵通路搜索法确定系统分隔流股为各回热加热器的疏水流股,因此在应用MHeatX模块对回热加热器进行模拟时,采用逆向单循环的方法,如图6所示,即H1+JG2+B1→H2+JG1+JG2+B1+H1……以此类推。在应用MHeatX对加热器加热过程进行单元模拟时,需要应用设计规定(Design Spec)方法,在保证所求流股在允许偏差内的情况下对该级抽汽量进行修正计算,计算下一循环时先将上一循环的设计规定设置为隐藏(Hide)状态,本循环收敛后再将上一循环的设计规定恢复进行二次核算,以保证计算精度和计算效率。以汽轮机本体与JG2耦合为例,在模拟JG2的过程中将疏水S1与下一循环断开,给水GS1作为所求的目标流股,通过对GS2的详细参数和S1目标参数的设定,所求得的GS1温度与设计温度相差0.1℃。建立设计规定DS-1,设定温度允许偏差为0.05℃,调整变量为C1流量,通过系统迭代计算将C1流量修正0.002 t/h。

图6 逆向单循环法示意图

2.2 模拟误差分析

高压缸中调节级内效率与2至12级变化幅度很大,因此单独模拟。模拟结果如图7所示,内效率趋势与设计数据吻合,各模块平均相对误差为0.004 87,其中,由于27级为汽轮机排气,压力由第26级的0.0185 MPa降至背压状态的0.004 9 MPa,并且工质处于汽液两相状态,造成模拟误差增大到0.041,但对整体趋势及功率影响不大;在汽轮机功率的模拟结果中,各模块功率平均相对误差为0.006 52,如图8所示,调节级结构功能特殊,工质流量、压力、温度等在调节级变化都很大,设计等熵热降为89.28 kJ/kg,其余级均为36 kJ/kg左右,导致相对误差达到0.032,但对整体趋势影响不大。

图7 额定工况汽轮机内效率模拟误差分析

图8 额定工况汽轮机各模块功率模拟误差分析

本系统为定压模拟,涉及到循环收敛计算的抽汽系统与加热器疏水系统温度与流量会存在误差,设定汽轮机模块的排汽压力,通过调整内效率调整各模块的抽汽温度,各模块内效率发生改变的同时引起汽轮机功率的变化,对各工况进行模拟后,汽轮机功率的相对误差最大值为0.019 86,平均相对误差为0.007 43,如图9所示。

图9 不同工况汽轮机整体功率模拟误差分析

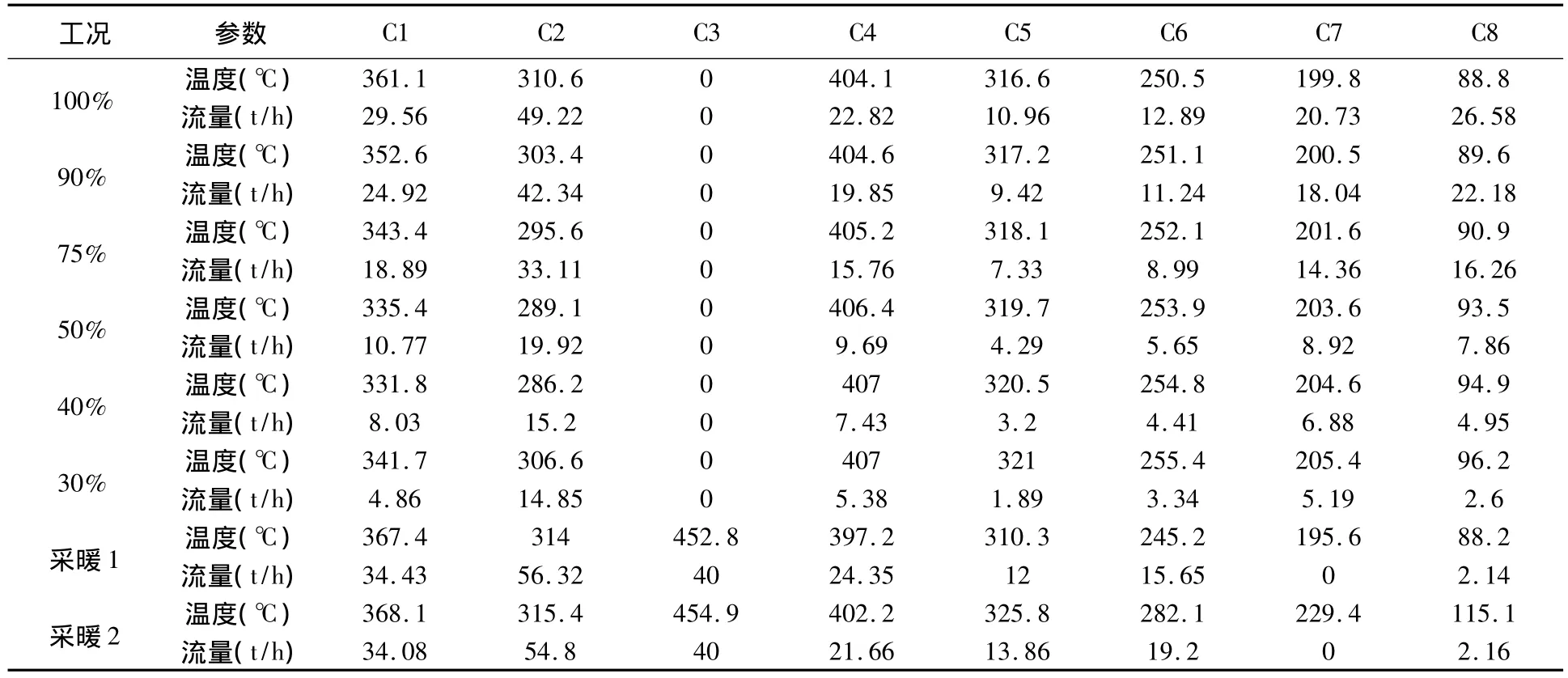

在回热加热系统中,为了调整回热加热器的蒸汽入口温度、疏水温度、上下端差等参数更接近于设计值,采用设计规定的方法依次调节各子系统的循环流量,通过整体调整后抽汽温度平均相对误差0.000 38,抽汽流量平均相对误差0.013 11,疏水温度平均相对误差0.005 34,疏水流量平均相对误差0.010 07,不同工况模拟抽汽温度及流量如表3所示。

表3 不同工况抽汽温度及流量模拟参数

3 模拟结果分析

(1)纯凝工况机组经济性评价

通过系统流程模拟、耦合及收敛计算,得出不同工况条件下系统各点的模拟参数。以热力学第一定律为基础,在Aspen Plus中运用Fortran语言编程,用热量法定量计算该热电厂在纯凝工况下热经济性指标以评价其热经济性。如图10所示,选取6组纯凝工况,模拟计算其汽轮机绝对内效率ηi、锅炉效率ηb、总效率ηcp等热经济指标,其中选取部分管道计算管道效率,平均管道效率均在0.98-0.99之间;汽轮机绝对内效率直接影响总效率的变化情况,并随负荷变化较大,负荷位于75%以上时变化趋于平稳;锅炉效率在纯凝工况随负荷降低而略微减小,最低效率不低于0.9。

图10 机组主要效率随负荷变化规律

汽轮发电机组的汽耗率d和热耗率q为评价机组运行经济性的重要指标,其中q的大小主要取决于汽轮机绝对内效率ηi,这两项指标均是发电厂重要热经济性指标,从图11中可以看出该机组在纯凝工况下随着机组负荷的增加汽耗率先降低后升高,最高汽耗率在30%负荷时,汽轮发电机组汽耗率为3.1375 kg/(Kw·h),最低汽耗率在大约75% 负荷2.8 726 kg/(Kw·h);汽轮发电机组的热耗率q随负荷的增加逐渐下降,最高热耗率在30%负荷时,汽轮发电机组热耗率为9442.51 kJ/(Kw·h),最低热耗率为额定状态下的8 221.76 kJ/(Kw·h)。

图11 纯凝工况汽耗率和热耗率随负荷变化规律

图12 发电厂热耗量与热耗率随负荷变化规律

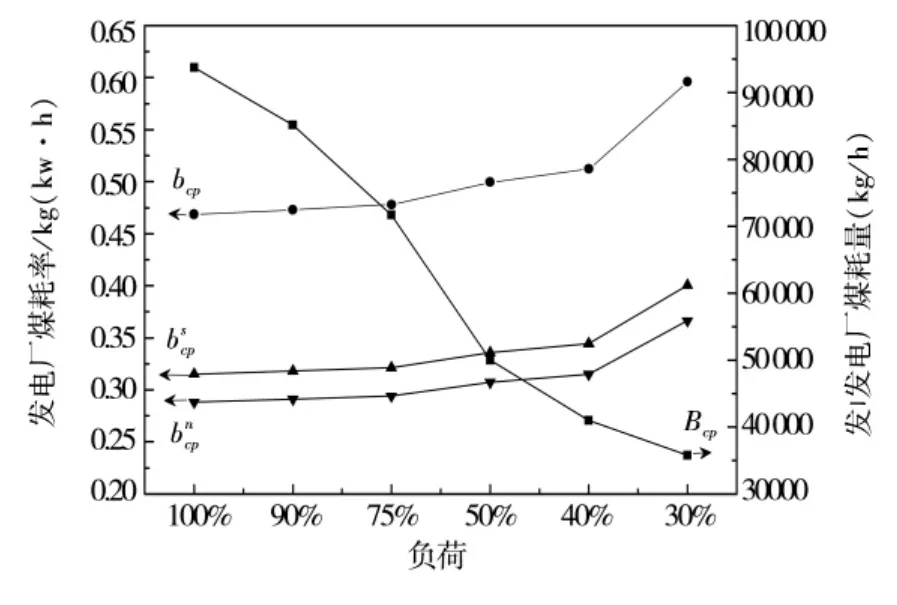

标准煤的低位发热量为29 270 KJ/kg,该机组设计煤种低位发热量17 997 KJ/kg,发电厂纯凝工况热耗量及热耗率随负荷变化趋势如图12所示,随着机组负荷的增加全厂热耗量逐渐增大,热耗率逐渐降低;在煤耗量与煤耗率的计算中,随着机组负荷的增加煤耗量逐渐增加、煤耗率逐渐下降,全厂供电标准煤耗率为0.3 kg/(Kw·h)左右,该机组在该煤种下的煤耗率与供电标准煤耗率相差约0.13 kg/(Kw·h),如图13所示。

(2)采暖工况机组经济性分析

图13 发电厂煤耗量与煤耗率随负荷变化规律

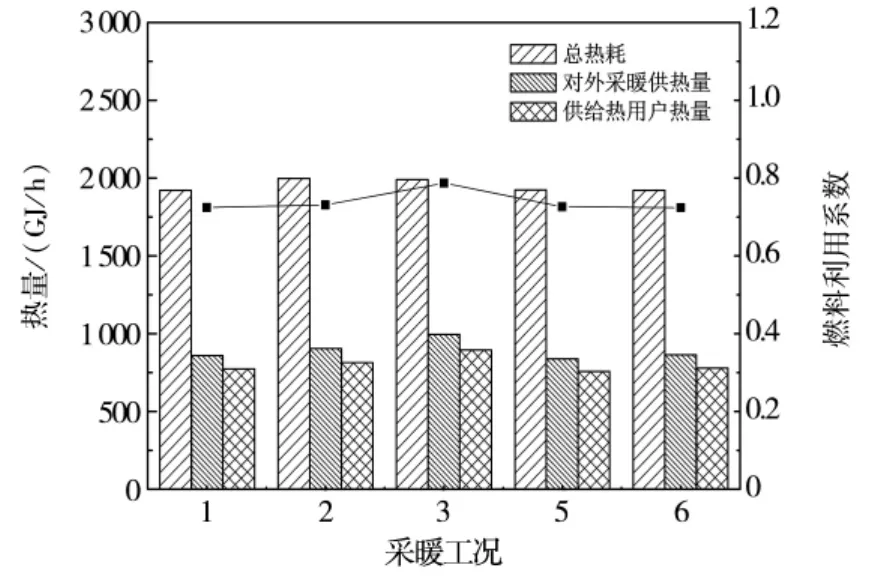

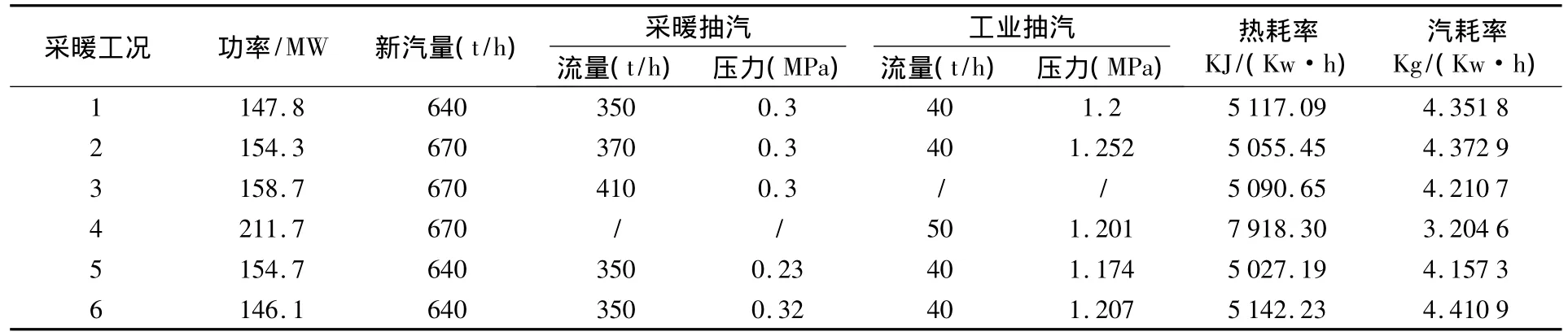

在供热状态下,本文模拟6个采暖抽汽工况包括:额定工业、采暖抽汽工况,最大工业、采暖抽汽工况,最大采暖抽汽工况,最大工业抽汽工况,额定工业、采暖抽汽(0.23 MPa)工况,额定工业、采暖抽汽(0.32 MPa)工况。在各工况下汽轮机一部分蒸汽作为工业抽汽和采暖抽汽,新汽量增加到640 t/h至670 t/h,汽耗率均高于纯凝发电状态,在额定工业、采暖抽汽工况下汽耗率为4.351 8 kg/(Kw·h);由于热电联产蒸汽流股对热能的充分利用,在热耗率方面均低于纯凝工况,在额定工业、采暖抽汽工况下热耗率为5 117.09 KJ/(Kw·h),其它采暖抽汽工况主要参数如表4所示,其中除4号(最大工业抽汽工况)热耗率与汽耗率与其它工况差别较大,其余工况的热耗率及汽耗率均在5 000 KJ/(Kw·h)和4.2 Kg/(Kw·h)左右,如图14所示;各采暖工况供给热用户的热耗约为750 GJ/h,燃料利用系数为0.75,其中不同工况的对比情况如图15所示。

图14 不同采暖抽汽工况热耗率及汽耗率情况

图15 不同采暖工况供热热量及燃料利用系数

表4 采暖抽汽工况机组主要参数对比

热电联产系统总热耗的传统分配方法主要包括热量法、实际焓降法和火用方法三类方法。其中热量法以只考虑能量的数量,不考虑能量的质量差别的特点,使发电部分的节能效果更为明显;实际焓降法是按联产汽流在汽轮机中做功的比例来分配,由发电方面承担系统的损失,供热方面的节能效果更为明显;火用方法,同时考虑热能的质量和数量上的差别,将热耗量按最大做功能力比例分配,具有较为完善的热力学理论基础,以三种分配方式的计算方法计算最大采暖抽汽工况如表5所示,其中从三种方法对比,火用方法折中并更为接近实际情况。

表5 热电联产系统总热耗的分配方法对比

4 结 论

本文针对复杂能量系统的全局计算和模拟问题进行了研究,以某200 MW热电联产机组热力系统为研究对象,通过应用多循环系统的建模方法和整体求解方法,实现了复杂系统的整体定量计算,与传统方法相比提高了计算效率和计算精度。通过对研究对象的误差分析和模拟计算分析,实现了系统局部关键参数的判断与预测以及系统整体综合状态评价,该模拟方法在火电机组和其它复杂能量转换系统中的应用,可在节能改造、经济性分析、故障诊断等方面起到重要作用。

[1]李勇,李仁杰,曹丽华,等.凝汽式汽轮机低压缸相对内效率在线检测方法[J].化工机械,2014,41(3):316-322.

[2]吕国强,王华,马文会,等.小龙潭电厂300MW机组热力系统火用分析[J].动力工程学报,2011,31(2):85-89.

[3]韩中合,王营营,王继选,等.碳补集系统与燃煤机组热力系统耦合的热经济性分析[J].化工进展,2014,33(6):1616-1623.

[4]陈峦,黄琦,陈池.基于目标参数和储能容量约束的风电功率平滑策略[J].中国电力,2013,46(6):63-69.

[5]胡剑辉,林汝谋.总能系统模块化建模及新算法的探讨[J].燃气轮机技术,1996,9(4):14-20.

[6]赵渊,周念成,谢开贵,等.大电力系统可靠性评估的系统状态抽取方法研究[J].中国电力,2006,39(6):5-9.

[7]陆恩锡,张慧娟.化工过程模拟—原理与应用[M].北京:化学工业出版社,2011(3):5-6.

[8]冉鹏,李庚生,张树芳,等.基于图论的火电机组热经济性定量分析方法[J].中国电机工程学报,2012(14):20-26.

[9]陆恩锡,张慧娟.化工过程模拟—原理与应用[M].北京:化学工业出版社,2011(3):5-6.

[10]金建国,商建波,刘欢,曹丽华.汽轮机相对内效率测量及计算方法研究[J].东北电力大学学报,2012,32(6):72-76.