汽轮机汽封间隙控制策略

2015-02-18段森毕雪

段森, 毕雪

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引言

汽封是汽轮机关键零部件之一,其性能的优劣,不仅影响机组的经济性,而且影响机组可靠性,已越来越受到人们的关注。目前,随着进汽参数、单机功率的不断提高以及机组频繁的调峰运行,汽封的经济性和安全性问题日益突出。近年来,随着汽轮机设计制造技术的不断提高以及国外先进技术的引进,已出现了多种新型的汽封结构型式,一定程度上改善了汽封的性能,为汽轮机组的安全经济运行提供了新的保障。因此,使用各种先进的汽封形式和确定更加合理的汽封间隙是进一步提高汽轮机效率的有效手段。但汽封形式选择是否正确或汽封间隙设置是否合理,不但直接影响能否提高机组效率,而且给汽轮机的稳定运行带来极大的安全隐患。

1 汽封间隙的特点

在汽封形式上,每种汽封结构均有其特定的使用条件,偏离其最佳的工作条件便不能达到最理想的使用效果。所以在我们准备使用某种汽封结构时,必须真正了解其技术特点和技术参数,比如汽轮机设计时在某些部位需要有一定量的蒸汽泄漏量,以便完成某些特定的功能(如调整转子推力、对转子高温区进行冷却等),但有些发电厂业主和汽封制造厂家并不了解汽轮机的工作特点和运行特性,一味追求其密封效果,这样不但无法达到提高机组效率的预期目标,甚至有可能给机组造成意想不到的伤害。

对于汽封间隙,更不能单纯地追求越小越好。汽封间隙的大小和汽轮机的部件尺寸和结构特点有直接关系,与其运行模式更是密不可分的。汽封齿径向间隙的设计需要考虑机组运行时所有瞬态的影响,同一道汽封的径向间隙是随着汽封环不同的角度位置而变化的,在瞬态运行条件和冷态静止条件的间隙差应该在垂直方向的转子顶部和底部位置进行计算,然后将这些值平均,用以决定水平两侧的间隙。另外,计算汽封间隙要考虑的因素非常多,如围带变形、叶片及叶轮离心力、叶片及叶轮的热膨胀、转子及静子挠度、油膜厚度等十余种因素,因此汽封间隙的设计值是充分考虑各种因素的综合结果,在不了解汽封间隙的计算原理的情况下,不要轻易减小汽封间隙。

2 汽封间隙的控制

目前,各汽轮机制造商在汽封间隙计算和制造误差上已经非常精确,但鉴于转子振动、安装和测量误差等因素影响,其间隙往往达不到满意的程度。本文根据现有的最新技术,提出如下汽封间隙控制策略。

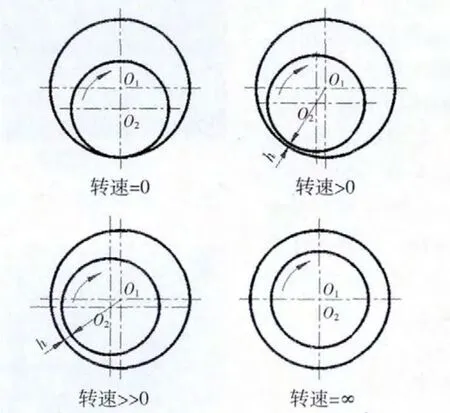

2.1 汽封间隙设计时考虑油膜使转子斜上浮动的影响

在设计方面要综合考虑各种因素对汽封间隙的影响,除间隙计算常规考虑的因素外,还要考虑转子在转动时,转子轴颈在轴瓦油膜上“浮动”(见图1),因而使转子在垂直面和水平面上产生相应的偏心,以致轴线紊乱。轴颈在油膜上浮动所产生的位移随各种因素而变化:轴瓦单位负荷越大,位移越大;轴颈的圆周速度越大,位移越大;轴承的温度越低,油的黏度越高,位移越大,因而对于相同牌号的油,在轴承温度降低时,位移就会增大。

图1 轴颈在轴承油膜上的浮动图

2.2 采用防汽流涡动的汽封

由于汽轮机主蒸汽密度大,级间压差大,蒸汽激振力也大,当动静部分不对中,汽封间隙周期性变化时,所产生的蒸汽激振力可能会引起转子低频振动。因此在隔板汽封和高压缸的端汽封上安装防汽流涡动的汽封(见图2),也可有效解决汽流激振问题,防止在汽封圈环形位置的汽流压力分布不均会导致转子的不稳定振动。

图2 防汽流涡动汽封

2.3 采用激光跟踪测量技术

汽轮机在总装过程中检查和调整汽封间隙时,往往依靠传统测量方式,例如用压铅丝、贴胶布和假轴等方法,而这些方法由于受到汽缸变形的影响,测量结果无法反映出合缸后的真实间隙值。鉴于上述测量缺陷,国内某汽轮机制造商开发了激光跟踪测量系统,该套系统由激光跟踪仪、导轨系统、测量靶球和固定工装组成(见图3)。在合缸状态下(未安装转子),使用激光跟踪仪测出的各级隔板汽封和动叶顶部汽封的径向直径和相对定位基准的位置,并结合已知的转子数据(包括转子各档直径、各档相对位置和转子挠度)全部输入电脑进行点云模拟和数据处理,根据计算得出的间隙值确定影响汽封位置的配套件修配方案,最后通过复测直至间隙满足设计要求。该套系统可以实现无转子合缸状态下的通流尺寸的测量,能够真实地反映出合缸后的实际间隙值,其测量精度误差小于0.05 mm。

图3 激光跟踪测量系统的基本组成

3 结论

汽封间隙控制的好坏关系到汽轮机运行的经济性和安全性,因此我们一定要科学地对待此问题,既要在设计阶段充分考虑各种因素对汽封间隙的影响,并选择合适的汽封结构来应对转子的不稳定振动,同时也要采用先进的测量手段来控制间隙测量误差。