直线镗滑动导套烧结问题改良对策

2015-02-18亿达日平机床有限公司辽宁大连116023方金龙

■亿达日平机床有限公司 (辽宁大连 116023) 方金龙

直线镗滑动导套烧结问题改良对策

■亿达日平机床有限公司 (辽宁大连 116023) 方金龙

摘要:本文详细分析了镗杆和导套产生烧结的润滑不足之原因,并通过试验加实际数据的方式,总结出导套的设计方法,达到预防导套烧结的目的。

直线镗杆的滑动导套在加工过程中,经常会出现烧结现象,导套磨损严重,滑动导套的定位作用下降,造成被加工件超出公差范围,出现不良品。经过系统分析和实践验证,得出直线镗杆与滑动导套间产生烧结问题的重要原因之一是润滑不足。

本文针对直线镗杆的滑动导套的润滑状态进行系统的分析,采用有限要素法(取点法)解析,找出相对应的改良对策。

1. 改良措施

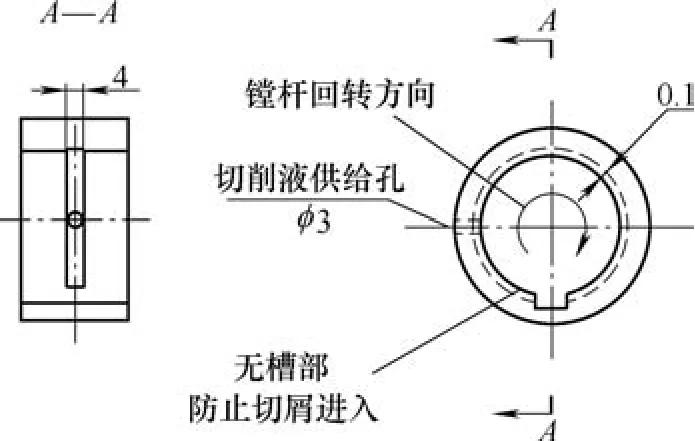

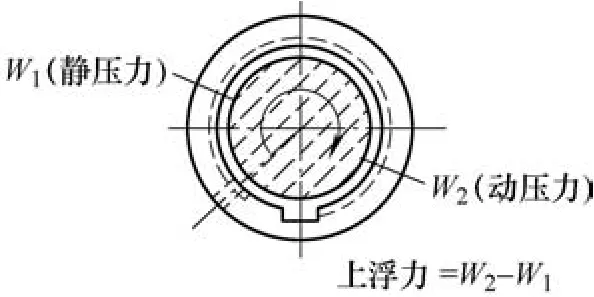

(1)对直线镗杆的滑动导套设计要点进行了解(见图1)。导套设计时需带有让刀槽,滑动导套的切削液供应孔和水槽形状如图1所示。

在设计图1所示的滑动导套时,必须考虑镗杆的转动方向、切削液供给孔及无槽部的位置关系。图样上要标明镗杆的旋转方向。为避免加工时,切屑进入导套造成刀杆烧结,因此在刀具插入方向上还需设置贯通的让刀槽,便于切屑排出。

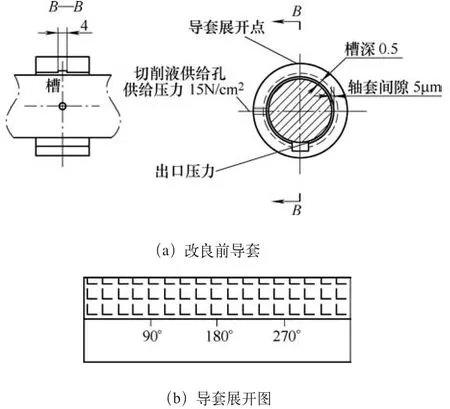

了解导套设计要点后,下面对直线镗杆的滑动导套的润滑状态进行分析,本文采用有限要素法(取点法)进行解析,然后找出防止导套烧结的改良对策。解析方法以及结果如图2所示,将导套展开,将其分割为310个要素通过有限要素法进行解析。

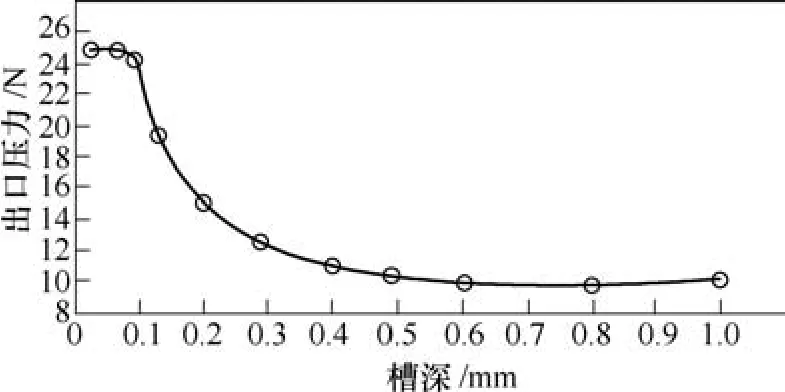

静态压力的分布:假设通过供水孔的流量与通过水槽的流量相同,求得槽深与供应孔出口压力的关系,如图3所示。

图1 导套设计时的注意要点

图2

通过图3可以得知:原设计采用的槽深0.5mm在槽内几乎不产生压力。为了使润滑油充分的进入轴套间隙,必须使槽深变浅。因切削液作为润滑油供应时还要考虑切屑混入的情况,所以必须确保水槽有一定的深度,并且还有过滤精度的问题,综合考虑0.1mm左右的槽深是最合适的。

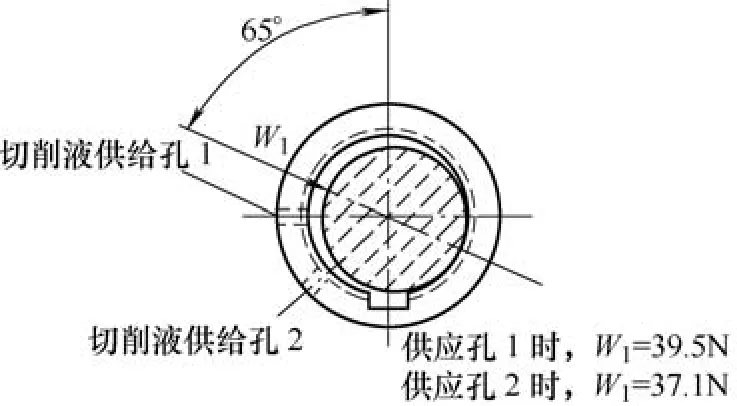

供应孔只有一个,槽以及轴套间隙内的压力分布,在供应孔周边压力变高。导致静止时在静压力作用下镗杆紧靠在导套上。槽深为0.1mm时的静压力的压力分布通过运算得出,还计算出当切削液供给孔的位置变为2的情况下的静压值(按供给压力15N/cm2求得),如图4所示。从结果可以了解由供应孔位置导致的差别很小,大约40N的静态压力以65º的角度施加。

(2)在静压力作用下,镗杆是否与导套接触是由镗杆的支撑刚性决定的。

静止时存在在静压力作用下导致镗杆与导套接触的危险性,但是镗杆转动时会产生动态压力,在其作用下镗杆向导套中心移动,增强支撑刚性,如图5所示。不考虑粘性阻力导致切削液的温度上升,并伴随着粘度下降的影响,只考虑切削阻力的大小,该结构有足够的刚性。另外通过挤压效果(如工作台与压板间)可达到高减衰性,并提高镗杆导套间的动态刚性。

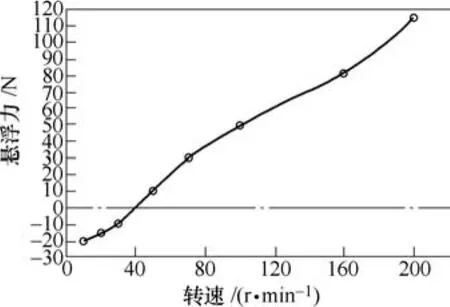

转动时会获得较高刚性,但要注意:镗杆启动时,由于上述的静压力会导致摩擦。先假设镗杆支撑系的刚性较低,推定在40N的静压力下镗杆与导套处于接触状态,计算出转动时产生的动压力,转速达到多少时可以克服静压力,使得镗杆悬浮。

通过图6可知转速为40r/min左右时悬浮力增加(悬浮力=动态压力-静态压力), 变为非接触状态。因此可以得知:即便镗杆支撑系的刚性低也不用担心磨耗。

图3 槽深与出口压力关系图

图4

图5

图6 速度与悬浮力关系图

2. 结语

(1)由滑动导套的润滑状况调查结果可以得知现在使用的油槽深度在轴套间隙内几乎没有提供切削液。实际上镗杆在插入行程时有5μm的微小间隙,可能在反偏心一侧产生负压吸取切削液,但是装配时不能保证。

(2)为了使切削液充分提供至轴套间隙,必须使槽深变浅,考虑到切屑和过滤精度确认槽深0.1mm左右是最合适的。

(3)因为转动时产生高的静刚性和动刚性,会对解决高频振动等问题非常有效,因此把轴套间隙增大到10μm以上,以保证切削液量的增加使得轴套间确实呈现非接触状态,且此时导套材质最好为淬火钢。

参考文献:

[1] 大连组合机床研究所. 组合机床设计:第一册[M]. 北京:机械工业出版社,1982.

收稿日期:(20141210)