轴流式涡轮机动叶片的叶顶间隙对其气动性能影响

2015-02-18汪永阳杜礼明李文娇

汪永阳,杜礼明,李 成,李文娇

(大连交通大学 交通运输工程学院,辽宁 大连 116028)*

0 引言

涡轮机械中,在叶轮动叶叶顶和壁端之间留有尺度很小的间隙以避免摩擦,该间隙过小,将可能导致叶轮叶片刮碰轮缘,严重时会引发叶轮叶片折断等重大事故;该间隙过大,则会引起间隙流动损失过大,影响涡轮机级性能[1].不仅如此,轴流涡轮机的压力和温度与叶顶间隙也有直接关系.因此,叶顶间隙尺寸的大小是关系到涡轮机性能的一个重要因素[2-4].

Wiseman[5]指出,对于高压涡轮的叶顶间隙而言,叶顶间隙的大小每增加0.254 mm,其燃油消耗率将近似增加1%,并且排气温度随之增加10℃.美国的GE公司也对相关型号的发动机进行过研究和分析,指出涡轮叶片的叶顶间隙所引起的耗油率的损失约占总损失的67%[6].20世纪70年代开始,美国宇航局研究中心等研究机构都先后在叶顶间隙控制的不同领域开展了大量试验工作,所取得的成果已在多种发动机中得到应用.国内在此方面也取得了一些成果,如岂兴明等[7]利用有限元分析软件分析了某型高压涡轮叶顶间隙在不同工况下随时间的变化.漆文凯等[8]采用数值分析法分析了涡轮叶顶间隙的变化规律.

目前,国内外关于叶顶间隙影响压气机性能的研究较多,但对其影响涡轮机气动性能的研究还较少.本文采用数值方法研究在涡轮机整级环境下叶轮叶顶间隙的大小对该涡轮机性能及其内部流动损失的影响,并分析产生影响的原因,藉此为高性能涡轮机的优化设计提供参考.

1 仿真模型与网格划分

1.1 仿真模型

研究对象为某船用燃气式轴流涡轮机.仿真模型包括燃气进气壳、喷嘴环、叶轮和叶轮罩,喷嘴环和叶轮的数目分别为24和45,其叶轮半径为182.161 9 mm,喷嘴环叶片叶高为 42.35 mm.其中,叶轮顶端与轮缘之间存在一定间隙.本文主要就是研究这种间隙对涡轮参数性能的影响,研究中设置了三种叶顶间隙,分别是 0.5 mm,0.96mm 和1.44 mm.除叶顶间隙不同外,各模型中其他结构和边界条件均相同,图1为该轴流式涡轮的几何模型.

图1 轴流式涡轮机几何模型

1.2 数值方法与网格划分

采用NUMECA的FINE/Turbo求解定常三维RANS方程,选取理想气体为流动介质,湍流模型选用Spalart-Allmaras一方程模型,离散格式采用二阶Jameson中心格式,并采用四阶时间推进方法结合当地时间步长和多重网格技术加快求解速度,转静子交界面采用域平均方法进行处理.

网格模型的建立采用结构化网格,首先在AUTOGRID5模块中自动生成实体网格,然后在B2B网状拓扑控制中调节网格点,以消除负网格和重叠性网格.网格拓扑结构为SKIN型,各排叶片壁面采用的是O型网格,其余的采用H型网格.最小正交角度大于5°,最大延展比小于10,网格最大网格长宽比满足要求.

为防止气流扰动,适当延长涡轮进出口长度.该轴流式涡轮机的进口边界设置为进口速度方向、流量和总温,由于大多数的涡轮机的出口直接与大气相连,故出口的边界设置为给定出口静压.轮盘、叶片表面等固体壁面为绝热边界条件,叶轮区域为周期性边界条件.涡轮机在额定工况即转速为25 956 r/min,质量流量为4.0 kg/s运行,涡轮入口温度为935 K,入口端气体压力为276 552 Pa.

2 计算结果与分析

2.1 性能参数对比

表1为涡轮机在额定工况运行时三种叶顶间隙下级性能相关参数对比.由表可知,叶顶间隙对膨胀比的影响很小,而对涡轮机的效率影响不可忽略,间隙为0.96 mm的效率比间隙0.5 mm的稍高0.2%,比间隙1.44 mm 的高1.06%.为进一步分析不同间隙对涡轮机内部流场的影响,有必要通过对比叶顶间隙及整个级环境内部相关流场的温度、压力以及熵值分布和流体的速度分布情况.

表1 额定工况下涡轮性能对比

2.2 性能对比

图2所示为不同叶顶间隙对涡轮内温度的影响,由于对其他部位影响不明显,故只放大图中黑圈处,图3~图5中同此处理,不再赘述.高温气体流经喷嘴环到达叶轮叶顶间隙后,整个涡轮级环境的温度有所下降,但高温气体流过间隙时,由于气体与壁端之间摩擦加剧及气流膨胀等因素的影响,间隙内局部温度发生变化.叶顶间隙由0.5mm增至0.96 mm时,间隙内高温区域有收窄趋势,而当叶顶间隙由0.96 mm增至1.44 mm时,间隙内高温区域明显增宽.对于叶轮机械而言,相同入口条件下内部局部温度过高将导致涡轮机的机械性能及使用寿命下降.

图2 叶顶间隙对涡轮内温度的影响

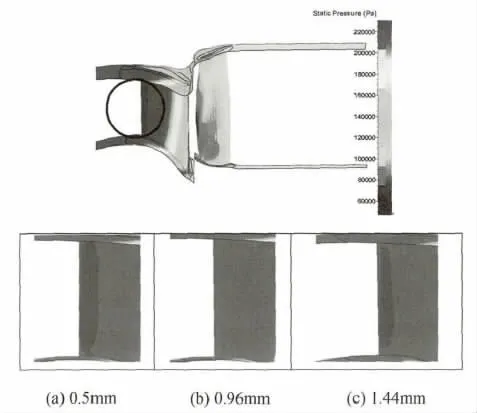

图3为喷嘴环前缘局部压力分布的对比.由于叶顶间隙不同,高温气体在从涡轮进口经过喷嘴环叶片流向叶轮,气流最先流经喷嘴环前缘,持续的高温气流撞击导致了喷嘴环前缘的压力较大;叶顶间隙不同,流经此处时气体的流速也不同,喷嘴环前缘的高压力区域因此也有所不同.从该图可知,当叶顶间隙由0.5 mm增大到0.96 mm时,喷嘴前缘的高压力集中区消失,而当叶顶间隙由0.96 mm增大到1.44 mm时,局部高压分布区又重新出现.表明,叶顶间隙过小和过大都会导致喷嘴环前缘高压力区的产生,不利于涡轮机的安全运行.

图3 喷嘴环前缘局部压力分布对比

2.3 间隙对喷嘴环局部流场流动损失的影响

图4为三种叶顶间隙下喷嘴后缘底部及喷嘴环吸力面的局部熵值分布.从图中可知,0.5 mm间隙和0.96 mm间隙时,喷嘴环吸力面的高熵值区面积较小,表明燃气能量损失较小;而气流流经1.44 mm间隙时,喷嘴环吸力面局部高熵值区域面积明显比0.5 mm和0.96 mm间隙大,表明此处气流能量损失较大.可见,喷嘴环局部流场流动损失随着叶顶间隙的增大而增大.

图4 喷嘴环局部熵值对比

2.4 间隙处流场流动损失

图5为不同叶顶间隙内熵值的分布情况.当叶顶间隙由0.5 mm增大到0.96 mm时,间隙内高熵值区域面积相差不大,但间隙为0.96 mm时次高熵值区明显较宽;当叶顶间隙增至1.44 mm时,间隙内高熵值区域面积明显增宽.由此可知,随着叶顶间隙增大,间隙内高熵值区域逐渐变大,造成叶顶间隙内的流动损失增大.

图5 间隙内熵值分布对比

由于叶顶间隙相对于叶高很小,故研究中选择接近叶顶的98%叶高处的截面.结果表明,三种间隙下气流在叶轮前缘及叶轮吸力面前端都出现了一定程度上的回流和漩涡流动,且当气流离开叶轮时在叶轮后缘处出现较大的回流,由于高温高压的气体具有粘性,使得气流之间的相互作用加剧,导致气流能量发生损失.

3 结论

采用数值方法研究了轴流式涡轮机在额定工况下叶顶间隙对涡轮机性能及其内部流动损失的影响,结果表明,表明叶顶间隙对涡轮机级性能的影响比较明显,具体表现为:

(1)叶顶间隙的大小直接影响着喷嘴环前缘压力的分布,过小和过大的叶顶间隙都会导致喷嘴环前缘高压力区的产生,不利于涡轮机的安全运行;

(2)叶顶间隙对涡轮内的温度分布影响较明显,过小和过大的叶顶间隙都会导致涡轮内局部高温度区的产生;

(3)随着叶顶间隙的增大,喷嘴环后缘底部、喷嘴环吸力面局部及叶顶间隙内高熵区随之增大,燃气能量损失增大.

[1]梁开洪,张克危,许丽.轴流泵叶顶间隙流动的计算流体动力学分析[J].华中科技大学学报:自然科学版,2004,32(9):36-38.

[2]王正明,贾希诚,王嘉炜.不同间隙条件下的叶顶区流动[J].工程热物理学报,2003,24(2):228-230.

[3]STEVEN R W,ROBORT A D.Redesign of a 12-stage axial-flow compressor using multistage CFD[D].ASME paper,2001-GT-0351.

[4]MANSOUR M,HINGORANL S,DONG Y.A new multistage axial compressor designed with the APNASA multistage CFD code:Part1-application to a new compressor design[D].ASME paper,2001-GT-0350.

[5]WISEMAN,M W,GUO T.An investigation of life extending control techniques for gas turbine engines[C]//Proceedings of the American Control Conference,Arlington,Virginia,2001.

[6]OLSSON W J,MARTIN R L.B747/JT9D flight loads and their effect on engine running clearances and performance deterioration[R].Nacelle Aerodynamic and Inertial Loads(NAIL)/JT9D Jet Engine Diagnostics Programs,NASACR-165573,1982.

[7]岂兴明,朴英,矫津毅.高压涡轮叶顶间隙变化的数值分析[J].吉林大学学报(工学版),2009,39(1):33-37.

[8]漆文凯,陈伟.某型航空发动机高压涡轮叶尖间隙数值分析[J].南京航空航天大学学报,2003,35(1):63-67.