机车车轮薄轮缘镟修外形设计

2015-02-18张英才

张英才,张 军

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.北京建筑大学 机电与车辆工程学院,北京100044)*

0 引言

在我国,三分之一的铁路线是曲线,而其中半径小于600 m的线路约占半数[1].机车通过曲线时,由于轮轨之间的接触几何关系和接触状态发生变化,导致车轮与钢轨之间存在不同程度的磨耗问题,尤其是随着列车曲线通过速度的不断提高,机车车轮轮缘磨耗日益严重,情况严重的区段,机车走行数万公里轮缘就磨耗到限,到限后的车轮需要进行镟修修复车轮外形,按照JM-3型面镟修最多可镟修两次,之后就需更换新的车轮,这在很大程度上影响我国铁路的发展.

车轮镟修是服役机车维护的重要内容,而镟修后车轮踏面外形直接影响服役机车的轮轨关系和车轮直径镟修量.欧洲高速铁路科研人员对镟修用的车轮踏面外形进行过大量研究[2-3],并形成了镟修用的车轮踏面外形标准.俄罗斯曾经研究过用轮缘厚度30和27 mm修理用的车轮踏面外形代替轮缘厚度33 mm的国标踏面外形进行车轮旋修时能减少34% ~50%的金属切削量,同时也增加了轮对总使用寿命[4].国内学者在车轮踏面外形设计和优化方面也进行过大量研究[5-7],如沈钢、叶志森等学者用接触角曲线反推法设计铁路车轮踏面外形等,但针对车轮轮缘的镟修外形研究较少.

本文通过型面测量仪,对苏家屯机务段的机车车轮外形进行长期跟踪测量,并依据所得大量数据分析车轮型面磨耗规律,建立轮轨弹塑性接触模型,为机车车轮镟修型面外形设计以及延长车轮使用寿命、降低机车维护成本、减少资源浪费等提供理论依据.

1 薄轮缘机车轮缘外形设计

1.1 机车车轮磨耗情况分析

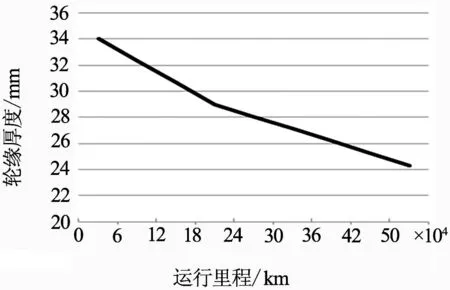

本文对沈阳铁路局苏家屯机务段大量轮缘检修数据进行统计分析后,将机车轮缘磨耗大致分为2个阶段:第1阶段,车轮轮缘厚度从34降低至29 mm,机车运行公里数大致为14万公里,轮缘磨耗量随运行里程数呈线性递增,初期轮缘磨耗速率较快约为0.36 mm/万公里,呈快速磨耗期;第2阶段,轮缘厚度从29降低至24 mm,机车运行公里数大致为36万公里,机车运行单位万公里轮缘磨耗量相对减少,轮缘磨耗速率约为0.14 mm/万公里,相对第1阶段明显变小,车轮轮缘磨耗进入相对稳定时期.如图1所示.

图1 机车轮缘厚度与运行里程的关系

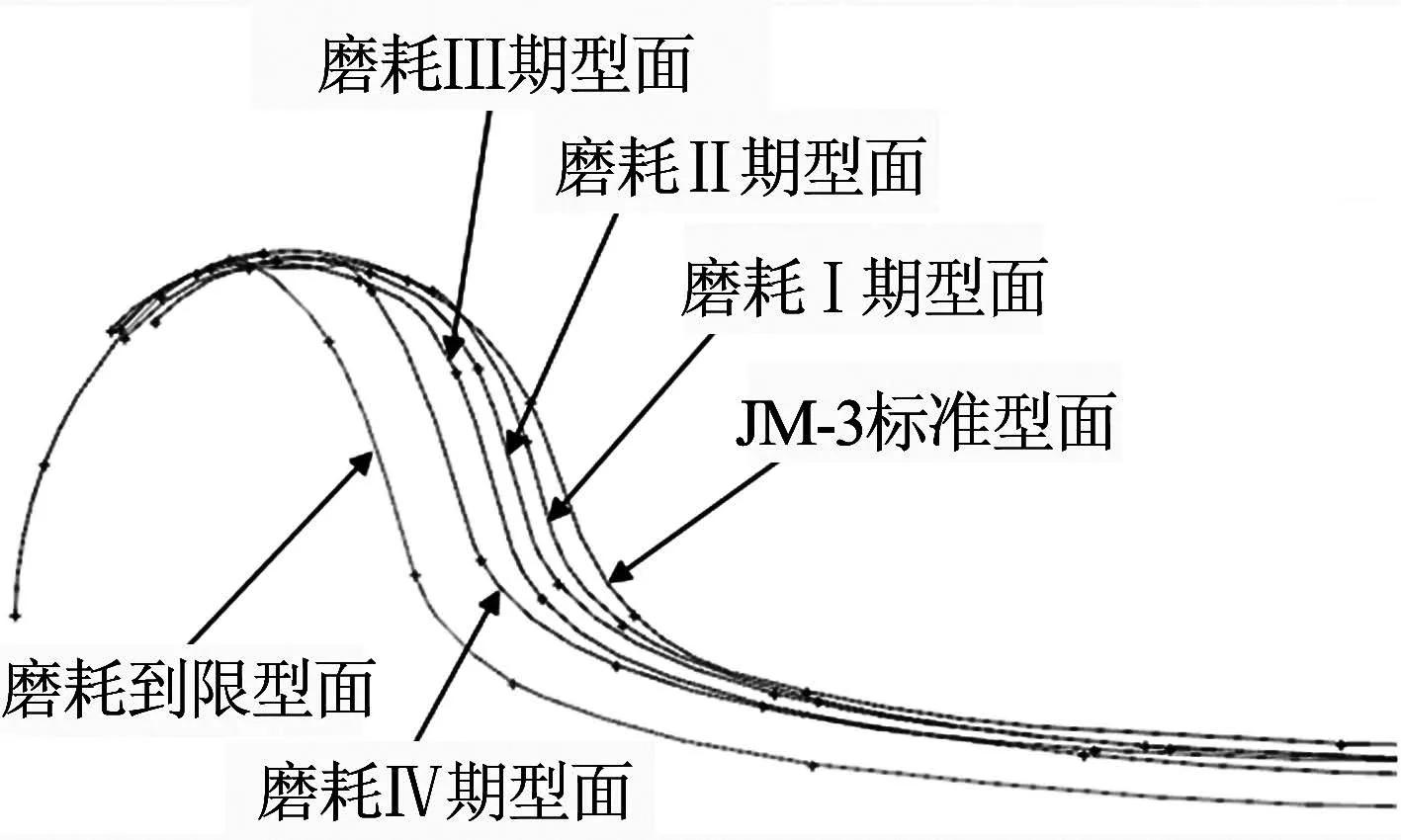

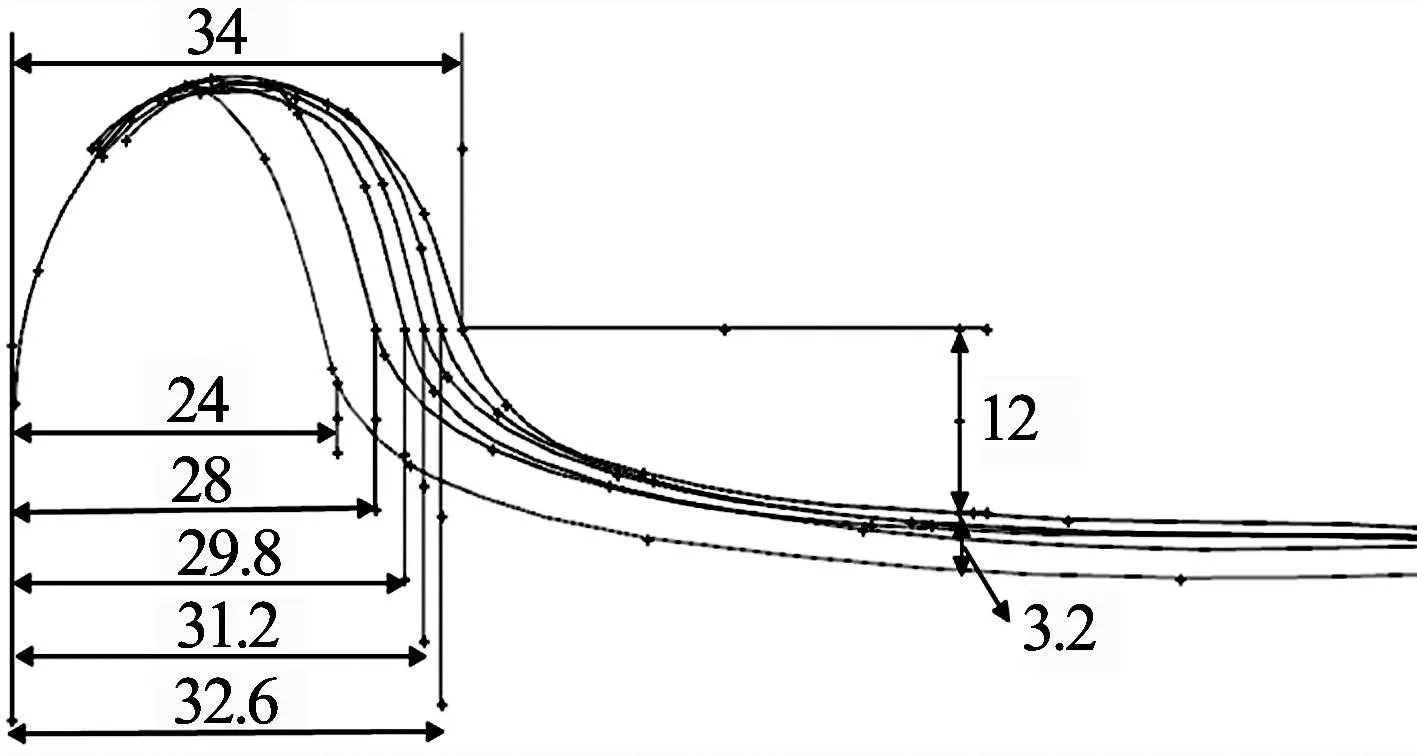

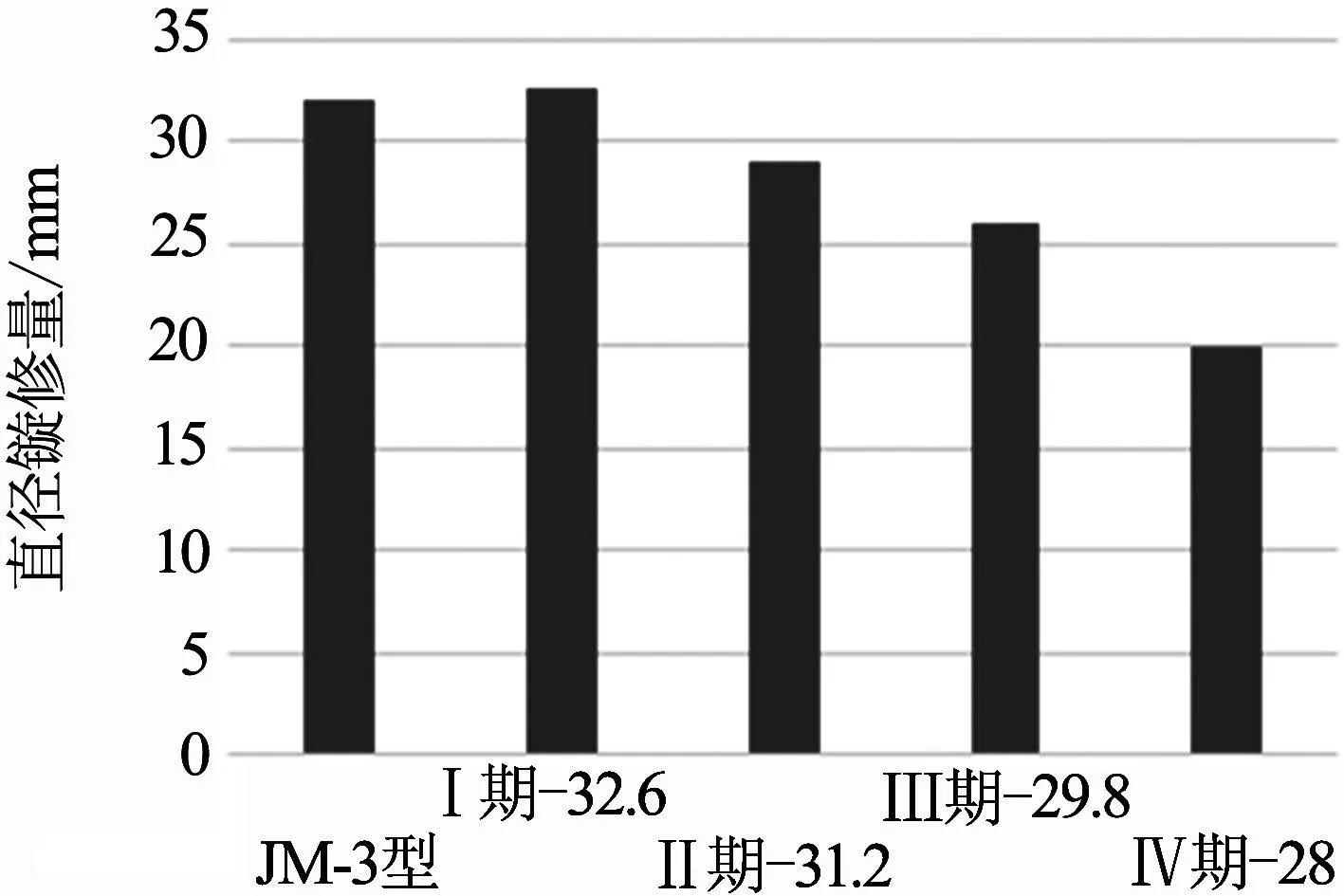

根据本文得到的机车轮缘厚度与运行里程的关系,将处于机车轮缘快速磨耗阶段的车轮,按照轮缘厚度大致分4个时期,分别为:磨耗Ⅰ期、磨耗Ⅱ期、磨耗Ⅲ期、磨耗Ⅳ期,如图2所示.车轮在经历不同磨耗时期,主要是轮缘磨耗,踏面处磨耗量很小,从标准JM-3型面到轮缘磨耗到限型面,踏面的垂直磨耗量约为3.2 mm,如图3所示.磨耗Ⅰ期轮缘厚度为32.6 mm、磨耗Ⅱ期轮缘厚度为31.2 mm、磨耗Ⅲ期轮缘厚度为29.8 mm、磨耗Ⅳ期轮缘厚度为28mm,磨耗到限时轮缘厚度为24 mm.

图2 不同磨耗时期车轮型面轮廓线

图3 不同磨耗时期轮缘厚度

1.2 机车车轮镟修量分析

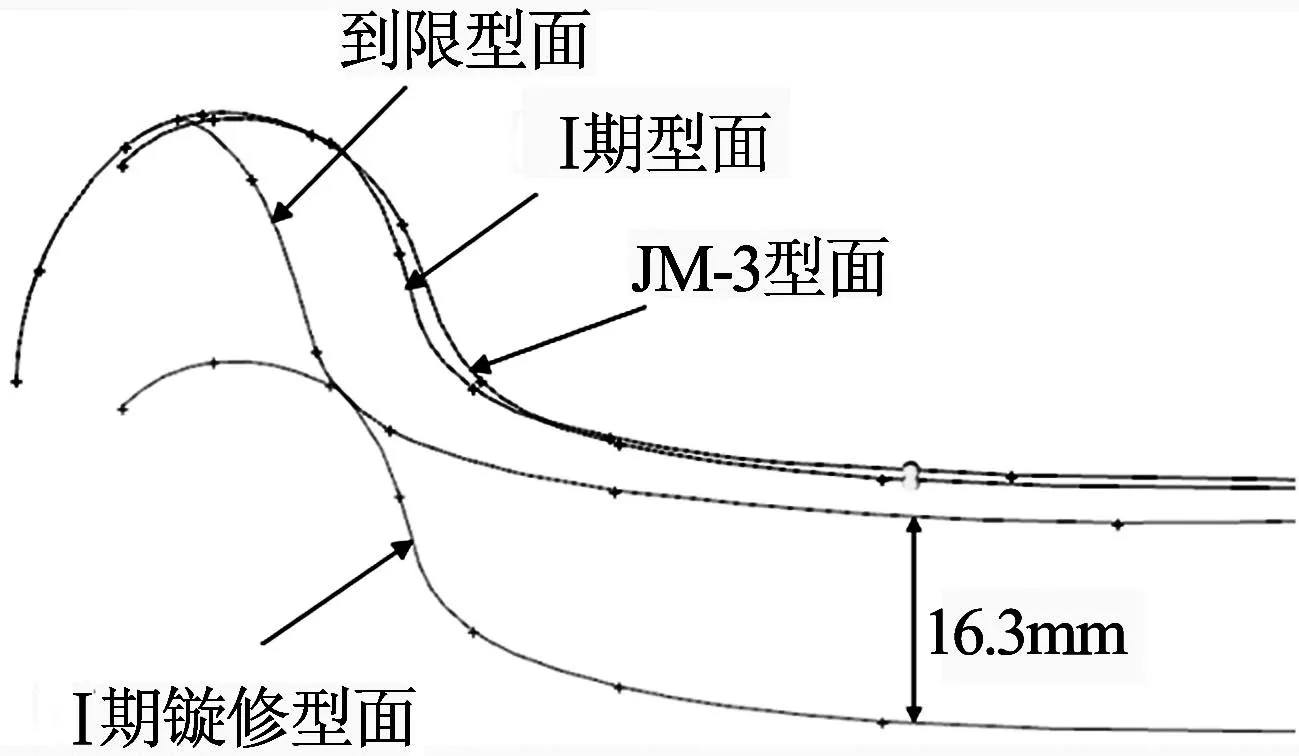

本文设计中选择磨耗Ⅰ期、Ⅱ期、Ⅲ期、Ⅳ期四个时期的型面作为不同镟修型面,通过车轮直径镟修量、镟修次数以及整个车轮寿命的分析选出最优镟修型面.最优镟修型面再和JM-3镟修型面进行对比,最终确定该设计型面的可行性.由大量实测数据得,机车车轮磨耗到限时,轮缘厚度为24 mm,车轮踏面处垂直磨耗量约3.2 mm,以JM-3型面为标准的镟修将轮缘恢复到34 mm时,车轮半径镟修量达到16 mm(如图4).

图4 JM-3型面镟修量

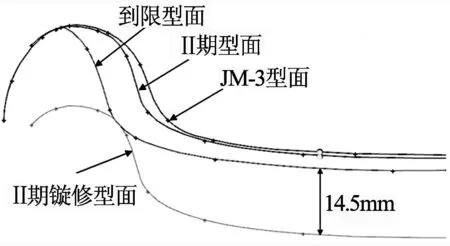

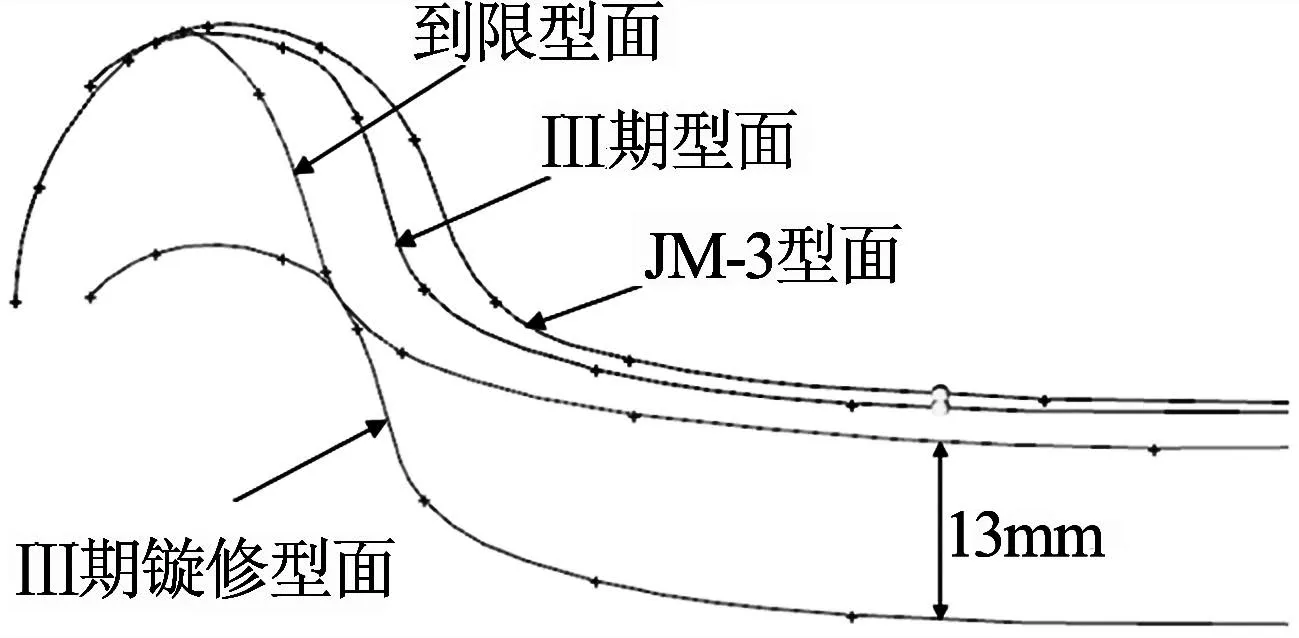

以磨耗Ⅰ期、磨耗Ⅱ期、磨耗Ⅲ期、磨耗Ⅳ期的型面作为镟修型面时,车轮半径镟修量分别为:16.3、14.5、13、10 mm.如图5~8 所示.图9 为不同镟修型面的车轮直径镟修量,分别为32,32.6、29、26、20 mm.

图5 Ⅰ期型面作为镟修型面的镟修量

图6 Ⅱ期型面作为镟修型面的镟修量

图7 Ⅲ期型面作为镟修型面的镟修量

图8 Ⅳ期型面作为镟修型面的镟修量

图9 不同镟修型面的车轮直径镟修量

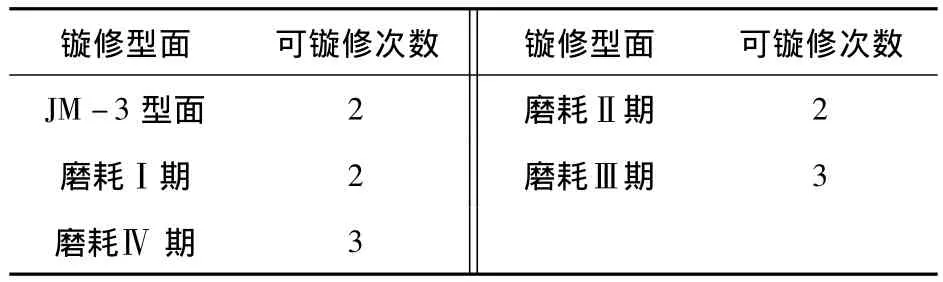

JM-3型面车轮直径为1 250 mm,根据统计数据,运行约50万公里后轮缘磨耗到限为24mm,踏面垂直磨耗量3.2 mm,此时对车轮进行第一次镟修,按照JM-3型面镟修时直径镟修量达到32 mm,即第一个镟修周期后车轮直径变为1 211.6 mm,同理可得,第二个镟修周期后车轮直径变为1 173.2 mm,而电力机车规定的到限车轮直径为1 150 mm,车轮直径已经无法满足第三次镟修量的要求,故以JM-3型面作为镟修型面,车轮在轮径到限之前可镟修2次.

若以磨耗Ⅲ期型面作为镟修型面,当JM-3型面的新车轮运行约50万公里后进行第一次镟修,以磨耗Ⅲ期型面作为镟修型面的直径镟修量为26 mm,所以第一次镟修后车轮直径变为1217.6 mm,由于此镟修后轮缘厚度为29.8mm,按照图1机车轮缘厚度与运行里程的关系,车轮运行约41万公里后轮缘到限,踏面垂直磨耗量约2.1 mm,第二次镟修后车轮直径变为1 187.2mm,再运行约41万公里后进行第三次镟修后车轮直径变为1 156.8 mm,再运行41万公里后,车轮直径变为1 152.6 mm已经不满足第四次镟修量的要求,故以磨耗Ⅲ期型面作为镟修型面,车轮在轮径到限之前可镟修3次.依次类推出车轮按照不同型面作为镟修型面进行镟修时,车轮可镟修次数和报废时车轮直径如表1、图10.可以看出:磨耗Ⅲ期和磨耗Ⅳ期的型面作为镟修型面时镟修次数比JM-3型、磨耗Ⅰ期、磨耗Ⅱ期的型面作为镟修型面时多一次,达到3次,但以磨耗Ⅲ期型面作为镟修型面后,车轮报废时直径约为1152.6mm,与电力机车到限轮径1150 mm非常接近,说明以磨耗Ⅲ期型面作为镟修型面时,车轮有用金属的利用率达到最高.

表1 不同型面作为镟修型面车轮可镟修次数

图10 不同镟修型面的车轮报废时直径

1.3 机车车轮使用寿命分析

根据机车轮缘厚度与运行里程的关系,同时考虑机车车轮踏面磨耗量、镟修次数以及镟修量.计算得到以不同型面作为镟修型面时车轮寿命如图11.以JM-3型面作为镟修型面,车轮寿命约为150万公里;以磨耗Ⅰ期型面作为镟修型面,车轮寿命约为144万公里;以磨耗Ⅱ期型面作为镟修型面,车轮寿命约为138万公里;以磨耗Ⅲ期型面作为镟修型面,车轮寿命约为173万公里;以磨耗Ⅳ期型面作为镟修型面,车轮寿命约为128万公里.

图11 不同型面作为镟修型面时车轮寿命

可见,以磨耗Ⅲ期型面作为镟修型面后,不但车轮报废时轮径最小,金属利用率最高,且车轮寿命达到173万公里,相比以JM-3型面作为镟修型面时的寿命提高约16%.因此本文设计最终选择磨耗Ⅲ期型面作为车轮最优镟修型面,其轮缘厚度为29.8 mm.

2 轮轨型面匹配的有限元分析

2.1 有限元模型

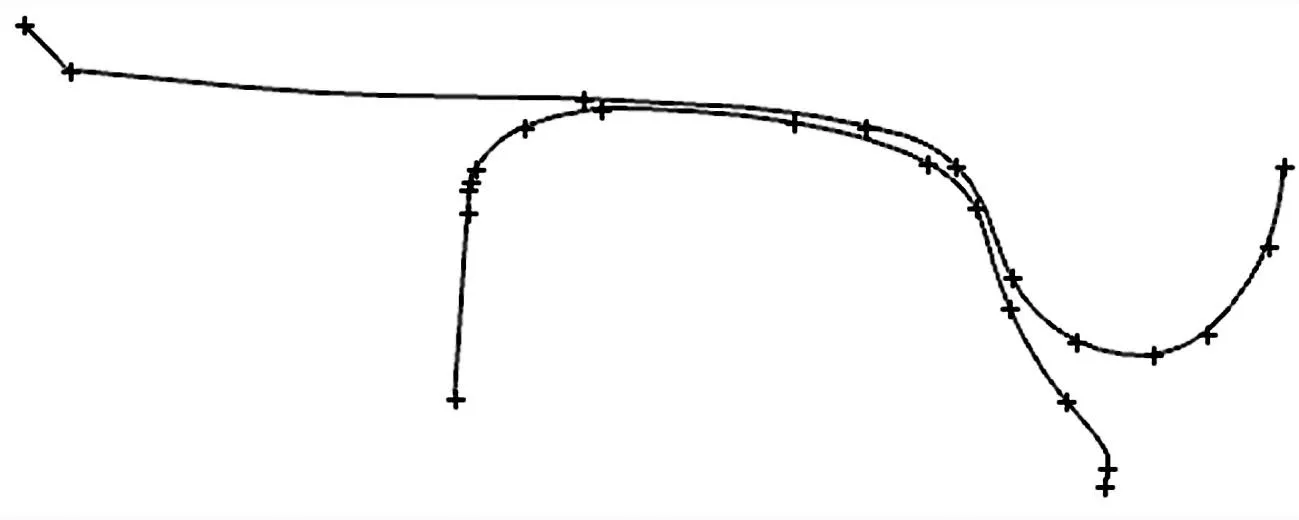

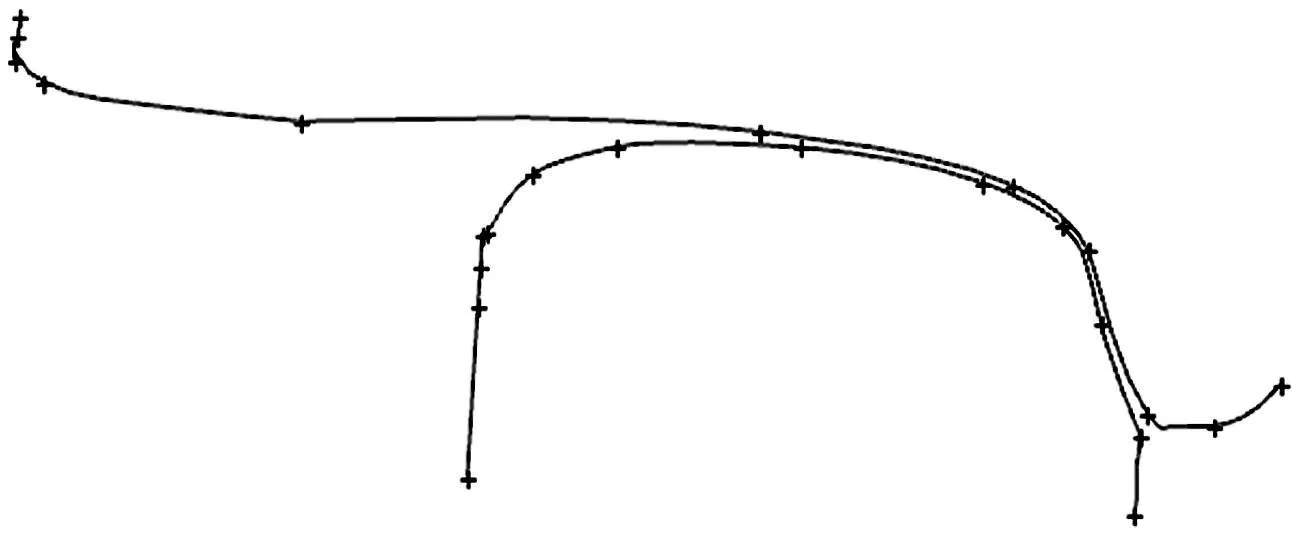

本文选择JM-3型面和磨耗Ⅲ期型面数据建立车轮与磨耗后曲线钢轨发生两点接触的有限元模型,并进行对比分析.如图12、图13分别为JM-3型面轮轨匹配位置、磨耗Ⅲ期型面轮轨匹配位置,相比JM-3型车轮,磨耗Ⅲ期车轮已经经过了所谓的“快速磨合期”,故轮轨接触匹配较好[8-9].

图12 JM-3型面轮轨匹配

图13 磨耗Ⅲ期型面轮轨匹配

应用Hypermesh软件建立JM-3型面的车轮和磨耗Ⅲ期型面的车轮分别与磨耗后曲线钢轨接触的三维有限元模型.再导入MARC中进行求解,建模过程中三维实体接触单元边长为1 mm.轮轨接触的三维有限元模型见图14,计算模型中轨距为1 435 mm,轮缘内侧距为1353 mm,机车轴重为25 t,横向力按照机车80 km/h速度产生的离心力施加,钢轨底面施加固定约束.泊松比取0.3,弹性模量 205 GPa,轮轨摩擦系数为 0.3.

图14 有限元模型

2.2 轮轨接触分析

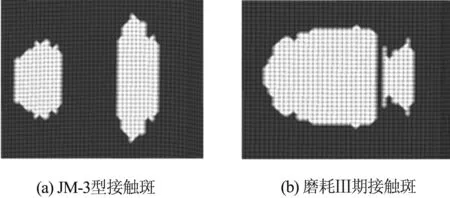

图15是JM-3型面和磨耗Ⅲ期型面的轮轨模型在相同工况下计算得到的接触斑,两种模型接触斑的形状及面积差别较大,JM-3型面的接触斑总面积为362 mm2,而本文设计的磨耗Ⅲ期镟修型面接触总面积达到了486 mm2,比JM-3型增大约34%,轮轨接触匹配较好.

图15 接触斑比较

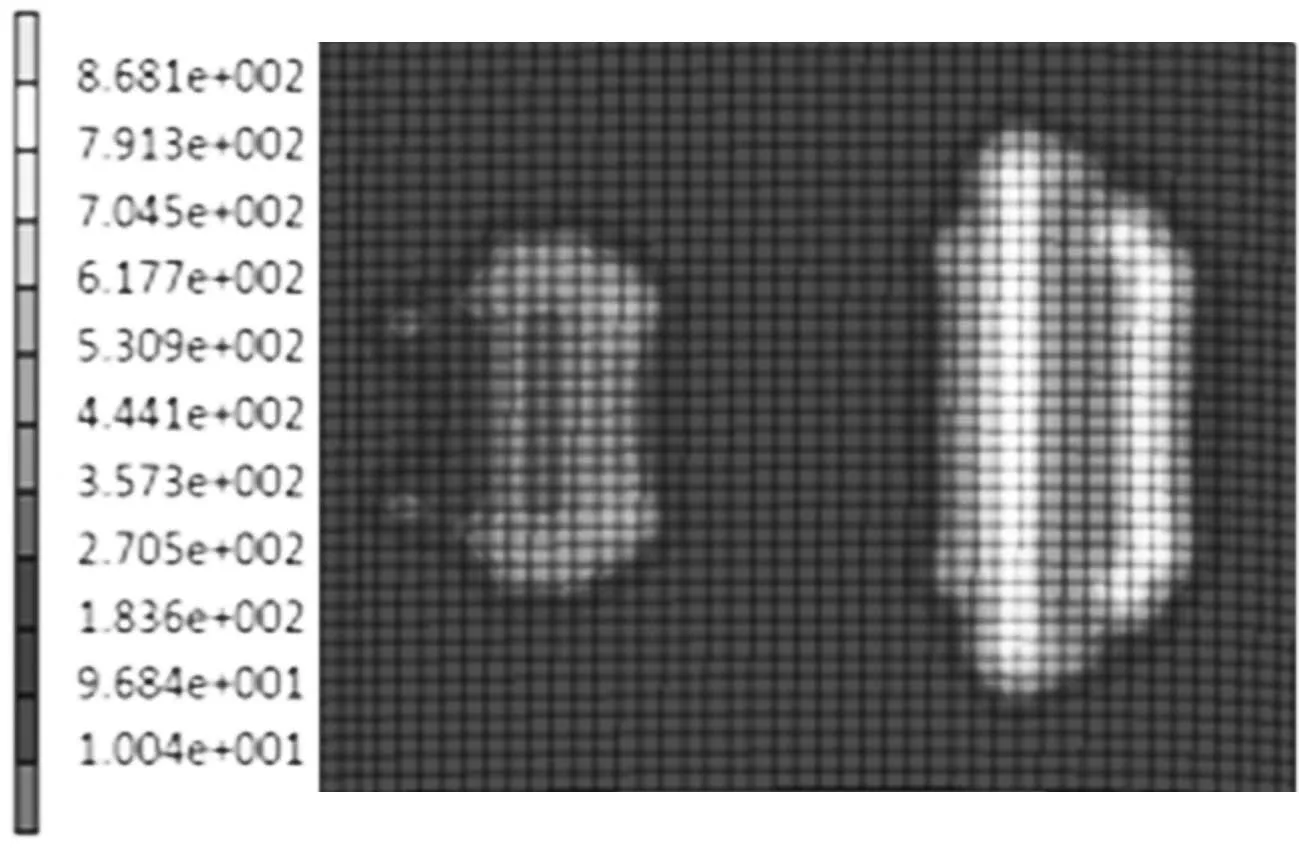

在相同的工况下,JM-3型面和磨耗Ⅲ期型面的轮轨模型的接触应力比较如图16、图17所示.JM-3型最大接触应力发生在轮缘与钢轨贴靠处,约为868 MPa,本文所设计磨耗Ⅲ期镟修型面最大接触应力同样发生在轮缘与钢轨贴靠处,但其值仅约为647 MPa,相比JM-3型面轮轨间最大接触应力减小了约220 MPa,这对进一步减轻磨耗十分有利.

图16 JM-3型面接触应力

图17 磨耗Ⅲ期接触应力

3 结论

(1)将磨耗Ⅲ期车轮型面作为镟修型面后,相比JM-3镟修型面,车轮直径镟修量减少6mm,报废时车轮直径最小,踏面处金属的利用率显著提高;镟修次数达到3次,轮对的寿命达到了173万公里,寿命延长约16%;

(2)通过有限元法建模分析计算后得到,本文设计的磨耗Ⅲ期镟修型面与磨耗后钢轨的接触斑总面积达到了486 mm2,而JM-3型面的接触斑总面积为362 mm2,接触斑面积增大约34%,说明磨耗Ⅲ期镟修型面轮轨接触匹配较好;

(3)将磨耗Ⅲ期车轮型面作为镟修型面后,轮轨间接触应力明显降低,相比JM-3镟修型面最大接触应力减小了约220 MPa,这对进一步减轻轮轨间磨耗及增加车轮使用寿命十分有利,尤其是轮缘的磨耗.

[1]董仲美,王自力,蒋海波.车轮踏面外形对机车曲线通过性能的影响[J].电力机车与城轨车辆,2006,29(2):13-15.

[2]HELLER R,LAWE H.Optimizing the Wheel Profile to Improve Rail Vehicle Dynamic Performance[J].Vehicle System Dynamics International Journal of Vehicle Mechanics& Mobility,1979,8(2):116-122.

[3]HAQUE I,LATIMER D A,LAW E H.Computer-Aided Wheel Profile Design for Railway Vehicles[J].American Society of Mechanical Engineers,1989,111(3):288-291.

[4]НОВИКОВ В В.The Tread Profile of the Identical Thin Wheel Flange for Repair[J].Foregin Roling Stock,2002(8):5-8.

[5]刘新明.机车车辆弧形踏面外形研制[J].铁道车辆,2000,38(2):24-28.

[6]严隽耄,王开文.锥形及磨耗形踏面轮对的空间轮轨接触几何约束特点[J].铁道学报,1985,6(2):10-16.

[7]沈钢,叶志森.用接触角曲线反推法设计铁路车轮踏面外形[J].同济大学学报,2002,30(9):1095-1098.

[8]贾小平.机车轮缘磨耗问题的研究[D].大连:大连交通大学,2010.

[9]张军,贾小平,孙传喜,等.磨耗车轮与曲线钢轨接触关系[J].交通运输工程学报,2011(3):29-33.