链轮数控切割延迟裂纹原因分析及控制对策

2015-02-18纪雪林安福新

纪雪林,安福新

(华电曹妃甸重工装备有限公司 技术部,河北 唐山 063210)

链轮数控切割延迟裂纹原因分析及控制对策

纪雪林,安福新

(华电曹妃甸重工装备有限公司 技术部,河北 唐山 063210)

摘要:分析了数控切割机床在切割链轮一段时间后,链轮相邻减重孔之间产生延迟裂纹的原因,并提出了应对措施。分析表明,火焰切割过程及冷却过程产生的残余应力是诱导裂纹的主要原因。通过板材预热、成品缓冷和后期局部回火处理等措施可有效防止裂纹产生。

关键词:链轮;数控切割;延迟裂纹;残余应力

链轮在刮板机结构中起着关键作用,工况状态下承受着较大的张力。其通常采用45钢为原料制作,板厚为80~90 mm,直径为1 400~1 600 mm,轮体上均匀分布着4~6个减重孔。

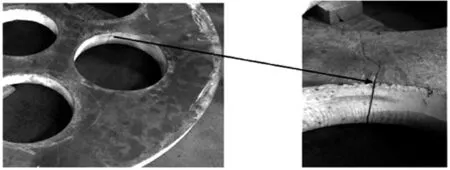

华电曹妃甸重工装备有限公司生产的链轮在火焰切割后,相邻减重孔之间经常出现裂纹(见图1),导致材料直接报废。为此,对链轮制作的过程进行了追踪,分析了产生裂纹的原因,并提出了有效的解决方案。

图1 链轮裂纹

1链轮切割成形过程

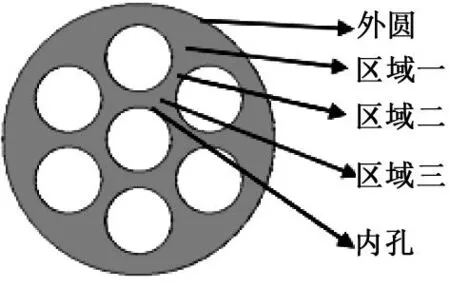

公司生产的链轮结构如图2所示,厚度为90 mm,外圆直径为1 468 mm,内孔直径为350 mm,减重孔直径为360 mm。

图2 链轮模型

原有生产状况如下。

1)原料的存放。由于板材所占空间较大,通常放置在室外库区,温度通常为-15~30 ℃。

2)转运至切割车间。板材转运通常是随用随运。

3)切割。利用数控切割机切割成形,切割顺序依次为内孔、减重孔(顺时针或逆时针依次切割)和外圆,切割速度约为300 mm/min。

4)转运到半成品区。半成品区通常在数控切割车间,车间温度基本和室外一致。在规定的区域放置好后,自然冷却到室温。

5)链轮局部出现裂纹。

2裂纹产生原因分析

2.1数控切割温度与板材初始温度温差大

数控切割的火焰温度通常在1 000~3 000 ℃,板材初始温度通常在-10~30 ℃。数控切割时,切割孔附近温度骤升,导致板材微观组织产生了不平衡转化,在冷却后产生不良组织,并在孔附近产生了较大内应力,导致裂纹和潜在裂纹产生[1-2]。

2.2冷却过程产生内应力

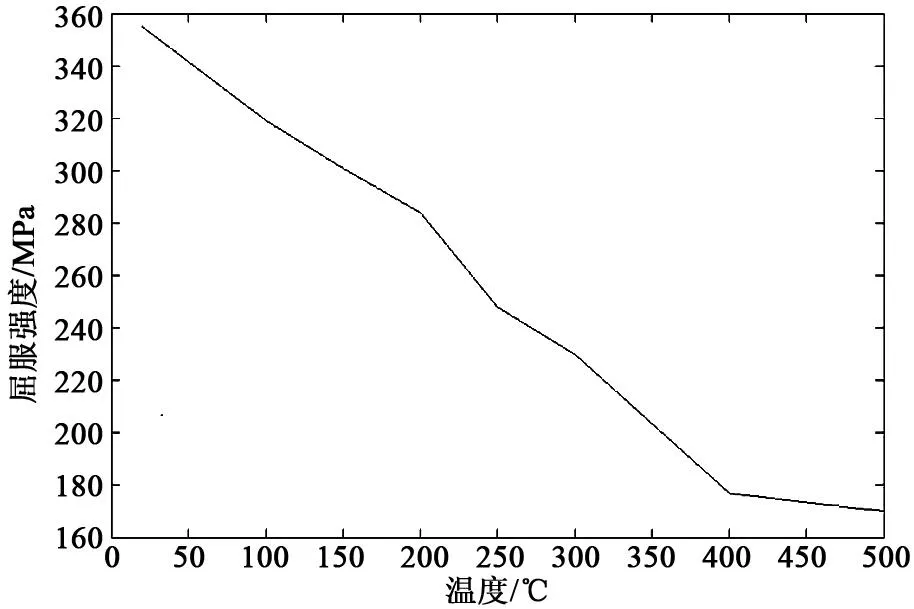

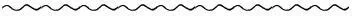

在链轮切割过程中,内部区域切割时间长,且切割区域集中,减重孔的每次切割都对内部区域温度场造成很大影响;而外圆附近的温度场受其他区域影响较小,热量分散且储存较低,内孔周围热量集中且较高,因而内部区域一、二、三的收缩趋势要大于外圆附近区域。外圆和内孔附近区域温度随时间变化趋势如图3所示。另外,随着温度的降低,外圆区域的抗拉强度和屈服强度升高(见图4),内部区域的收缩不能再通过外部的变形来缓和,从而产生拉应力。

图3 温度随时间变化曲线

图4 屈服强度随温度变化曲线

相邻减重孔之间区域二体积较小,相对于区域一和区域三热量储存量少且接触空气面积大,温度降低较快,抗拉和屈服强度较早地升高,而区域一附近温度与区域三相比较高,当此区域继续降温收缩时不能通过区域一的形变来缓和,从而也产生拉应力。

切割后板材温度较高,金属原子振动强烈,偏离原来的平衡位置,当放置在空气中自然冷却时,由于空气温度相对较低,板材表面温度迅速下降,偏离平衡位置的金属原子不能回到原来的位置,造成原子间、晶粒间和整个板材各部分之间的应力不平衡,从而也产生内应力。

3控制措施

针对上述原因,需要从如下3个方面来控制裂纹的产生。

1)板材预热处理。板材切割前进行预热[3],改善切割处的微观组织,减小不良组织的产生,同时减缓板材的冷却速度。预热可以采用烤枪、电子加热垫等方式。预热时,应使整个钢板截面均匀受热,避免出现局部过热现象。预热温度应控制在150~200 ℃。

2)缓慢冷却。进行缓慢冷却,能有效地降低局部应力的产生,通过覆盖隔热棉、带温零件堆放等方式实现缓慢冷却到室温。

3)切割后局部加热。切割后立即对外圆附近区域回火加热,降低与内部区域的温差,同时达到延长保温时间的效果。切割一段时间后,对区域一、二和三进行加热,一方面降低与周围区域的温度差,另一方面降低3个区域的抗拉和屈服强度,减小内应力的生产。局部加热可利用烤枪加热的方式实现。

4结语

综上所述,可以得出下述结论。

1)链轮产生裂纹是切割过程金属组织变化和冷却过程热应力综合作用的结果。

2)通过对钢板进行预热处理、切后缓冷和局部加热等方法,能有效避免和降低裂纹的生成。

3)采用超高压水切割、激光切割等冷切割方式可以降低裂纹发生率。

4)需要进一步研究火焰切割顺序、速度、燃料浓度比以及割嘴离钢板的距离等工艺对切割效果的影响。

参考文献

[1] 杜晨阳.25CrMnSi厚钢板切割裂纹的原因分析[J].兵器材料科学与工程, 2011(5):96-98.

[2] 崔忠圻.金属学与热处理[M].北京:机械工业出版社,1988.

[3] 吴涛,孔祥丽,王新,等.高强耐磨钢板切割工艺研究[J].新技术新工艺,2011(6):85-86.

责任编辑彭光宇

Analysis on Formation and Control Measures of Delayed Cracks of Chain Wheel after Number Control Cutting

JI Xuelin,AN Fuxin

(HUA DIAN Caofeidian Heavy Industries Co.,Ltd.,Tangshan 063210,China)

Abstract:Focuse on the reason of the delayed cracks between chain wheel holes after a period time of digital control cutting, and point out the countermeasures.It shows that the residual stress of flame cutting process and cooling process is the main reason of the cracks. The delayed cracks can be effectively avoided by preheating, slowly cooling and local heating treatment in the late.

Key words:chain wheel,digital control cutting,delayed crack,residual stress

收稿日期:2015-02-13

作者简介:纪雪林(1987-),男,硕士,主要从事港口设备设计和制作工艺等方面的研究。

中图分类号:TG 4

文献标志码:B