高分子比人造冰晶石产品的脱硅

2015-02-17匡家灵

匡家灵

(云南云天化股份有限公司技术中心,云南昆明650113)

高分子比人造冰晶石产品的脱硅

匡家灵

(云南云天化股份有限公司技术中心,云南昆明650113)

湿法磷酸副产物氟硅酸直接生产得到的高分子比冰晶石,含有一定量的二氧化硅,有时高达1%(质量分数),若要达到产品合格标准则必须进行脱硅处理。通过理论分析了产品中二氧化硅含量高的成因及脱除思路,将产品经过酸洗涤、碱洗涤、高温煅烧等方法进行脱除处理实验,并分析二氧化硅的脱除效果及对产品的影响。最终得到合格的高分子比冰晶石产品,得出氢氟酸浸泡及400℃高温煅烧处理能得到二氧化硅合格的高分子比冰晶石。

冰晶石;除杂;低硅

冰晶石又名氟铝酸钠或氟化铝钠,分子式为Na3AlF6,它是白色细小的结晶体,无气味,密度为3 g/cm3,熔点为1 000℃,易吸水受潮,人造冰晶石溶解度比天然冰晶石大。冰晶石主要用作铝电解时的助熔剂,橡胶、砂轮的耐磨填充剂,搪瓷乳白剂,玻璃遮光剂和金属熔剂,农作物的杀虫剂等。高分子比冰晶石由于含有正电性的铝元素,稳定性好,在一般条件下不分解、不挥发、不潮解,熔点高于铝,导电性好,能降低铝的熔点等。通常人工冰晶石均通过氢氟酸来合成,而氢氟酸的主要原料萤石目前正面临储量日益减少的严峻形势。

除萤石之外,氟在自然界以另一种存在形式伴生于磷矿石中。据统计,中国磷矿石保有储量为37亿 t[1],按氟含量为 2%(质量分数)计,则磷矿石中的氟资源约有 1.11亿t;中国萤石矿平均品位为35%~40%,按可采储量计算所含氟最高仅有0.096亿t。对比可知,尽管磷矿石含氟量很低,但其储量远远大于萤石,因此磷矿石成为了具有较高利用价值的含氟资源。

目前,工业上主要用湿法磷酸所得的氟硅酸或者氟硅酸钠生产冰晶石,即直接合成法。与氢氟酸生产的冰晶石相比,直接合成法得到的冰晶石中二氧化硅含量较高,无法满足生产高分子比冰晶石的产品标准。针对这一问题,笔者做了除杂实验,以期得到高纯度的高分子比冰晶石产品。

1 硅源分析

直接合成法的中间产物氟化铝和氟化钠是合成冰晶石的主要原料,与其他氢氟酸生产冰晶石的工艺相比,该方法具有成本低廉的优势,但同时二氧化硅的引入量也会增加。而采用氟化铝溶液替代采用氟化铝颗粒,与氟化钠颗粒反应合成冰晶石,相比较而言从工艺上节省了很多步骤,更大幅度降低了成本;但该工艺的缺点是冰晶石的中间产品杂质含量较高(特别是氟化铝母液),并导致在生产冰晶石特别是高分子冰晶石(分子比大于1.8)时出现产品中硅含量超标的情况。

通常来说,二氧化硅含量只是冰晶石中硅指标的一项,并不代表冰晶石产品中的硅杂质全部以二氧化硅的形式存在。根据文献和实验结果显示,高分子比冰晶石中硅杂质主要以硅的氧化物和硅酸盐化合物2种形式存在,二氧化硅和氟硅酸钠是冰晶石杂质的主要构成部分。

二氧化硅杂质主要来源于固体氟化钠和氟化铝溶液,其以细小颗粒的形式存在。氟化钠固体中的二氧化硅是氟硅酸钠和纯碱反应的副产物,二氧化硅和氟化钠都不溶于水,一般根据二者的相对密度差异在液体中通过旋流分离器分离,得到的产品含二氧化硅为0.5%~1.0%(质量分数,下同)。氟化铝溶液中的二氧化硅是氟硅酸和氢氧化铝反应的副产物,一般通过过滤可以除去大部分二氧化硅,但当氟化铝中的二氧化硅颗粒较小时,极细小的颗粒会穿透滤布混杂在滤液中,使氟化铝溶液中二氧化硅含量偏高,低时只有0.1%,但高时可达1.0%左右。

硅在氟硅酸钠中所占质量分数并不高,仅为15%左右。但氟硅酸钠的组成和分子比为1.6的冰晶石组成相似,钠和硅的分子比也接近1.6,所以化学分析并不能区别氟硅酸钠和冰晶石中的组分含量。若大量氟硅酸钠混杂在产品中,则分析结果显示硅杂质含量偏高,冰晶石分子比偏低。这也解释了高分子比冰晶石分子比接近1.6就会出现硅含量较高,而分子比较理论值低的现象的原因。氟硅酸钠杂质来源:1)来自原料氟化钠中。生产氟化钠的过程中,少部分氟化钠的原料氟硅酸钠未能和碳酸钠反应完全而混杂在氟化钠产品中,其密度和氟化钠相差不大,用一般的物理方法无法将二者分离,最终随氟化钠一同混入冰晶石产品中;2)来自冰晶石合成过程中。冰晶石合成过程产生的氟硅酸钠一部分是氟化铝母液中的氟硅酸和氟硅酸铝与钠盐反应得到。在氟化铝溶液生产中,即使氢氧化铝过量5%(质量分数),氟化铝溶液仍然存在一部分未反应完全的氟硅酸,质量分数约0.4%,同时还含有少量的氟硅酸铝(溶解的和未溶解的细小颗粒)。冰晶石合成过程中,大量存在的氟化钠便会和氟硅酸、氟硅酸铝反应生成氟硅酸钠。

2 脱硅思考

根据以上分析可知,冰晶石指标中的二氧化硅实际上是包含了二氧化硅和氟硅酸钠2种杂质,因此脱硅也应该针对二氧化硅和氟硅酸钠来进行。

2.1 脱除二氧化硅

由于二氧化硅的化学稳定性,使得很难用低成本的化学试剂来脱除,而如果在原料和合成过程中脱除,无疑又会增加脱除成本,因此亟需一种经济、高效的二氧化硅脱除方法,以得到低硅的高纯化工产品。

1)氢氟酸浸泡法。氢氟酸浸泡主要依据二氧化硅会在常温下和氢氟酸发生反应的原理,而且氢氟酸的加入,会加大氟硅酸钠的溶解度,从而溶解一部分氟硅酸钠。为了加快氢氟酸和二氧化硅的反应速率,可采用恒温水浴锅在60℃下反应,从而降低液面表面蒸汽压,使四氟化硅能快速溢出。

2)碱液洗涤。碱液洗涤的原理[2]主要是使冰晶石产品中的二氧化硅与氢氧化钠反应,变成溶于水的硅酸钠溶液,再进行脱除分离。一般加入氢氧化钠使pH大于9,才对反应有利。

2.2 脱除氟硅酸钠

氟硅酸钠的化学组成和冰晶石类似,所以化学脱除氟硅酸钠时使用的试剂同样也会和冰晶石反应。有鉴于此,实验考虑采用简单物理方法处理。

1)高温硫酸溶液反应。将高分子冰晶石浸入高浓度硫酸(质量分数为70%)溶液中,并加热到150℃进行反应[3],从而达到除去产品中氟硅酸钠的目的。主要化学方程:

2)高温煅烧。将冰晶石产品置于一定的高温下(300℃以上)煅烧,可使氟硅酸钠热解成氟化钠和四氟化硅。氟硅酸钠的分解温度为300~800℃,冰晶石的灼减温度为550℃,故拟采用300~550℃的温度。根据相关资料,温度越高、停留时间越长则氟硅酸钠分解效果越好。但考虑到能耗较高会造成成本提升,因此实验着重研究了300~400℃下的除硅效果,氟硅酸钠去除率主要取决于温度和停留时间。

3 实验对比

3.1 实验内容

3.1.1 脱除二氧化硅

1)取刚过滤未干燥的膏状冰晶石产品50 g,按质量比1∶1加入氢氟酸(质量分数为40%)混合于四氟烧杯,置于恒温水浴锅内,60℃下放置1 h,再过滤,用100 mL热水洗涤,干燥,得干产品47 g。

2)取刚过滤未干燥的膏状冰晶石产品50 g,与按理论量过量200%(质量分数)的氢氧化钠1.2 g配置成溶液混合于四氟烧杯,置于恒温水浴锅内,70℃下放置1 h,再过滤,用100 mL热水洗涤,干燥,得干产品44 g。

3.1.2 脱除氟硅酸钠

1)取刚过滤未干燥的膏状冰晶石产品20 g,加入20 g质量分数为70%的浓硫酸,混合后加热至150℃反应15 min,过滤,洗涤,干燥,得到产品9 g。

2)取二氧化硅质量分数为0.5%~1.0%的冰晶石产品10 g分成6份,分别在300、350、400℃下各进行30 min和1 h的脱除实验,分析后发现硅含量有不同梯度降低,在各温度下即使煅烧1 h钠含量和氟含量变化也不大,和原结果保持一致,只有水分和灼减度有一定降低,总质量基本无变化。

3.2 实验结果

3.2.1 脱除二氧化硅

表1为脱除二氧化硅实验结果对比。从表1可以看出,经过HF浸泡,硅杂质并未完全除去,这是由于产品中还含有部分氟硅酸钠未能除去,此外还有少部分四氟化硅未溢出而经水吸收形成氟硅酸最终转变成了氟硅酸钠;同时比较未浸泡的空白样,发现经HF浸泡后产品中钠离子有一定降低,推测这是钠盐在氢氟酸中的溶解度增大而溶解了冰晶石中的钠离子所致。

表1 脱除二氧化硅结果对比 %

从表1还可以看出,样品经过碱液浸泡,硅杂质有一定降低,但并未完全除去;而其他指标中,氟含量、铝含量均明显降低,钠含量明显升高,这说明氢氧化钠会溶解冰晶石中的部分铝和氟,而氢氧化钠中的钠离子还留在冰晶石产品中,推测是和冰晶石发生了化学反应。因此用氢氧化钠来除二氧化硅并不适宜。

3.2.2 脱除氟硅酸钠

表2为300℃和400℃下高温煅烧1 h脱除氟硅酸钠的结果。从表2中浓硫酸加热数据以及3.1.2节实验(1)的产品质量变化就能直观看出,产品的收率较低,损失大于50%,这主要是浓硫酸在加热条件下溶解了冰晶石所致。从分析结果看,浓硫酸加热后二氧化硅含量非常低,脱硅效果较好。氟含量也有一定降低,推测是氟离子存在的条件下,二氧化硅被酸化形成四氟化硅溢出。出于产品低收率及能耗的考虑,因此不适宜采用浓硫酸加热的方法脱除冰晶石产品中的硅杂质。

表2 脱除氟硅酸钠结果对比 %

从表2中高温煅烧可知,300℃的煅烧条件下,氟硅酸钠分解效率较低;400℃下氟硅酸钠分解效率较高,且煅烧时间越长,降硅效率越高。因此建议对于氟硅酸钠含量较高的冰晶石产品,可以在400℃下高温煅烧1 h以上,以实现硅杂质的脱除。

3.3 实验小结

根据上述实验可以看出,从最终产品入手对于处理冰晶石是比较有效的,不仅不会影响分子比,还能将二氧化硅杂质含量降到较低范围。针对冰晶石中二氧化硅和氟硅酸钠这2种硅杂质,比较有效的方法是用氢氟酸浸泡除去二氧化硅,采用高温煅烧除去氟硅酸钠。结合生产成本和环境保护等因素考虑,高温煅烧相对较佳,但成本不会太低。如果冰晶石产品中二氧化硅质量分数达到1%以上,说明该产品中二氧化硅和氟硅酸钠的成分都较高,单采取一种方法无法达到理想的去除效果,应考虑两种方法同时除硅。

3.4 验证实验

笔者结合氢氟酸浸泡和高温煅烧这两种方法做了进一步的验证实验。取刚过滤未干燥的膏状冰晶石(二氧化硅质量分数为1.12%)产品50 g,按质量比1∶1加入氢氟酸(质量分数为40%)混合于四氟烧杯,置于恒温水浴锅内,60℃下放置1 h,再过滤,用100 mL热水洗涤,干燥,得干产品42 g。取干产品10 g,置于瓷坩埚内均匀抹成1 mm厚的物料层,置于400℃下煅烧1 h,得干产品10 g。分析结果见表3。

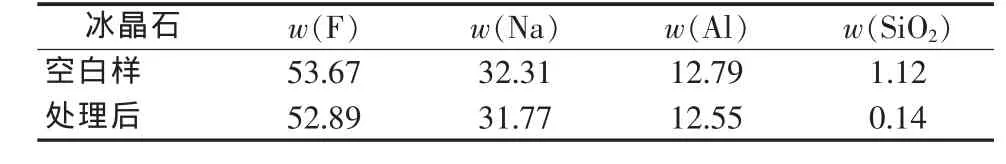

表3 验证实验的分析结果 %

从表3可以看出,采用氢氟酸浸泡-高温煅烧的方法可以有效将冰晶石产品中的二氧化硅降到较低含量。

4 结论和建议

对二氧化硅含量过高的产品,采用氢氟酸浸泡和高温煅烧中任何一种方法都可以降低二氧化硅的含量。当出现无法将二氧化硅含量有效降至较低浓度时,需两种方法结合使用,再延长反应时间,可使二氧化硅含量明显降低,但生产成本会相应增加。在生产低二氧化硅含量的冰晶石产品时,可以根据生产情况进行适当的组合来得到相应的产品。

[1] 邓睿,刘雪域.中国磷矿伴生氟资源利用的现状及前景[EB/OL](2012-02-27)[2014-06-26]http:∥www.chinaratings.com.cn/ news/670.htm l.

[2] 詹勤.钠水玻璃的生产及其应用[J].化学工业与工程技术,1995,16(2):52-56.

[3] 张宗凡,梁雪松,肖勇,等.硫酸酸化氟硅酸钠制备四氟化硅和无水氟化氢的方法:中国,101948114A[P].2011-01-19.

联系方式:kuangjialing@ic.yth.cn

Desilication of artificial cryolite products w ith high molecular ratio

Kuang Jialing

(Technological Center,Yunnan Yuntianhua Co.,Ltd.,Kunming 650113,China)

The cryolite with high molecular ratio that prepared by wet process phosphoric acid by-product fluosilicic acid containing a certain amount of silica,sometimes it was as high as 1%(mass fraction).In order to achieve the standards,the products must carry out the desilication treatment.The causes and removal ideas for high silica content in the product were theoretically analyzed.Then the desilication experiments were made through acid washing,alkali washing,high temperature calcinations,and other methods,and the effect of silica removal and its influence on the product were analyzed.Finally,qualified cryolite product with high molecular ratio was obtained,under the conditions of hydrofluoric acid leaching and calcination treatment at 400℃.

cryolite;purification;desiliconize

TQ131.12

A

1006-4990(2015)02-0049-04

2014-08-15

匡家灵(1983— ),男,化工工艺工程师,本科,主要研究方向为氟硅资源开发利用,已公开发表文章3篇。