基于ANSYS对某E232型烟机叶片的应力分析与计算

2015-02-16林国庆付玉祥

林国庆,高 嵩,付玉祥,时 黛

(1. 吉林化工学院 机电工程学院,吉林 吉林 132022; 2. 中国石油石化公司烯烃厂,辽宁 抚顺 113001)

基于ANSYS对某E232型烟机叶片的应力分析与计算

林国庆1,高 嵩2,付玉祥2,时 黛1

(1. 吉林化工学院 机电工程学院,吉林 吉林 132022; 2. 中国石油石化公司烯烃厂,辽宁 抚顺 113001)

利用 ANSYS有限元软件对烟机一级动叶片进行应力分析,获得了动叶片的应力分布图,得到最大应力发生在叶片压力面根部两侧和吸力面盆部,最大应力强度值为559.698 MPa,证明该处是叶片发生断裂的危险点;在应力分析基础上对叶片按分析设计标准JB4732-1995《钢制压力容器分析设计标准》进行强度校核,定义关于危险位置的三条路径并获得各路径上的应力值,经校核进一步证实叶片发生断裂的原因,为烟机叶片进行其它分析提供了理论依据。

ANSYS;叶片断裂;应力分析;强度校核

烟气轮机是催化裂化装置中主要设备之一,通常工作在高温高压、环境恶劣的场合下,而且催化产生的烟气介质具有一定的腐蚀性,同时烟气中掺杂着大量的催化剂颗粒,特别是催化剂分离的效果没有达到一定的要求,很大程度上会影响烟机的运行,同时烟机中的烟气也会出现超温超速的情况,在这种情况下,作为烟机主要部件的叶片会受到交变载荷的影响,可能过早的发生断裂而失效不得不使装置停机,给企业带来巨大经济损失的同时也给烟机叶片的设计和事故分析者提出了一个现实的课题。

1 问题来源

抚顺某厂南催化裂化装置车间的烟气轮机是美国Ingersoll-Rand公司生产的 E-232 型悬臂式双级烟气轮机[1],运行至今已20余年,因烟机一级动叶片断裂造成烟机停机最近的一次为11年5月,经过拆解对其进行对比分析后,得出以下结论:工作中的叶片,由于受到荷载或者应力集中的作用,使当中的某一叶片先出现裂纹源,裂纹源扩展到一定规模的裂纹需要一定的循环次数,而在此期间,烟机的各项运行指标参数均未出现异常,从裂纹萌生阶段到叶片断裂的过程需经历很长时间未能及时发现,仍然正常操作生产,导致叶片的损伤,当裂纹发展到一定尺寸后,达到叶片材料的强度极限导致叶片突然断裂,如果此时不能及时停机,断裂的叶片就会把其他的叶片打断。为防止此类事故再次出现,需要找出事故发生的主要危险点,因此本文以一级动叶片为研究对象进行分析。

2 问题分析

2.1 结构参数

烟机叶片通常选用具有良好耐腐蚀能力、抗疲劳性能较好,同时又较高的屈服强度及良好的塑性,该E232型烟机叶片选用GH738合金[2],研发代号为GH864,组织稳定。该合金在国际上被广泛的应用在烟气轮机叶片和轮盘的生产上,特别是应用在一些转动件上应用较多,有丰富的使用经验,但使用温度不高于815 ℃。

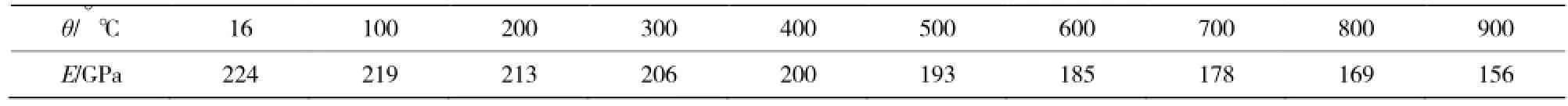

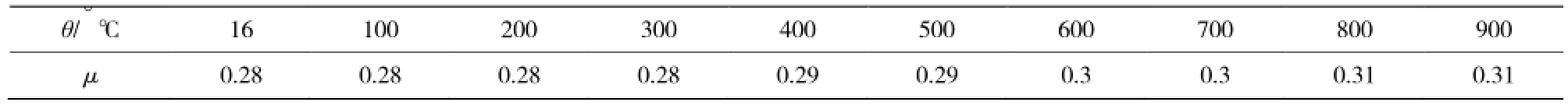

GH738合金的密度是 8.22 g/cm3,室温下(20 ℃)的典型试验数据:σb=1 276 MPa,σ0.2=780 MPa,δ5=26%,ψ=31%;高温(815 ℃)时拉伸性能:σb≥608 MPa,δ5≥20%,ψ≥32%。标准热处理状态棒材弹性模量见表1,泊松比见表2。

表1 GH738材料弹性模量ETable 1 Young’s modulus of GH738 material

表2 GH738材料泊松比μTable 2 Poisson’s ratio of GH738 material

2.2 有限元分析的基本原理

(1)单元位移模式

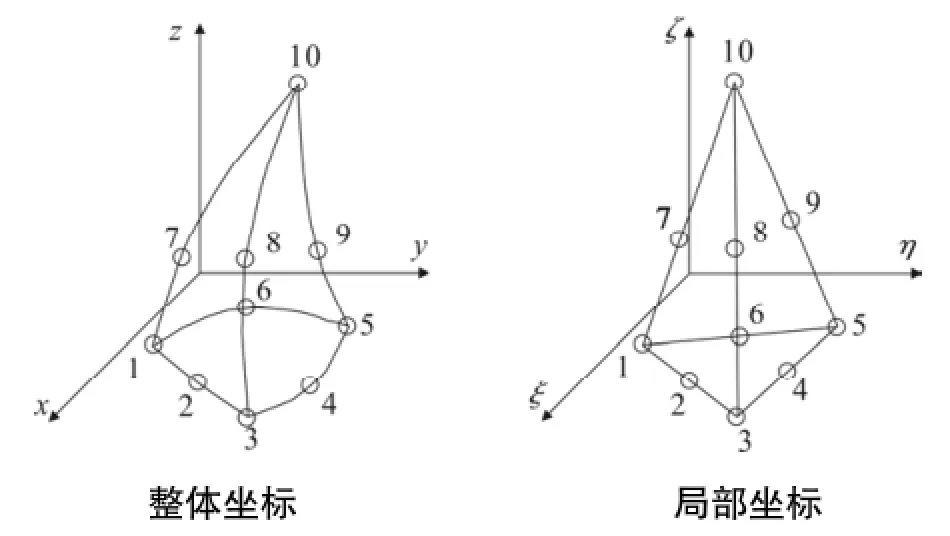

本文分析中选择10节点二次四面体三维等参单元[3]对烟机叶片进行分析,该单元在oxyz整体坐标及 ζηξo 局部坐标下的几何形状如图1所示。

图1 10节点二等参单元的几何形状Fig.1 The geometry of 10 nodes isoparametric element

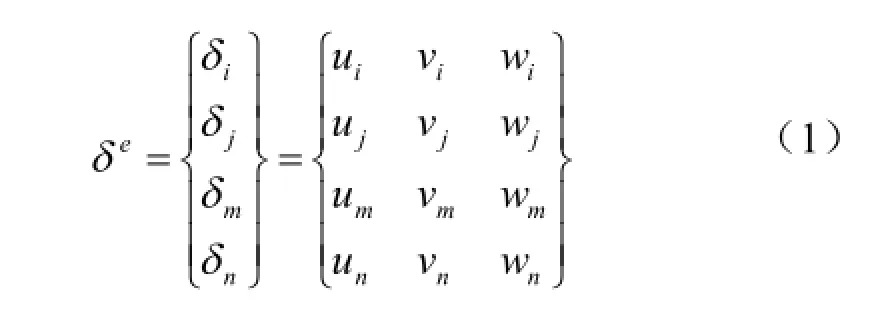

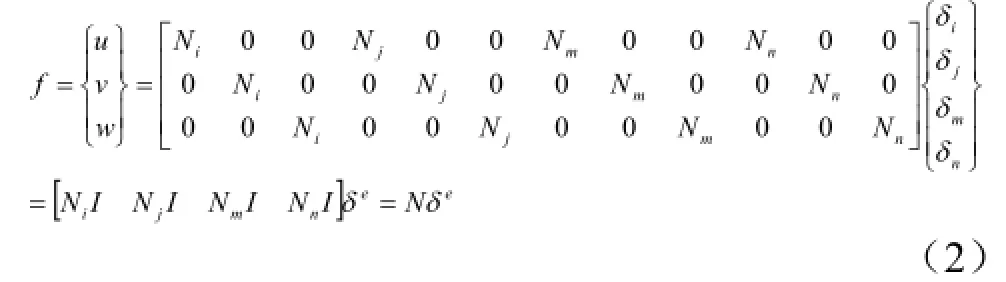

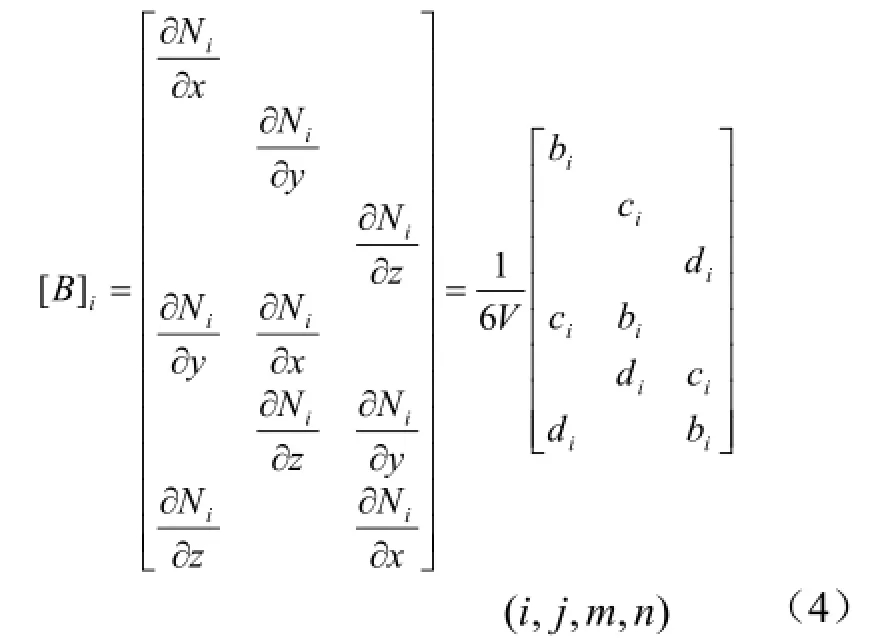

设四面体单元节点的编号为 nmji ,,, ,每个节点在其单元空间内的位移有三个分量 wvu,, 、共 12个位移分量,即12个自由度,用矩阵表示为:

为了让所选的二次四面体等参单元的体积V不是负值,单元节点 i, j,m,n在进行编号时,应该有一定的顺序[4],不是随意的,在常规坐标系中,必须符合右手坐标系的规定,即右手螺旋时需按照i, j,m,的转动向n方向推进,因此任意一点的位移表达式用矩阵表示为:

式中,I—三阶单位阵,N—二次四面体三维等参单元的形函数矩阵,且有 N1+ N2+⋅⋅+ Ni=1,式(2)即为单元内任意一点与节点之间的位移关系。

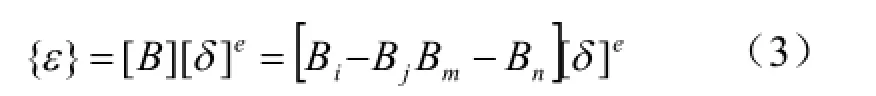

(2)单元应变和应力

求解出单元内任一点的位移后,将式(2)代入所选单元的几何方程整理得:

式中:

式中: {σ} —应力列阵;

[D ]—弹性矩阵;

[S ]—应力矩阵, [S ]= [D][B]。

该式形象的反映了某点的应力应变与该点的位移之间的关系,可以利用此关系式来计算某点的应力或应变,给计算带来了方便。

2.3 参数化建模及网格划分

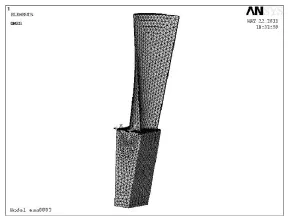

本烟机动叶片共有63片,且均匀分布在烟机轮盘上,结构尺寸均相同,根据这种周期对称的特点,在建立力学模型时,可以针对其中的某一片进行分析以此代替其他叶片,在达到分析目的的同时既省时又省力。建好叶片分析模型后,按照软件分析的过程应该对模型进行网格划分,网格划分方法通常有自由划分和映射划分[5],两种方法适用的场合及优缺点不同,本文结合使用两种方法,在叶片的叶身和轮盘部位采用自由划分网格,在二者接触部位榫槽处选用映射方式进行划分,其模型与网格划分如图2所示。

图2 叶片网格划分Fig.2 Mesh of flue gas turbine blades

2.4 叶片载荷和约束条件

叶片载荷主要为叶轮高速旋转时在叶片上产生的离心力,根据离心力的计算公式可以把该离心力以角度度的方式加载给模型,由厂方提供的关于烟机特性参数可知该烟机的额定转速为6 380 r/min,转化为角速度为668.11°/s。叶盘距离叶片根部的距离由厂方数据图纸可得为812.8 mm。

为了分析的方便,通常需要合理的简化模型,因为叶片在榫槽端面处有挡圈结构,所以限制了榫槽端面的轴向自由度[6],即x方向;在叶片转子端面施加轴向约束和根部全约束,转子侧面如前所述为循环对称约束,根据结构的对称性,两个侧面的位移与应力应该是周期对称的。叶片温度采用工作温度,弹性模量根据温度选取,本文中叶片的入口温度为700 ℃,出口温度为500 ℃,材料的弹性模量及泊松比见表1和表2。

2.5 叶片的应力应变求解

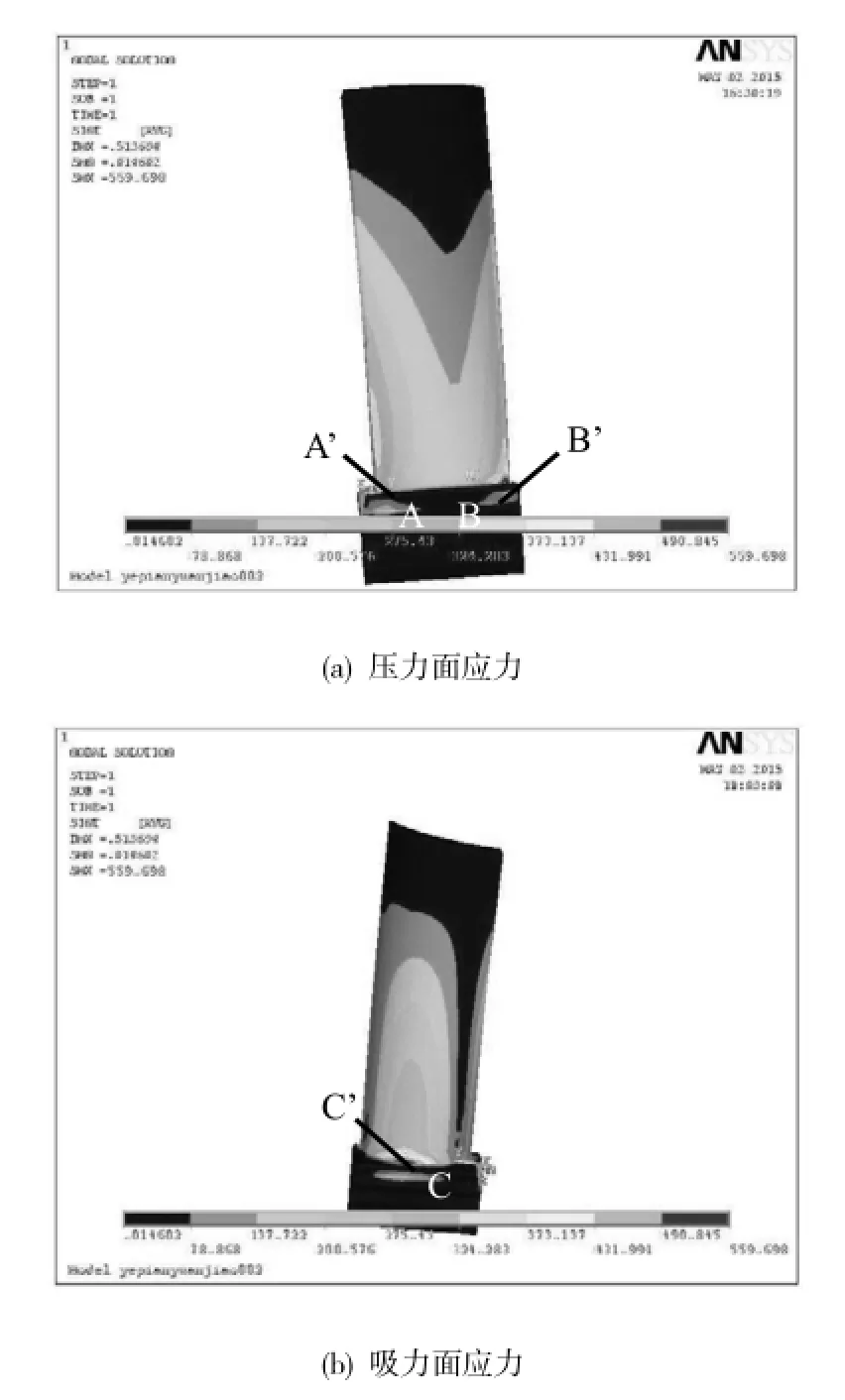

应力分析是叶片的寿命预测、敏感性分析以及可靠性分析的基础,只有在应力分析的基础上才能进行后续的相关分析,因烟机工作环境复杂且承受高温和催化剂颗粒冲击,因此应力分析至关重要,本文正是在额定转速和工作载荷下,通过ANSYS软件利用事先建立好的力学模型进行应力分析,确定叶片应力强度分布情况和具体的大小。一级动叶片的压力面和吸力面的应力分布如图3所示。

图3 应力强度分布图Fig.3 The stress distribution of rotating blades

从图3中可以清晰的看出,除去与轮盘接触部位,应力最大位置发生在叶片压力面根部两侧和吸力面盆部,本烟机所选用的烟机叶片形式是后弯型叶片,即叶片的安装角度小于90°,根据气体在后弯型叶片的流动方式,此处正是冲蚀较严重的部位,容易受到损伤,产生应力集中,使叶片发生疲劳破坏[7]可能性大大增加,验证了分析的正确性。同时从图中也可以发现叶片的吸力面应力的分布区域虽然较压力面的分布区域大,但是由于叶片经常处于高速旋转状态,所产生的离心力按照力学的分布特点都向叶片的边缘位置靠近,亦即分布在叶片边缘两侧,因此,叶片的压力面比吸力面更容易损坏。

根据有限元软件计算结果,获得了烟机一级动叶片叶身的最大等效应力为559.698 MPa,已接近材料的极限应力608 MPa;根据应力强度最大值处为叶片的危险点这一经验规律,确定此处是威胁叶片安全的主要位置,因此,在分析和运行中要特别重视该位置状况。

3 强度校核

因为叶片是在高温情况下运行的,所以势必会产生蠕变效应影响叶片材料的强度应力值,在上述应力分析的基础上,根据JB4732-1995标准中关于强度校核的相关要求,应依次满足表3中各条对许用极限的规定:

表3 关于各条件下许用应力的规定Table 3 The provisions of the allowable stress under the conditions

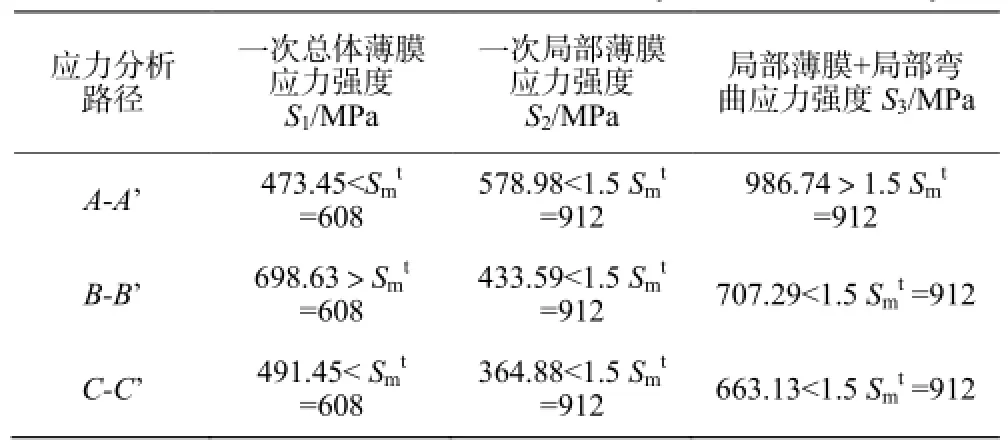

在只考虑转子转速载荷的情况下,以上述分析作为基础,按分析设计准则进行应力强度校核,在压力面和吸力面应力值最大的部位确定三条路径作为应力校核的分析路径[8],三条分析路径如图 3所示,分别是A-A’、B-B’、C-C’。利用ANSYS命令调取各分析路径的一次总体薄膜应力[9]、局部薄膜应力强度和一次薄膜加一次弯曲应力强度进行分析,由前面所述叶片材料 GH738的设计应力强度为608 MPa,各分析路径上具体的应力强度评定结果见表4。

表4 应力强度评定分析结果Table 4 The results of the stress intensity evaluation analysis

经过强度校核,在定义的三条路径中,C-C’路径定义在叶片吸力面盆部,但满足强度要求,故不做讨论。而定义的另外两条路径位置是在叶片的压力面根部边缘,从表4中可以发现,A-A’路径的局部薄膜加局部弯曲应力强度S3(986.74 MPa)超出了材料所对应的许用极限值(1.5Smt=912 MPa),B-B’路径的一次总体薄膜应力强度S1(698.63 MPa)超出了所对应的许用极限值(Smt=608 MPa),其余应力强度值在可接受范围内,但是根据最大应力引起断裂原则,因A-A’路径、B-B’路径没有达到强度要求,所以是断裂发生的潜在危险点,应当引起重视,经过计算比对再次验证了有限元法分析的准确。

4 结 论

(1)通过有限元分析可以得出在叶片压力面根部两侧和吸力面盆部处叶片的应力值最大,最大应力值为 559.698 MPa,与材料的设计应力强度 608 MPa接近,而此处正是叶片发生断裂的潜在位置,是影响叶片安全运行的危险点。

(2)在应力分析的基础上,通过对危险位置定义路径进行强度校核,得出三个分析路径的S1、S2和S3值,经过比较判别后,路径C-C’满足强度要求,而路径A-A’、B-B’中最大应力值均有超过材料对应的极限应力强度值,因此可以初步判断该处就是叶片首先发生断裂的位置,由于应力集中,叶片出现裂纹,并迅速扩展导致叶片断裂、机组停机。

总之,叶片的应力分析与计算是叶片进行后续分析的基础,将分析结果提供给设计人员和检修人员,进而及时发现问题解决问题,从而延长叶片的使用寿命,提高企业经济效益。

[1]林国庆,吕忠胜,王皓,于文鑫,章磊. 某E232型双级烟气轮机二级动叶片应力及模态分析[J].吉林化工学院学报,2014,31(9):38 -42.

[2]中国航空材料手册编辑委员会.中国航空材料手册 第 2卷.变形高温合金[M].北京:中国标准出版社,1989.

[3]颜云辉, 谢里阳, 韩清凯. 结构分析中的有限单元法及其应用[M].沈阳: 东北大学出版社, 2008.

[4]范为福, 乔国谦, 黎刚生. 金属塑性有限元模拟算法研究[J].锻压技术,2007,32(3):96-99.

[5]林炳花. 海洋温度剖面测量系统中光纤光栅压力传感特性研究[D].华北电力大学(河北),2010.

[6]王烈炯,庄波,王赋春.烟气轮机动叶片断裂分析[J].石油化工设备,1 995,16(3):37-39.

[7]陈董清.烟气轮机动叶片失效分析[J]. 腐蚀科学与防护技术,2005,1 7(4):725~728.

[8]龚雪,谢禹钧.隔膜密封换热器中隔膜密封盘的应力分析计算[J].当代化工,2011,40(11):1202-1205.

[9]贾敏.基于ANSYS的盲板应力分析计算[J].化工机械,2011,38(1):73-76.

Stress Analysis and Calculation of the Blades of E232 Flue Gas Expander Based on ANSYS

LIN Guo-qing1, Gao-song2, FU Yu-xiang2, SHI-dai1

(1. College of mechanical and electrical engineering, Jilin Institute of Chemical Technology, Jilin Jilin 132022, China; 2. CNPC Fushun Petrochemical Company Olefin Chemical Plant, Liaoning Fushun 113001, China)

ANSYS was used to analyze the stress of level one dynamic blade, and the stress distribution of the blade was obtained. The results show that the greatest stress is at the root of the blade side basin and on both sides of the ministry suction, the maximum stress intensity value is 559.698 MPa, they are dangerous position. Then on the basic of the stress analysis, strength check of blade’s body was carried out based on JB4732-1995 Steel Pressure vessel Analysis Design Standard, three paths about the dangerous position were defined, and the stress of each path was obtained. Through the strength check, the reason of the blade fracture was verified.

ANSYS; Blades fracture; Stress analysis; Strength check

TQ 050.2

A

1671-0460(2015)08-1977-04

2015-06-09

林国庆(1986-),男,吉林长春人,助教,硕士研究生,2012年毕业于辽宁石油化工大学化工过程机械专业,研究方向:从事过程装备安全评定技术及优化分析方面的研究。E-mail:lgq0726@126.com。

时黛(1986-),女,讲师,硕士研究生,研究方向:从事设备安全技术及分析方面的研究。E-mail:10dai@163.com。