矿浆自蒸发器(闪蒸槽)的失效原因

2015-02-15吴晓峰王世国姚晓岚娄飞鹏

吴晓峰,徐 娜,王世国,姚晓岚,娄飞鹏

(1.山东省分析测试中心,济南250014;2.日照宏特瑞车辆配件制造有限公司,日照276800;3.中国石油工程建设公司,北京100120)

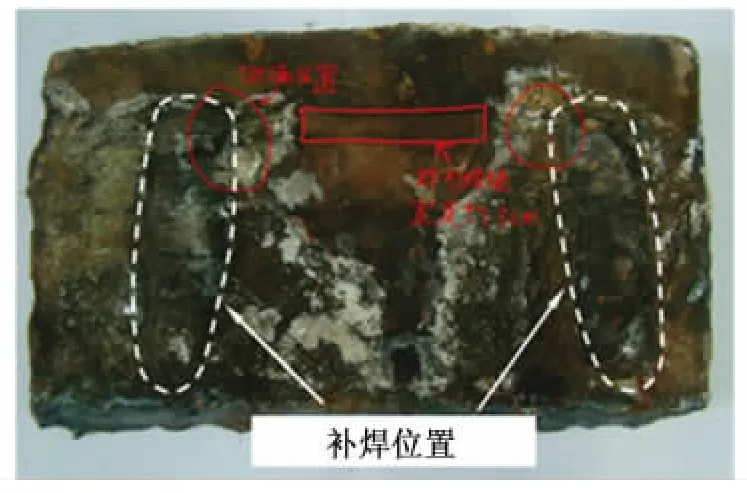

某单位使用的十级矿浆自蒸发器(闪蒸槽)不久前再次发生泄漏,该自蒸发器的材质为Q345R,尺寸为4 800mm×16mm×9 700mm(内径×壁厚×高度),环向焊缝焊接采用的工艺为埋弧焊,焊条所用材料为J507。该自蒸发器投入使用时间为2011年8月,在2012年11月出现多处泄漏,泄漏位置大都在筒体和封头连接处的环形焊缝处(见图1)。外表面进行了补焊(图1中箭头所指),但运行较短时间后又发生了泄漏。

据介绍,自蒸发器内工作压力为0.25MPa,温度为120℃,自蒸发器内的主要介质及浓度为Na2O(250g/L,质量分数相当于约24%)、Al2O3(55g/L)、Na2CO3(10g/L)以及SiO2,内部介质的峰值流量为500m3/h。该自蒸发器无蒸汽伴热系统,工作条件为间歇性,但无法准确确定其启停频率。自蒸发器外无腐蚀性介质,工作条件为常温常压。

图1 自蒸发器外表面宏观形貌Fig.1 External surface illustration of self evaporator

1 理化检验

1.1 宏观观察

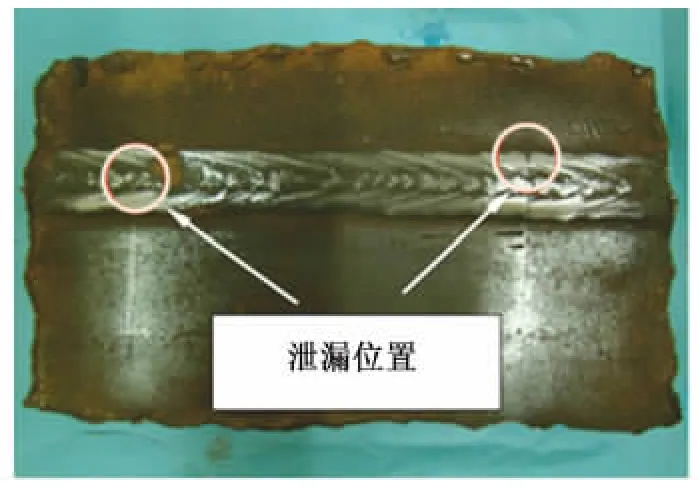

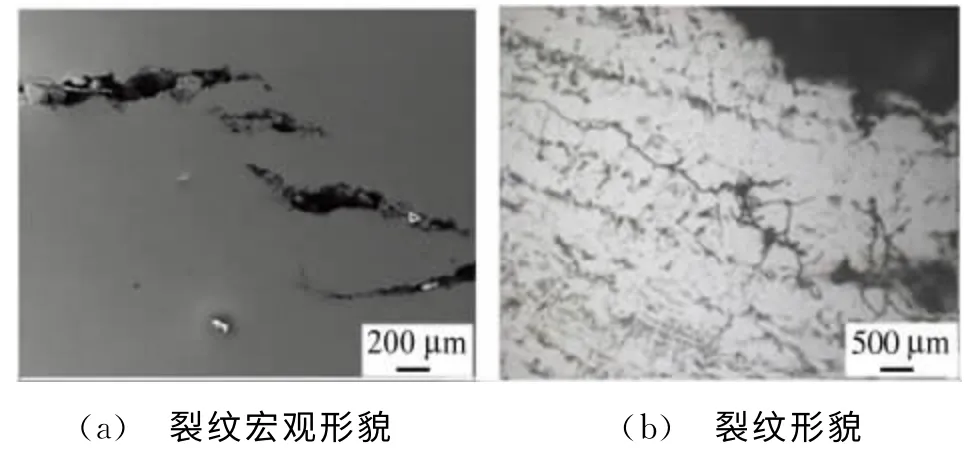

该自蒸发器外表面及泄漏位置宏观形貌见图1。从该自蒸发器的环焊缝处切割取样,送交我单位进行分析,宏观形貌见图2。内壁表面被红褐色腐蚀产物所覆盖。将内壁表面打磨去除腐蚀产物后(见图3),垂直于环焊缝的两条裂纹清晰可见。仔细观察可以发现,裂纹起始于焊缝处,裂纹较平直,宏观未见明显分叉。

图2 试样的外表面宏观形貌Fig.2 External macro-morphology of the sample

图3 去除腐蚀产物后试样的内壁宏观形貌Fig.3 Internal macro-morphology of the sample after removing corrosion prodncts

将外表面的白色附着物及内壁的红褐色腐蚀产物取下,用蔡司SUPRA55场发射扫描电镜(SEM)观察其微观形貌,并用牛津能谱(EDX)定性分析其化学成分。将内外表面打磨光滑后,测量母材位置的壁厚约16mm。由此可见均匀腐蚀并不严重,导致该自蒸发器泄露的主要原因为局部腐蚀。

1.2 金相观察及裂纹扩展观察

取图3中右侧裂纹所在区域进行金相及裂纹扩展形貌观察。图4是该处的局部放大图。

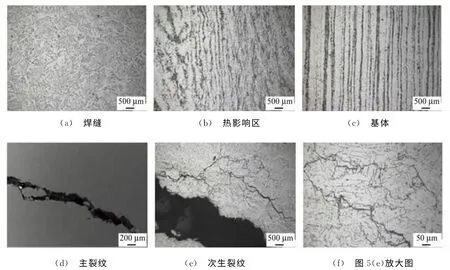

将图4中的白色方框区域用手锯取下,将裂纹所在平面(即内壁)进行磨制、抛光,并用3%硝酸酒精溶液刻蚀,然后观察金相组织及裂纹扩展特征。该表面的金相包含了焊缝区和热影响区。焊缝、热影响区及基体的金相组织见图5(a)、5(b)和5(c),焊缝金相组织为板条状铁素体(白色)+位于铁素体之间的细长条珠光体(黑色)。热影响区金相组织为块状铁素体(白色)+珠光体(黑色),铁素体与珠光体呈带状分布。基体金相组织与热影响区相似,为带状分布的铁素体+珠光体。

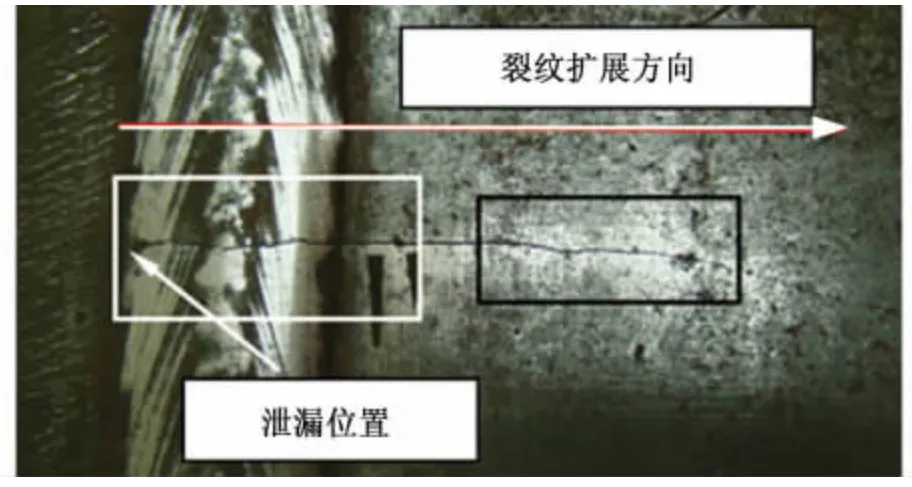

图4 图3右侧裂纹的局部放大图Fig.4 Partial enlarged view of the right crack in Fig.3

观察白色方框中的裂纹扩展形态,见图5(d),可见主裂纹较宽,有明显的裂纹分叉现象,两裂纹面之间已被腐蚀产物堵塞。正是由于两裂纹面之间堵塞的腐蚀产物,使得即使在高倍的SEM下观察也很难区分主裂纹的扩展路径(沿晶还是穿晶)。沿着主裂纹有许多从主裂纹上发展的次生裂纹,见图5(e)。将次生裂纹在较高的倍数下观察,见图5(f),可见裂纹呈树枝状,沿晶扩展。次生裂纹是主裂纹的延续和发展,产生的环境条件相同,可以推断主裂纹开始也是沿晶界扩展的。从裂纹扩展形貌来看,已经表现出“碱脆”断裂的特征。

观察图4的裂纹宏观形貌,发现从左向右裂纹宽度逐渐变窄,可以推断左侧的裂纹形成较早,裂纹扩展方向为从左向右,裂纹萌生位置应该在裂纹的最左侧(图4中白色箭头所指位置)。

将图4的裂纹沿垂直于纸面的方向(裂纹的纵截面)切开,观察裂纹的扩展特征及裂纹穿透深度。图4中从左向右裂纹穿透深度逐渐变浅,由此也可得出裂纹扩展方向为从左向右。图4白色箭头位置处的纵截面裂纹扩展特征见图6(a),可见裂纹不连续。仔细观察主裂纹尖端的小裂纹及从主裂纹萌生的次生裂纹的扩展特征,见图6(b),可见裂纹沿晶界扩展,近似呈树枝状,与内壁表面裂纹扩展特征相似。

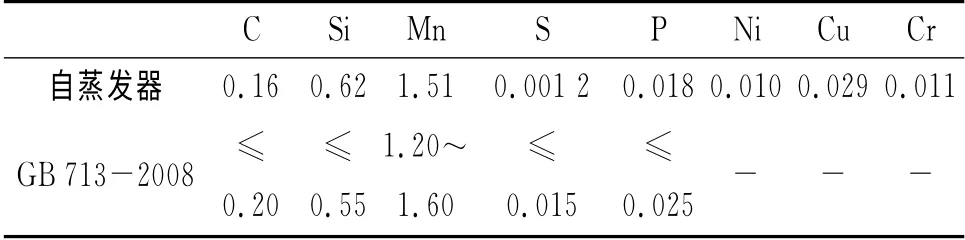

1.3 成分检验

用日本理学ZSX Primus-Ⅱ型X射线荧光光谱仪和无锡金博CS-8800型高频红外碳硫分析仪进行成分分析,见表1。分析表明,该自蒸发器的化学成分基本符合标准要求。

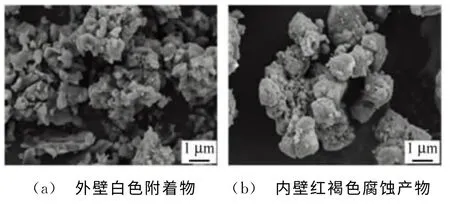

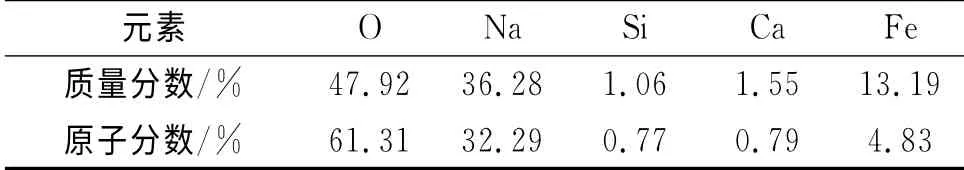

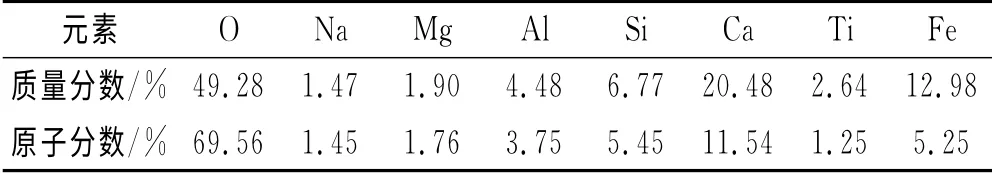

1.4 微观形貌观察及微区成分分析

外表面白色附着物及内壁红褐色腐蚀产物的微观形貌见图7。外壁和内壁的附着物EDX分析结果见表2和表3。可见,外壁白色附着物的化学成分主要为钠和氧,推断应该是自蒸发器泄漏并残留在表面的NaOH;内壁腐蚀产物的化学成分主要为氧、钙、铁、硅、铝、钛、钠和镁,推断应该是多种金属的复杂氧化物。

图5 内壁金相组织及裂纹扩展特征Fig.5 Metallographic structure and crack extension feature of internal surface(a) weld seam (b) heat affected zone (c) matrix (d) main crack(e) secondary cracks (f) enlarged view of Fig.5(e)

图6 纵截面裂纹扩展特征Fig.6 Crack extension feature of vertical section(a) macro-morphology of cracks(b) morpholgy of crack tip

表1 自蒸发器材料的化学成分Tab.1 Chemical composition of the evaporater material%

图7 外壁白色附着物和内壁红褐色腐蚀产物微观形貌Fig.7 Micro-appearance of white attachment on external surface(a)and reddish-brown corrosion product on internal surface(b)

表2 外壁白色附着物的能谱分析结果Tab.2 EDS analysis of white attachment on external surface

表3 内壁红褐色腐蚀产物的能谱分析结果Tab.3 EDS analysis of reddish-brown corrosion product on internal surface

2 结果与讨论

通过测量壁厚,发现壁厚基本上没有减薄,均匀腐蚀并不严重,局部腐蚀才是造成该自蒸发器泄漏的主要原因。考虑到该自蒸发器的工作环境(较高的温度-120℃、较高浓度的苛性钠溶液)、敏感的材质(低碳钢材料-Q345R)及裂纹扩展形貌(树枝状裂纹、穿晶扩展),可以确定造成该自蒸发器泄漏的主要原因是“碱脆”。“碱脆”[1]是金属应力腐蚀开裂的一种,发生“碱脆”需要满足下面几个条件[2]:①敏感的材料,②一定的腐蚀环境,③足够的应力。

2.1 敏感的材料

该自蒸发器所用的材料为Q345R,为低碳钢,环焊缝焊接所用焊条为J507(碳含量≤0.12%)。研究表明,低碳钢材料对“碱脆”相当敏感,钢中的含碳量在0.01%~0.25%范围内容易产生碱脆,在此范围之外时难以发生碱脆[3]。不论该自蒸发器的母材材质还是焊接所用的焊条,其碳含量均在此范围之内,满足产生“碱脆”的材质条件。

2.2 腐蚀性环境

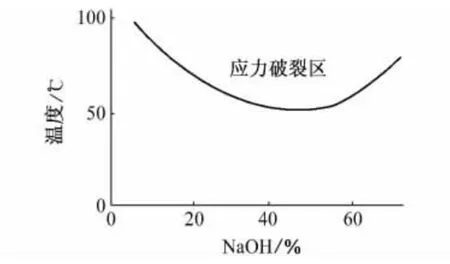

造成该自蒸发器泄漏的主要腐蚀性介质为高浓度的苛性钠溶液(质量分数大约24%)。研究表明,即使存在如此高浓度的NaOH,在室温环境中也不能发生"碱脆",还必须考虑其较高的使用温度。从碳钢在烧碱溶液中的应力腐蚀破坏示意图来看(图9),碳钢材料在5%以上浓度的NaOH溶液中就可能产生碱脆,而在30%NaOH附近为最危险区域,碱脆产生的最低温度为50℃。本案例中的烧碱浓度为24%(接近最敏感的碱脆浓度),环境温度为120℃,完全满足产生碱脆的环境条件。此外,间歇性的工作条件,减少介质的流动性,可以增加自蒸发器内壁局部的腐蚀性介质的浓缩,从而增加局部腐蚀的危险性。

图8 碳钢在烧碱溶液中的应力腐蚀破坏区[4]Fig.8 Stress corrosion failure zone of carbon steel in caustic soda solution

2.3 应力条件

应力腐蚀破裂可在应力值较低甚至远远低于材料的屈服极限条件下发生。从该自蒸发器的宏观形貌来看,裂纹垂直于环焊缝,即裂纹扩展方向沿该自蒸发器的轴向。造成该方向裂纹扩展的应力应该为沿蒸发器周向的环向应力,该蒸发器内压为0.25MPa,通过简单计算(στ=pr/t,p为内压,r为蒸发器半径,t为壁厚)可得环向应力为37.5MPa。可见自蒸发器内压产生的环向应力并不大。泄漏大都发生在焊缝处,因此必须考虑残余应力的作用。焊接残余应力与环向应力可以互相叠加,同时在高温和高浓度烧碱的腐蚀作用下若有焊接缺陷,或产生了蚀坑,该处就会产生应力集中,应力集中效应可以使局部应力成倍增加。这样产生的应力完全有可能达到产生“碱脆”破坏所需的应力。在应力的作用下[5],金属表面保护膜不断被破坏,形成局部阳极区。碱性物质极易富集于这些阳极区,形成微电池,腐蚀就沿着已存在的晶界活化区加速进行,最终导致金属结构的破坏[3-5]。

3 结论及建议

(1)综合该自蒸发器的使用环境、材质及受力条件,表明该自蒸发器的泄露是由应力腐蚀开裂造成的。

(2)造成该自蒸发器应力腐蚀破坏的主要原因是“碱脆”。分析表明,该自蒸发器具有产生“碱脆”所需的全部条件,即敏感的材质、较高的温度和较高浓度的苛性钠工作环境,以及难以避免的内压和焊接产生的拉应力。

(3)适当添加碱脆抑制剂,若不影响产品质量,在自蒸发器内添加一定量(需试验)的磷酸三钠、硝酸钠等。

(4)焊接采用亚弧焊,提高焊接质量,避免产生焊接缺陷,并在焊接完成后采用去应力退火,尽量消除焊接残余应力。

(5)尽可能降低作业温度,降低碱液浓度。

(6)更换自蒸发器所用材料。例如选用不易产生碱脆的高镍铸铁替代Q345R。

[1]肖纪美.应力作用下的金属腐蚀[M].北京:化学工业出版社,1990:59-67.

[2]孙新宇.碱线(管道)开裂泄漏治理探讨[J].腐蚀与防护,2004,25(3):10-15.

[3]化学工业部化工机械研究院主编.腐蚀与防护手册:腐蚀理论、试验及监测[M].北京:化学工业出版社,1997.

[4]宁崇克,陈亚春.碱脆及预防措施[J].化工设备与管道,2004,41(5):59-60.

[5]张朝晖.碱管的泄漏原因分析及其防护对策[J].腐蚀与防护,1999,20(4):181-183.