某汽车车身耐腐蚀性试验

2015-02-15冯昌川丰刚磊宋庆源

冯昌川,丰刚磊,宋庆源

(北汽福田汽车工程研究总院,北京102206)

随着汽车工业的发展,国内外客户对车辆的耐腐蚀性要求越来越高。近年来,不乏因汽车腐蚀问题而被大量召回的事件,车辆的防腐蚀水平对车辆的销售和出口有直接的影响。汽车的腐蚀,不仅影响汽车的外观,造成环境污染,更重要的是使零部件尺寸减薄,降低其机械强度,影响驾驶安全[1]。车辆防腐蚀是汽车企业必须面对的重点问题。

防腐蚀对整车来说是一项系统工程,国外主流汽车品牌一般有专门的防腐蚀设计手册和腐蚀评价部门,并在产品设计、结构防护、材料选择、制造工艺等阶段开展车辆防腐蚀工作[2]。目前,国内汽车厂对汽车整车防腐蚀性能的认识也在逐步提高,一方面引进国外产品原有的防腐技术,另一方面在逐步开展对整车耐腐蚀性的研究。

本工作通过整车强化腐蚀试验,研究了汽车车身耐腐蚀状况,分析了钢板材质、结构设计、涂胶工艺对车身防腐蚀的影响。

1 试验

试验方法依据标准QC/T 732-2005《乘用车强化腐蚀试验方法》进行,试验强度采用腐蚀速率70μm/a,试验载荷60%。按照该试验参数,10次循环试验的腐蚀结果相当于国内最恶劣地区1a的腐蚀量。试验周期为60次循环,即60d,相当于在国内最恶劣的地区实际使用6a的腐蚀量。每个循环结束,检查车辆腐蚀情况,每10次循环进行系统检查并判定腐蚀级别。

本工作模拟了车辆实际使用时可能遇到的各种腐蚀环境,以便能够更好地考核整车的耐腐蚀性能。1次循环24h,每次循环包括的试验流程如下:高速跑到行驶78km→驻坡(20%坡度)→盐雾喷射(浓度3%)→盐水槽、盐水搓板路(浓度2%)→综合坏路,5.35km→洗车,偶数循环时→自然干噪,7h→高温高湿室存放,10h。

试验开始前的准备工作包括:①对重点需要关注的部位拍照,记录原始信息;②测量车身漆膜厚度;③安装断电开关,以保障安全;④安装监控钢板,以控制腐蚀强度,安装位置为顶棚4个、底盘4个。

采用日本ES-421型盐度计测量盐水浓度,用德国Surfix FN型漆膜测厚仪测量漆膜厚度,盐雾试验室和温湿度试验室为海南汽车试验所定制设备。

2 结果与讨论

2.1 材质对车身防腐蚀的影响

为验证材质对车身防腐蚀性能的影响,在试验样车的发动机外板上搭载了非镀锌板、电镀锌板、热镀锌板,材质分别为DC01、DC01E+Z和DC51D+Z。电镀锌板和热镀锌板的镀锌层厚度均为7μm。

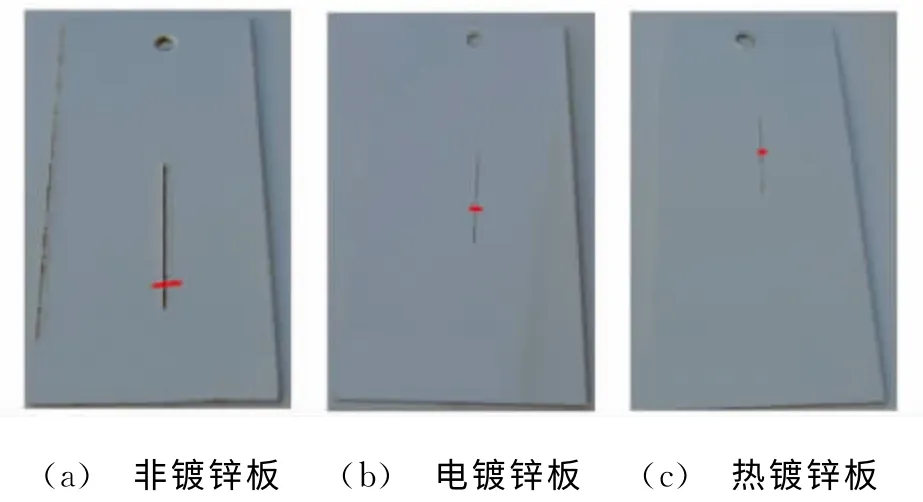

不同材质的钢板在30次循环的腐蚀形貌如图1所示。从30次循环的试验结果来看,非镀锌板的划线单边扩蚀达4.2mm,电镀锌板的划线扩蚀为0.9mm,热度锌板的划线扩蚀为0.7mm。可以看出,非镀锌板的扩蚀宽度明显高于镀锌板,此外,非镀锌板的边缘锈蚀严重,并有锈垢堆积,而镀锌板的边缘只有轻微生锈。

图1 不同材质钢板在30循环后的腐蚀情况Fig.1 Corrosion performance of non galvanized plate(a),galvanized plate(b)and hot dip galvanized plate after 30-cycle test

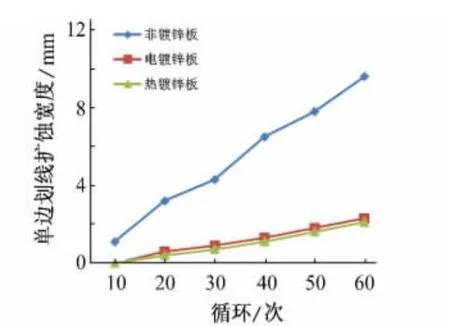

不同材质钢板在10~60次循环的腐蚀情况如图2所示。从图中可以看出,非镀锌板的划线扩蚀宽度明显高于镀锌板,电镀锌和热镀锌板的防腐蚀性能差异不大,在10次循环时均没有出现扩蚀现象,后续试验过程中划线扩蚀程度也较小。

图2 不同材质钢板在试验过程中的划线扩蚀情况Fig.2Scribing corrosion of different plates during the test

图3 为60次循环时不同材质板材的腐蚀形貌。由图3可以看出,非镀锌板边缘漆膜已经锈蚀脱落,而热镀锌和电镀锌钢板的边缘只有轻微腐蚀。

图3 不同材质钢板在60次循环时的腐蚀情况Fig.3 Corrosion performance of different plates after 60-cycle test

从试验结果可以看出,镀锌板的防腐蚀性能明显优于非镀锌板,这是由于在划线处漆膜被破坏后,镀锌层可以起到较好的阴极保护作用。热镀锌板和电镀锌板的防腐蚀性能相当,说明镀锌板的耐腐蚀性能主要与镀锌层厚度有关,而与镀层的结构关系不大。

2.2 结构设计对防腐蚀的影响

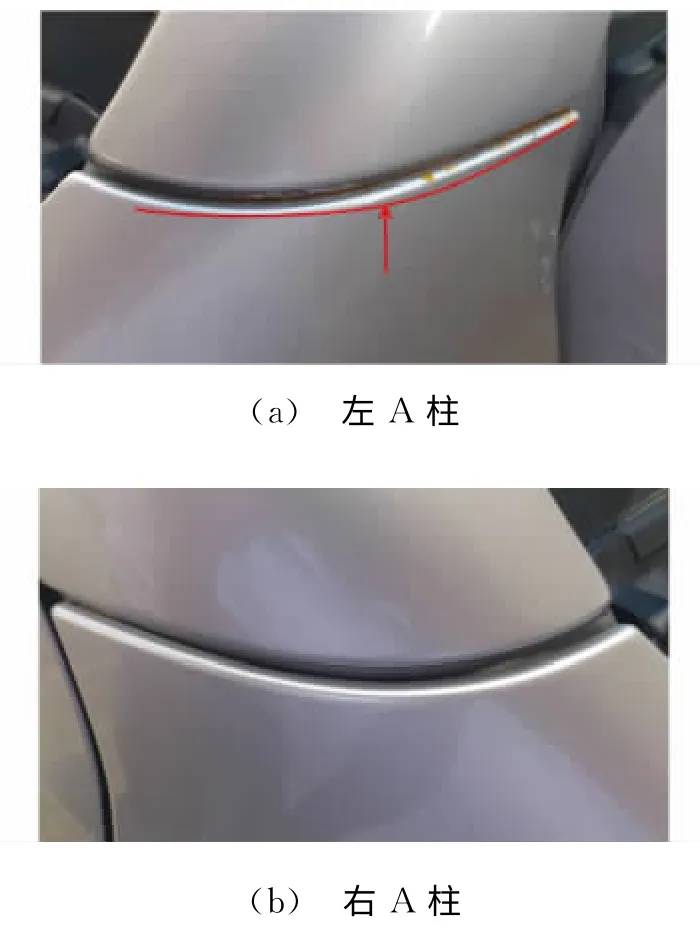

车辆强化腐蚀试验前,测量A柱与翼子板间夹缝缝隙宽度,左侧小于0.1mm,右侧大于0.2mm,设计宽度为0.2~1mm,左侧夹缝宽度由于装配失误而导致小于设计尺寸。经30次循环试验,左侧夹缝缝隙已完全腐蚀,并有少量锈垢堆积,如图4(a)所示;而右侧夹缝无腐蚀现象,如图4(b)所示。

左侧夹缝产生腐蚀的原因是由于缝隙较小,容易积存灰尘、泥水、盐水等腐蚀介质而发生缝隙腐蚀。由于水和腐蚀介质的存在,经过初期缓慢的氧化还原反应,使得缝隙内外氧含量、离子浓度以及pH不同,形成“供氧差异电池”[3-4],促使金属溶解加速,从而导致缝隙腐蚀。

当缝隙宽度非常窄时,腐蚀速率随缝隙宽度的增加而升高,当缝隙宽度为0.1mm左右时,腐蚀速率最大,再增加缝隙宽度,则腐蚀速率降低,当缝隙大于0.2mm时,几乎不产生腐蚀现象。因此,图4(b)右侧A柱与翼子板间夹缝宽度由于大于0.2mm而未发生腐蚀。

图4 30次循环后A柱外板与翼子板间夹缝Fig.4 Crevice between A-pillar and the wing after 30-cycle test(a) left A-pillar (b) right A-pillar

2.3 打胶工艺对防腐蚀的影响

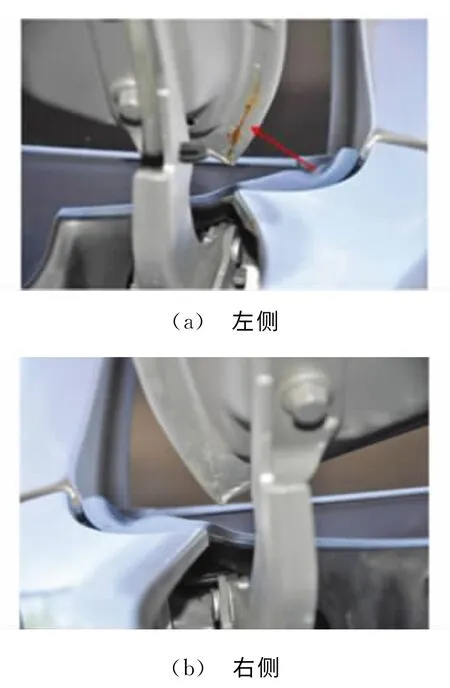

图5和图6为30次循环后部分钢板搭接位置的试验结果照片。从图5(a)和图6(a)可以看出,左前门下尖角和发动机罩左侧尖角均出现腐蚀,且边缘漆膜起泡,原因是由于焊缝密封胶使用量不足导致的。作为对比,右前门下尖角和发动机罩右侧尖角由于焊缝胶较为充分,而无腐蚀现象。

汽车的钢板搭接结构较多,在车门、发动机罩、行李箱盖、侧围等区域均存在搭接结构。搭接位置由于有缝隙的存在,是腐蚀的薄弱环节[5-6],在钢板搭接位置须适量使用密封胶,特别是在转角处,打胶过少则出现缝隙,导致缝隙腐蚀,过量则容易挤出而形成胶瘤,影响外观。

3 结论

(1)非镀锌板的划线扩蚀宽度明显高于镀锌板,且非镀锌板易出现边缘腐蚀。

(2)热镀锌板和电镀锌板的防腐蚀性能相当,说明镀锌板的耐腐蚀性能主要与镀锌层厚度有关。

图5 30次循环后的车门下尖角Fig.5 The lower sharp corner of the vehicle door after 30-cycle test(a) the left front door (b) the right front door

图6 发动机罩下尖角30次循环照片Fig.6 The lower sharp corner of the engine plate after 30-cycle test(a) the left (b) the right

(3)A柱与翼子板间夹缝宽度小于0.1mm时,经过30次循环试验已完全锈蚀,而当夹缝宽度大于0.2mm时,则可以避免出现腐蚀。

(4)在钢板搭接处,焊缝密封胶不充分的位置锈蚀较为严重,焊缝密封胶较充分的位置在试验过程中无锈蚀。

[1]黄健中.汽车腐蚀与防护技术[M].北京化学工业出版社,2002.

[2]徐书玲.浅谈汽车防腐评价体系在产品研发过程中的应用[J].汽车技术,2003,6:25-27.

[3]陈卓,杜翠薇,曹备,等.碳钢缝隙内溶液化学和阳极极化行为研究[J].电化学,1999,5(2):145-151.

[4]赵景茂,左禹,熊金平.碳钢在电视缝隙腐蚀闭塞区模拟溶液中的腐蚀行为[J].中国腐蚀与防护学报,2002,22(4):193-197.

[5]徐书玲.国产汽车耐腐蚀试验研究[J].汽车技术,2002,3:21-24.

[6]田富国.商用车的内腔防腐蚀技术[J].汽车工艺与材料,2008,10:18-21.