输电线路压接金具错位型缺陷引发的失效及其仿真研究

2015-02-15朱成丽李晓红吴洪亮叶建锋

朱成丽,李晓红,吴洪亮,叶建锋

(1.武汉大学 动力与机械学院,武汉430072;2.湖北省电力试验研究院,武汉430077)

金具种类、形式多样,其中,压接金具组装工序复杂、严格。输电线路的耐张线夹、接续管等金具通过压缩塑性变形,将其各部分与绞线进行组装连接,从而实现机械、电气载荷的传递,以满足输电导线跨越杆塔或接续等的机电性能要求。然而,此类金具常在高空连接安装,要保证工程中各部件的相对位置与压缩塑性变形达到设计要求,操作难度很大,易产生压接缺陷,已成为电网输电线路事故频发的隐患[1-4]。笔者对大量失效的压接金具进行了事故原因分析与统计,结果表明,组装中各部件相对位置不正确导致事故的比例非常大。其中,耐张线夹发生的事故数最多。本工作通过将耐张线夹失效案例试验分析与仿真研究相结合,揭示了错位型缺陷引发失效的机理,对防范和诊断类似事故有着重要价值。

1 耐张线夹错位型缺陷产生原因

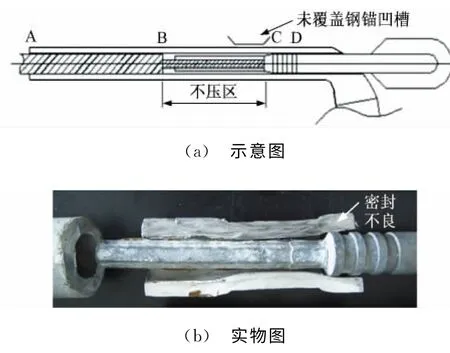

高压线路导线用耐张线夹主要包括钢锚与铝套管两部分,与绞线组装后利用液压工艺完成连接。耐张线夹与钢芯铝绞线的组装与压接流程:先将钢芯穿入钢锚钢管,压接钢芯与钢管;再将钢锚(钢管)与钢芯压接件穿入铝套管,压接铝套管与钢锚及铝套管与钢芯铝绞线等。按照压接规范[5],压接部位及各部件间相对位置见图1。

图1 耐张线夹压接部位和各部分相对位置Fig.1 Compression place and relative position of different parts

组装连接时,若耐张线夹各部件间、耐张线夹与液压设备、上下压模的相对位置不满足设计规范要求,就会产生如下缺陷:(1)钢锚凹槽未全部受压,即压接铝管与钢锚时,压模偏离了CD段,没有覆盖所有凹槽,甚至完全压在BC段,见图2,导致铝管尾部与钢锚未压合(下文简称未压合);(2)钢芯未穿到底,即钢芯未穿到钢管底部,见图2(a)中C位置,导致钢管端头内空;(3)铝、钢压接管弯、扭等。将上述缺陷统称为错位型缺陷。其中,前两类属于高危缺陷,直接减少有效压接长度,降低线夹握力,大大缩短压接金具服役寿命。

图2 铝管尾端与钢锚未压合Fig.2 Separation of aluminum pipe and steel anchor(a) schematic diagram (b) physical photo

对中小型截面导线用耐张线夹,钢锚凹槽未全部受压,主要原因有三点:(1)画定位印记出错;(2)铝管与钢芯铝绞线的压接顺序不正确,未按规范从B压到A,见图1,而是从A压到B,铝管与绞线伸长量差异逐模累积,导致钢锚凹槽处压接印记偏离原位置;(3)压接铝管的压模过窄,未能覆盖CD段所有凹槽。

钢芯未穿到钢管底部,主要原因有两点:(1)截取的钢芯长度不足或钢芯切割的端头不平。(2)尺寸偏差、制造缺陷、穿管方式不正确引发的穿管困难。由于钢管内壁尺寸和钢芯外径尺寸相差较小,若存在钢管内径负偏差而绞线外径正偏差、管内壁有凸起等制造缺陷以及钢芯未顺其绞制方向旋转推入钢管三种情况之一,均易导致钢芯难穿到管底。

2 错位型缺陷引发的失效分析

笔者对2000~2010年失效事故进行了调研统计,发现压接错位引发的失效约占线夹管体失效总数的35%。其中,钢芯未穿到底与未压合引发的失效占30%。上述两种缺陷共性直接导致了线夹握力下降,但后者还会导致钢锚凹槽处密封不良,易引发铝管内钢管与钢芯的锈蚀。故以后者为本工作试验和仿真重点。

案例1:某220kV线路杆塔B相耐张瓷瓶与导线耐张线夹连接处钢锚脱出,引流板被拉直,B相导线脱落,导线为LGJ-400/35钢芯铝绞线,耐张线夹型号为NY-400/35。案例2:某500kV线路杆塔C相导线耐张线夹钢锚脱出,引流板被拉直,导线为LGJ-500/45钢芯铝绞线,耐张线夹型号为NY-500/45。事发前案例1、2杆塔、线路测温结果正常。事发当天线路负荷正常,案例1所在地风力等级为2~3级,案例2所在地风力等级为3~4级。

2.1 试验分析

2.1.1 宏观检查

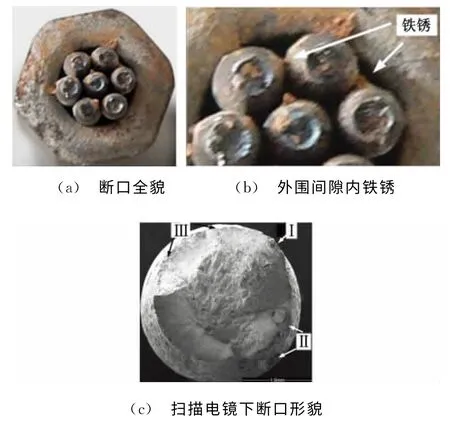

案例1、2中断裂位置均为钢管口钢芯,即图1中所示的E处,其宏观形貌可见图3~4,7根钢芯全部断裂,断口为新鲜断口,无灼烧痕迹,部分沾有侧表面脱落的锈蚀产物。

案例1钢管、钢芯侧表面锈蚀严重,其绞制外围间隙内有棕黄色铁锈,见图3(b);断裂钢芯均为正断断口,断口有颈缩,见图3(a);扫描电镜下断口形貌见图3(c)。由图3可见,断口内有大量裂纹,侧表面有深宽比不同的大小蚀坑,Ⅰ型裂纹开口尺寸大,深宽比约为0.125,Ⅱ型裂纹开口尺寸中等,宽深比约为0.5,Ⅲ型裂纹开口尺寸很小,深宽比约为2~4。钢芯的平均断面收缩率约28%,低于远离断口的旧钢芯经拉伸试验机拉断后的平均断面收缩率(34%)。

图3 案例1钢芯断口宏观形貌Fig.3 Macroscopic fracture of steel cores in case 1(a) whole picture of fracture (b) rust in gaps outside(c) fracture under SEM

图4 案例2钢芯断口宏观形貌Fig.4 Macroscopic fracture of steel cores in case 2

案例2中线夹钢管发白,管口钢芯绞制间隙内棕黄色铁锈堆积。如图4,失效钢芯中,外层5根断口无颈缩,断面与钢芯轴线方向成45°~60°,剩余2根断口略有颈缩,为正断断口。

经检查,两只耐张线夹均存在图2所示的未压合缺陷,钢锚凹槽处密封不良。

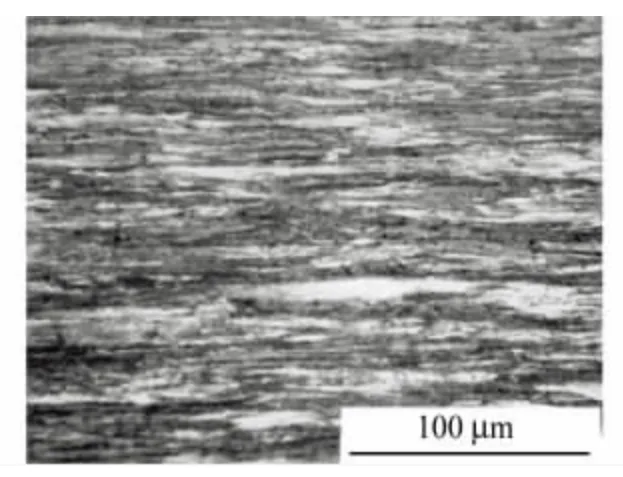

2.1.2 金相检验

为确定断裂钢芯金相组织是否有异常,取案例1、2中失效钢芯,从断口处向内截取约6mm,制成金相试样,利用4×C金相显微镜观察其纵向组织,见图5。由图5可见,钢芯断口纵向金相呈现出明显的纤维组织特征,无软化再结晶现象。

图5 钢芯断口纵向组织Fig.5 Longitudinal metallographic structure of steel core

2.1.3 脱锌与腐蚀坑

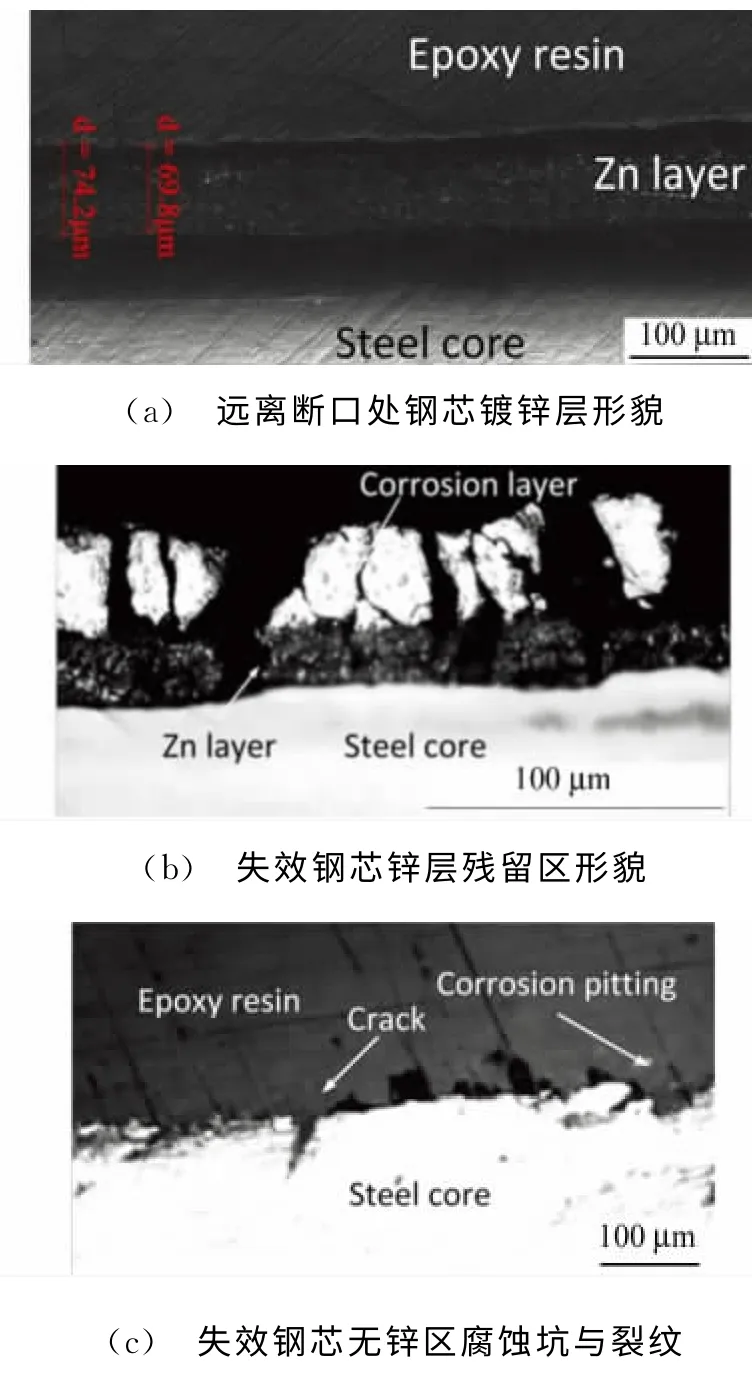

为确定管口钢芯腐蚀状态,对其进行脱锌与腐蚀坑检查。取远离断口处钢芯与案例1、2管口钢芯各8mm,观察其纵截面,结果见图6。

图6 钢芯镀锌层形貌Fig.6 Morphology of zinc layer in steel cores(a) zinc layer morphology in steel core far away from fracture (b) morphology of residual zinc layer in failed steel core (c) corrosion pits and cracks in area without zinc in failed steel core

由图6可见,远离断口处钢芯,其表面镀锌层厚度约为65~75μm。案例1、2管口处钢芯均有一定程度的脱锌,外层钢芯脱锌比内层钢芯严重,部分外层钢芯表面无锌区弧长占钢芯线表面圆周比例达3/4。

无锌区主要分布在钢芯外围间隙,其表面有深度约50~300μm的腐蚀坑和裂纹;其余区域有锌层残留,但已蚀损,蚀坑深度50~90μm,已深入钢芯基体。

2.2 仿真分析

鉴于管尾未压合的线夹在长期运行中发生钢管口钢芯腐蚀,且宏观观察到钢芯外围缝隙腐蚀坑,采用有限元方法对这种腐蚀加剧钢芯断裂倾向的规律进行仿真分析。

2.2.1 仿真模型

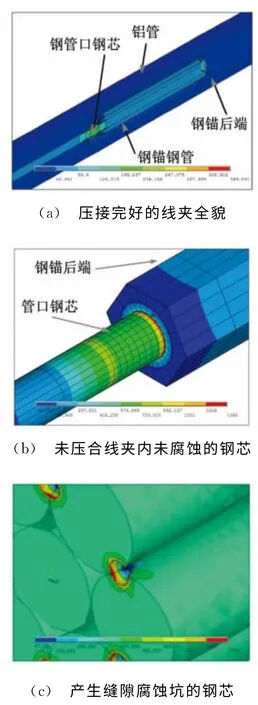

建立NY-400/35型耐张线夹①压接完好、②铝管尾部与钢锚未压合但未腐蚀、③未压合且产生缝隙腐蚀坑等三种模型,分别对其应力状态进行分析。未腐蚀的前两种模型,将钢管口的钢芯段简化成圆柱体;而对于产生了缝隙腐蚀坑的第三种模型,钢芯段则采用精细化模型,选用的蚀坑深宽比为0.5,见图7。

图7 钢芯腐蚀模型Fig.7 Corrosion model of steel cores

2.2.2 仿真结果

三种模型的仿真结果如图8所示。仿真结果表明,等效应力的最大值均位于钢管口钢芯处。在正常挂网张力下(20%UTS),压接完好的线夹,钢管口钢芯应力约196MPa,见图8(a);线夹未压合但未腐蚀时,钢管口钢芯应力约610MPa,见图8(b);当钢管口钢芯外围间隙内腐蚀坑深度为0.25mm时,钢芯蚀坑内最大应力为1 376MPa,见图8(c)。如腐蚀坑深度增至0.5mm,最大应力增至1 630MPa。

3 讨论

图8 三种模型的应力分布Fig.8 Stress distribution in three models(a) whole picture of normal compressed clamp(b) fresh steel core in bad sealed clamp(c) steel core with crevice corrosion pits

铝管尾部与钢锚未压合,铝股张力无法通过铝管传递到钢锚后端,钢管与钢芯压接段需承载全部机械载荷。对比图8,NY-400/35型耐张线夹存在上述错位型缺陷时,钢管口钢芯应力大幅增加,约为610MPa,为规范压接时3.1倍。在无高温等因素影响下,仍不足以使抗拉强度高达1 600MPa的钢芯发生断裂。

由图3~4可知,失效线夹钢管口钢芯均锈蚀,其外围间隙有黄棕色铁锈;由图5(c)可知,绞线外围间隙内已完全脱锌,腐蚀坑和裂纹已深入至钢芯基体,腐蚀进程与宏观观察到的黄棕色铁锈一致。因钢锚凹槽处密封不良,雨水及腐蚀性介质易通过钢锚凹槽与铝管缝隙进入铝管内,且难以挥发,在线股外围间隙内沉积聚集。拉拔钢丝外表面存在较高的残余应力,对腐蚀介质较敏感[6],在雨水、腐蚀性介质作用下,钢芯外围缝隙内严重腐蚀。镀锌层消耗殆尽,钢芯失去保护,发生锈蚀,蚀坑向四周与深度方向扩展[7]。

对比图8(c)与图8(a)、(b),外围间隙内腐蚀坑深度为0.25mm时,蚀坑内最大应力为1 376MPa,分别为正常压接和仅未压合时7.0和2.3倍。可见,随着蚀坑的产生,管口钢芯应力大幅增加。蚀坑内应力集中,一方面加剧钢芯开裂倾向,滋生裂纹[8-9],另一方面加速腐蚀[10]。相关研究表明,1 120MPa应力作用下镀锌钢绞线腐蚀电流密度是无应力作用下的7倍[11]。蚀坑扩展与应力增加形成恶性循环,加速管口钢芯失效破坏。腐蚀坑深度增至0.5mm,最大应力增至1 630MPa,使钢芯发生断裂。

钢芯的常温拉伸断口本应呈现杯锥状。由于腐蚀尖端向基体深入在拉伸断裂过程中起到缺口的作用,使得颈缩过程逐渐消失,形成如图3~4中所示的颈缩弱化的正断断口,甚至无颈缩的楔形断口[12-13]。

综上所述,存在铝管尾部与钢锚未压合缺陷时,管口钢芯易在蚀坑扩展与应力增加的交互作用下发生断裂,呈现出颈缩弱化甚至无颈缩的断口。

4 结论

根据调研、试验与仿真结果,得到如下结论:

(1)错位型缺陷中,铝管尾部与钢锚未压合与钢芯未穿到底引发的事故量较大,属高危型缺陷。未压合产生原因主要是画印或压接顺序错误等;钢芯未穿到底产生原因主要是截取的钢芯长度过短或尺寸偏差等。

(2)仿真结果表明,铝管尾部与钢锚未压合,钢管口钢芯平均应力增至正常压接时的3.1倍,仍不足以使钢芯发生断裂。密封不良,引发管口钢芯外围缝隙内严重腐蚀。当钢芯外围间隙内蚀坑深度为0.25mm,蚀坑内最大应力为正常压接时的7倍;当蚀坑深度为0.5mm时,最大应力为正常时的8.3倍,达到钢芯抗拉极限。蚀坑的出现与扩展使得管口钢芯应力状态严重恶化,裂纹滋生,加速管口钢芯失效破坏。

(3)铝管尾部与钢锚未压合是高危错位型缺陷,应研发相应的无损检测手段,以防止存在上述缺陷的线夹入网。

[1]THOMAS P,NIGEL H.Impact of filled-strand conductor on connector temperatures for medium voltage joints[C]//8th International Conference on Insulated Power Cables,Versailles:[s.n.],2011:674.

[2]刘纯,熊亮,陈红冬,等.500kV输电线路耐张线夹钢锚断裂分析[J].上海电力,2010,5:264-266.

[3]胡加瑞,刘纯,欧阳克俭,等.500kV直流输电线路耐张线夹断裂的原因分析[J].电力建设,2012,33(7):82-85.

[4]黄健光.一起接续管压接质量差导致220kV线路断线事故的分析与对策[C]//第十七届电工理论学术年会论文集,西安:[s.n.],2005:254-256.

[5]SDJ 226-1987 架空送电线路导线及避雷线液压施工工艺规程[S].

[6]HU X J,WANG L,FANG F,et al.Origin and mechanism of torsion fracture in cold-drawn pearlitic steel wires[J].Journal of Materials Science,2013,48(16):5528-5535.

[7]张建堃,陈国宏,王家庆,等.干/湿NaCl盐雾条件下钢芯铝绞(ACSR)导线腐蚀层结构及腐蚀机理[J].腐蚀与防护,2010,31(8):581-586.

[8]陈旭,吴明,何川,等.外加电位对X80钢及其焊缝在库尔勒土壤模拟溶液中SCC行为的影响[J].金属学报,2010,46(8):951-958.

[9]CHU R,CHEN W,WANG S H,et al.Microstructure dependence of stress corrosion cracking initiation in X-65pipeline steel exposed to a near-neutral pH soil environment[J].Corrosion,2004,60(3):275-283.

[10]环久峰,王栋,陈贵军,等.空冷换热器水质诊断及腐蚀控制对策[J].腐蚀与防护,2006,27(4):208-211.

[11]黎学明,刘强,孔令峰,等.模拟酸雨溶液中应力对镀锌钢绞线腐蚀行为影响[J].腐蚀科学与防护技术,2008,20(1):44-46.

[12]胡骞.缝隙腐蚀的电化学噪声特征及机理研究[D].武汉:华中科技大学硕士学位论文,2011.

[13]高杰雄,张鲲,徐磊,等.7A06-T6铝合金在氯化钠溶液中的腐蚀行为及其对拉伸性能的影响[J].腐蚀与防护,2014,35(3):239-243.