75T流化床锅炉水冷壁防磨带的堆焊修补工艺

2015-02-15陈会章甘肃省高台县职业中专734300

陈会章(甘肃省高台县职业中专734300)

75T流化床锅炉水冷壁防磨带的堆焊修补工艺

陈会章(甘肃省高台县职业中专734300)

本文介绍了山东海化青州盛兴热电有限公司75T流化床锅炉未然带以上1.5m内(为流化颗粒流速最快,磨损最严重部位)模式壁的堆焊修补工艺;通过对其材料的技术性能及焊接中出现的应力分析,并提出具体的焊接工艺,经过精心准备,认真焊接,顺利完成修补工作。

堆焊水冷壁减薄沟槽修复工艺

目前流化床锅炉以节能、效率高、环保优良而得到广泛应用。但是炉膛内流化的颗粒在经送风机产生的高速风速的带动下对未燃带以上1.5m内的水冷壁进行冲刷(最高流速5m/s)过程中会造成水冷壁减薄或出现局部沟槽现象甚至泄漏,为了减少磨损的进程,在未燃带以上1.5m范围内用高合金进行了热喷涂,形成防磨带。由于更换管段工作量大、时间长,因此采取局部堆焊修复。

堆焊是焊接领域中的一个重要分支,它在冶金机械、矿山机械、农业机械、石油化工机械、交通运输、原子能工程等制造和修复中获得广泛的应用。堆焊的实质是在金属零件或或者金属扎材表面用焊接方法堆敷一层同种材质或异种材质金属的工艺过程。它不是为了连接金属零件,其目的是通过堆焊方法以使零件恢复或具有新的外形尺寸,或者是零件获得新的特定的耐磨、耐热、耐腐蚀等方面的性能。

一、缺陷情况分析

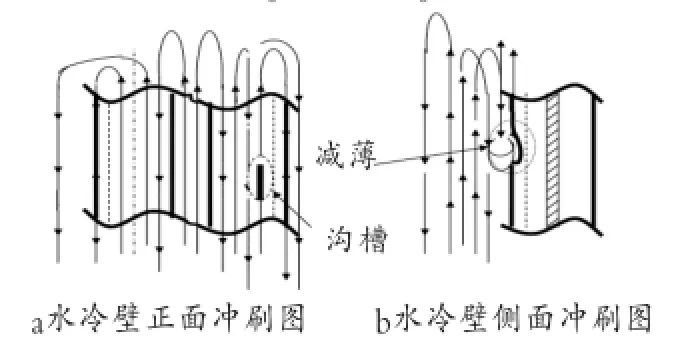

水冷壁是由¢60×5mm的20g无缝钢管和&6×5mm的A3板焊接而成,在经过流化颗粒5m/s的流速冲刷过程中经常出现局部面积大、小不等的减薄或冲刷沟槽。如图1-1

图1-1

二、局部减薄(沟槽)的形成原因

由于焊接表面不光滑(有凹凸),当流化颗粒经过5 m/s的流速自下而上再下落时产生的涡流就会在凹凸的地方积聚形成局部冲刷涡流,在很短的时间内就会造成水冷壁局部减薄或形成沟槽。如图2-1。

图2-1

三、以前的处理方法

以前焊补时清理管壁周围至金属光泽再用¢3.2E4303焊条烘干后进行焊接,堆焊完成后只清理焊渣,并不做其他表面处理,堆焊局部用高合金钢喷涂,因此堆焊表面凹凸不平,流化颗粒经过时在局部形成涡流冲刷,至始膜式壁在运行30-60天之间就会重新局部冲刷减薄或形成沟槽,甚至泄露,必须停炉维修。

四、现在的处理

现在采用小电流,小直径¢2.5的E4303齐鲁牌电焊条;ZX7-400直流焊机;多层焊接。具体操作步骤如下:

(一)焊条、焊机准备

采用时代ZX7-400逆变直流电焊机正接。焊条采用¢2.5齐鲁牌电焊条在75-150℃的温度中烘干1-1.5小时,取出放在保温桶内备用。E4303(J422)为钛钙型,药皮含氧化钛30%以上,还有20%以下的碳酸钙、碳酸镁,焊渣流动性好,易脱渣,电弧稳,熔深适中,成型美观,可交、直流全位置焊接。

(二)水冷壁减薄区表面处理

1.用角向磨光机清理管壁缺陷部分及周围2cm露出金属光泽(高合金喷吐层必须清理干净)

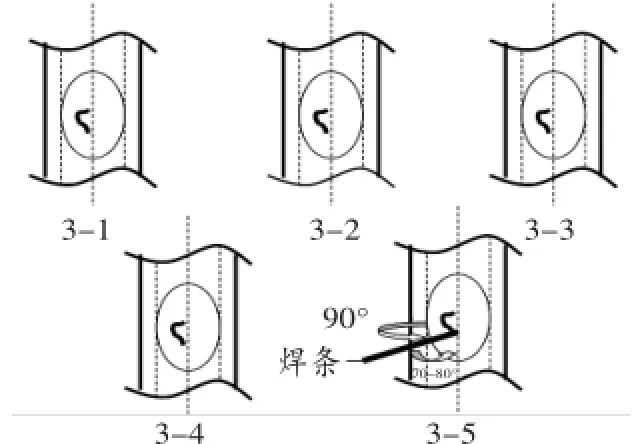

2.用锉刀轻轻清理管壁表面以保证无任何砂轮残沙或其他残留物。如图3-1。

(三)尽量采用小电流、短弧、多层焊接

焊条与管的下夹角在70-80°之间,左右夹角为90°,如图3-5。铁水和熔渣因自重下坠,易分离看清熔池的形状,但熔池温度过高时,铁水易下流而形成焊瘤。因此,操作中注意控制熔池温度不要过高,可采用适当的横向摆动和挑弧焊的方法进行,并使熔池的表面始终得到电弧气氛的保护,第一层采用灭弧的方法焊接,防止温度过高烧穿管壁,从而使焊渣进入管内堵塞阀门或者是阀门关闭不严影响运行:第二、三层采用小电流连弧焊接。每层的焊接厚度不要太厚如太厚会造成局部应力过大,每一层堆焊结束后都要用角向磨光机磨平再用锉刀清理残沙;然后再进行下一层焊接;每层的焊接厚度在2-2.5cm之间,而且每层的焊接面积逐渐增大,如图3-2、3-3、3-4。

用三层堆焊达到原水冷壁管¢60×5cm的厚度,最后一层用磨光机仔细修磨使堆焊处与原管平滑过度,堆焊处要求无任何凹凸。

五、用小电流、多层堆焊的优点

减小了熔合比、减少了应力的过于集中、尽量减少了热影响区、防止热裂纹及淬硬性,从而保证了堆焊区在高温、高压下的需求。

焊补结束后经外观检查、打超水压实验(工作压力的1.25倍)合格,再在局部用高合金钢喷吐重新形成防磨层,修复工作用时4小时完成。

经过运行使用后证明对流化床锅炉防磨带进行以上所述堆焊修复是可行的,既减少了维修时间又延长了连续运行的寿命(150天),大大减少了停炉的次数,为企业节约了大量的资金。

[1]焊工.中国劳动社会保障出版社,2002.

[2]锅炉压力容器培训教材.北京科学技术出版社出版,1999.

[3]焊工技师培训教材.机械工业出版社, 2007.

(责编 张 宇)