小麦蛋白粘胶纤维混纺纱工艺设计和产品的开发

2015-02-15赵博

赵博

(中原工学院纺织学院,河南郑州450007)

小麦蛋白粘胶纤维混纺纱工艺设计和产品的开发

赵博

(中原工学院纺织学院,河南郑州450007)

为了提高小麦蛋白粘胶纤维混纺纱产品的质量,介绍了小麦蛋白粘胶纤维的特点和性能。根据小麦蛋白粘胶纤维、细旦涤纶和棉纤维混纺纱的特点,通过工艺实验和测试,分析了小麦蛋白粘胶纤维、细旦涤纶纤维的性能特点和工艺参数对高档混纺纱的影响。通过采取有效的技术措施,可以提高混纺纱的质量。

小麦蛋白纤维;混纺纱;设计;工艺

小麦蛋白粘胶纤维是一种功能性纤维,它采用高分子技术、化纤纺丝技术和生物工程技术,将小麦蛋白与天然纤维素共混后纺丝制成的一种新型生物质纤维。本身粘胶短纤维具有自然纤维的特性,透气吸湿性强,手感柔软穿着舒适,经过新材料和新工艺而赋予其新的功能。而新研究的该纤维外观飘逸、触感柔软,具备天然纤维透气舒爽的特性。同时,小麦蛋白中富含多种氨基酸,有利于呵护肌肤。该纤维具有真丝般的光泽,且增添了粘胶纤维的丝绸感,与人体皮肤有良好的亲和性,且可再生、降解,是一种绿色纤维。小麦蛋白粘胶复合纤维是以再生纤维素为主体的复合纤维。目前,用小麦蛋白纤维加工的产品质地轻柔,织物手感柔软,服用性能优良,悬垂性好,耐磨性佳,穿着舒适,色泽鲜艳,对人体无刺激性,容易染色,具有优良的悬垂性能,风格独特,可以加工功能性高档产品。目前,产品的开发研制和生产具有广阔的市场和发展前途,深受消费者青睐,在保健服饰应用开发方面有着广阔的应用前景。因此,为满足市场的需求,我们开发和研制了小麦蛋白粘胶纤维、细旦涤纶纤维及棉纤维混纺纱高档产品。

1 纤维性能、纱线规格及工艺流程

1.1 原料性能

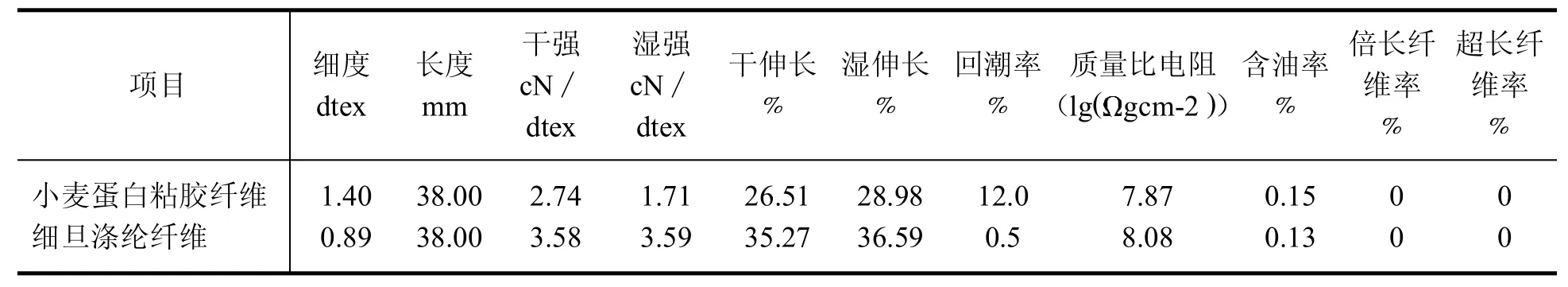

小麦蛋白纤维是小麦蛋白与天然纤维素共混后纺丝制成的一种新型生物质纤维,对人体无害,拥有新颖的抗菌性能。通过实验测试,其性能的测试结果,见表1。

表1 纤维的主要物理性能

1.2 纱线品种和规格

品种1:小麦蛋白纤维/T/CJ 65/20/15 11.7 tex;

品种2:小麦蛋白纤维/T/CJ 65/25/15 14.7 tex;

品种3:小麦蛋白纤维/T/CJ 50/35/15 18.6 tex;

品种4:小麦蛋白纤维/T/CJ 70/20/10 19.7 tex。

1.3 纺纱工艺流程

①小麦蛋白粘胶纤维:清花工序FA002D→A006B→A036C→A092→FA141→梳棉工序A231A→生条

②细旦涤纶纤维:清花工序→梳棉工序→生条

③棉纤维:清花工序FA002→A006B→A036B→A036C→A092→FA141→梳棉工序A186D→精梳工序→FA302(棉预并条机)→条卷FA331→精梳FA251→精梳条

①②③]→并条工序FA302(三道)→粗纱工序FA423A→细纱工序FA507(细纱机)→络筒工序→成包

在小麦蛋白粘胶纤维、细旦涤纶和棉纤维混纺纱的加工过程中,细旦涤纶纤维和棉纤维采用原有的开清棉工序和梳棉工序工艺参数和技术措施即可,而小麦蛋白粘胶纤维则采用新设计的工艺参数。

2 纺纱工序的特点

2.1 清花工序的生产方法和技术特点(小麦蛋白纤维)

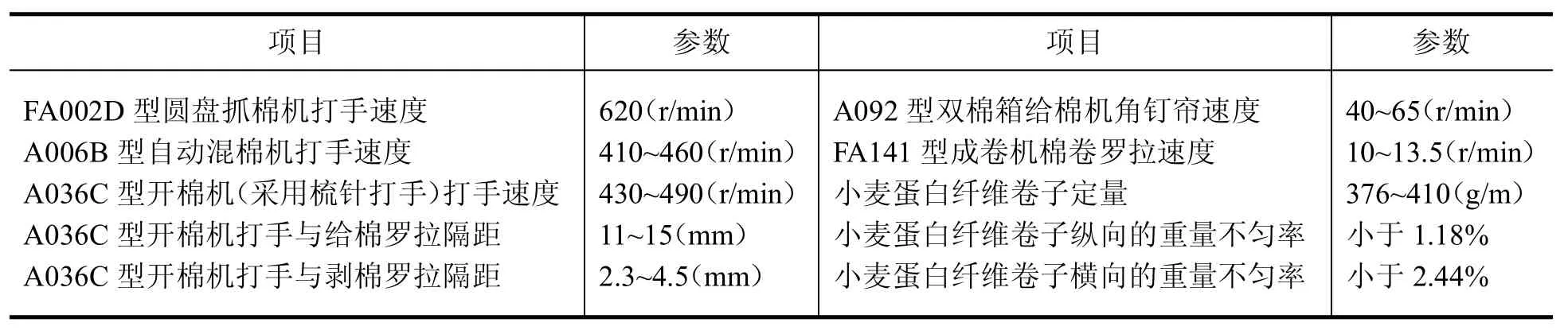

开清棉工序要以混合均匀,减少打击为主,避免过多地纠缠,以减少棉结的产生;抓棉机要求勤抓少抓,并对抓棉机进行补风改造,提高小车的运转率,提高开松混合效果;适当降低A092型棉箱的存棉高度,适当放大隔距,减少纤维团,增加纤维之间的抱合力;为防止棉卷粘卷,确保成型良好,要增大紧压罗拉的压力,采用凹凸罗拉,棉卷压力采用渐增加压等措施。开包后喷洒适量的防静电剂,避免静电问题在后工序产生不良影响;卷子加工后,要立即用塑料布包扎起来,避免卷子中的水分和抗静电剂散失,为下道工序的顺利生产创造条件;适当降低打手速度,减少打击点,减少纤维的损伤,减少棉结数量;棉卷定量偏轻控制,以减轻后工序的牵伸负担;清花工艺配置见表2。

表2 开清棉工序的主要工艺参数

2.2 梳棉工序主要的工艺特点(小麦蛋白纤维)

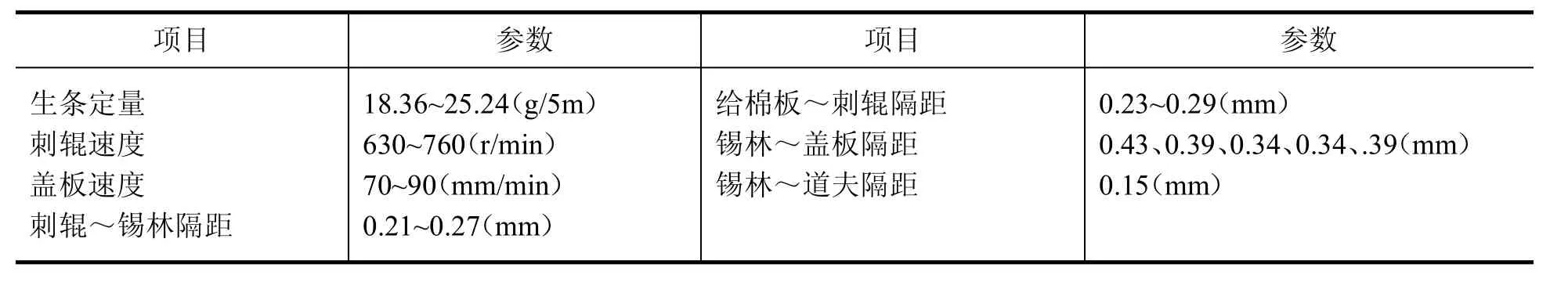

在实际生产过程中,要合理选择锡林与道夫之间的隔距,减小上下压辊与小压辊之间的压力和棉条的张力牵伸倍数,提高纤维的转移能力,改善生条的质量。除尘刀采用适当的角度和位置,减少纤维的损伤和短绒的增加;适当提高锡林与刺辊之间的速比,加大盖板与锡林之间的隔距,棉条张力牵伸偏小控制,以控制纤维的梳理度,减少返花现象,降低棉结产生的数量,以提高生条的综合质量。梳棉工艺参数见表3。

表3 梳棉工序的主要工艺参数

2.3 并条工序的主要技术措施(小麦蛋白纤维/细旦涤纶/棉纤维3种纤维混纺)

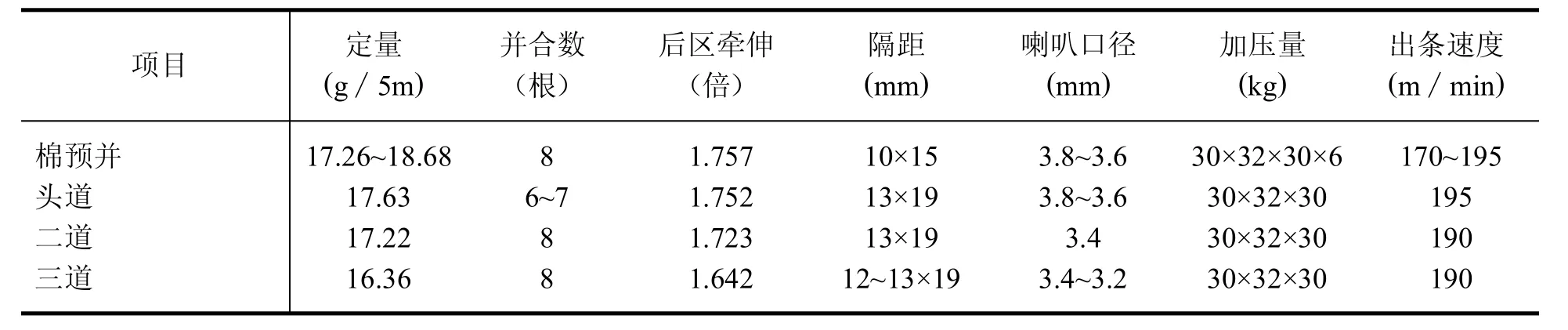

生产中要确保证混合均匀及正确的混纺比,使用三道并合和顺牵伸的工艺原则,头并采用6根,有利于纤维的伸直平行度,改善熟条的质量;合理分配牵伸倍数,适当放大罗拉隔距,以改善条子中纤维的结构,提高纤维的伸直平行度;严格控制车间的相对湿度,使用抗静电和抗缠绕能力强的胶辊,以减少缠绕罗拉和胶辊的几率,压力要适当加重,以改善条子中纤维的伸直平行度,降低熟条的条干不匀率。其并条工序的工艺参数见表4。

表4 并条工序主要工艺参数

在生产过程中,通过采用新的技术措施,熟条萨氏条干小于13.2%,乌氏特条干控制在3.1%以下,熟条的条子重量不匀率掌握在1.20%左右。

2.4 粗纱工序主要工艺特点及技术措施(小麦蛋白纤维/细旦涤纶/棉纤维)

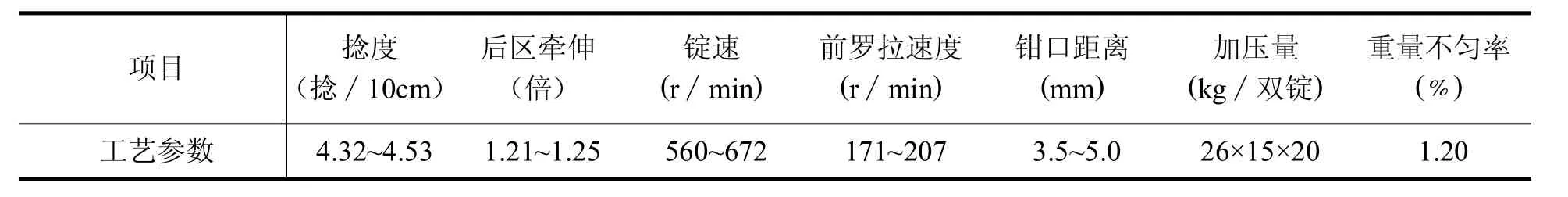

适当减少粗纱卷装容量,纺纱张力适当偏小掌握,减小意外伸长;注意粗纱光洁度管理,加强对设备的管理,确保设备状态良好,保持个通道光洁畅通;适当偏小控制导条张力,减少细节的产生;粗纱捻系数偏大控制,既要提高纤维之间的抱合力,又要避免细纱出硬头和产生意外;纺纱张力偏小控制,减少条子的意外牵伸;罗拉隔距适当偏大控制,钳口隔距适当偏小掌握,提高粗纱的条干均匀度;采用重加压和小张力的原则,避免条干恶化。采用小张力卷饶,防止意外牵伸和急回弹,保证卷饶后粗纱的均匀度;其主要工艺参数见表5。

表5 粗纱工序主要工艺参数

粗纱车间的温湿度要严格控制,挡车工严格执行操作方,采取上述技措施后,粗纱的重量不匀率控制在1.17%以下,乌氏特条干CV%值控制在4.12%左右,萨氏条干CV%为15.23%,伸长率为1.13%,粗纱质量明显得以改善。

2.5 细纱工序主要工艺特点及关键技术(小麦蛋白纤维/细旦涤纶/棉纤维)

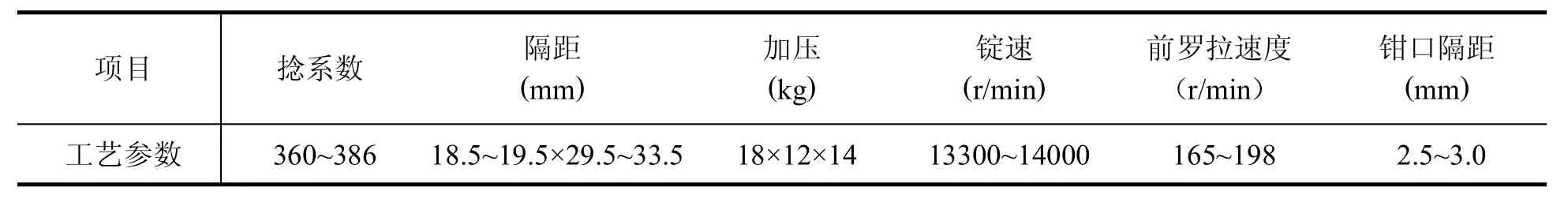

合理选配钢领和钢丝圈,以减少两者之间的摩擦,以便控制好气圈,减少挂花,降低毛羽数量;选择硬度适中、弹性回复性好和抗饶性好的胶辊,提高成纱质量;优选粗纱捻系数与细纱的后区牵伸倍数,有利于纤维的进一步的伸直平行,提高细纱的质量;合理调整后区的牵伸倍数,有利于稳定成纱质量;要求吸棉风管的真空度要高,减少因吸棉风管堵塞而造成饶罗拉和胶辊等不良现象;适当降低车速和锭速,确保机械状态处于良好的状态,减少纤维的缠绕,降低细纱的断头率。要采用新型纺纱器材,如镀氟钢领钢丝圈等,它能够明显提高成纱质量。细纱工序设计的工艺参数见表6。

表6 细纱工序主要工艺参数

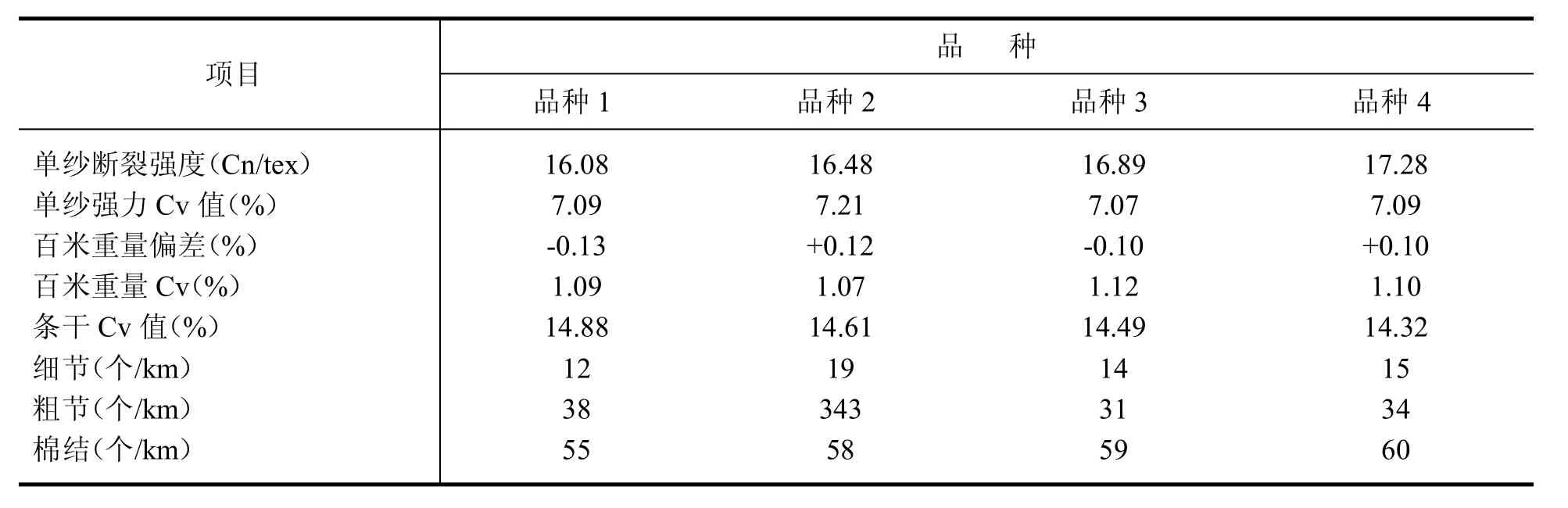

3 纺纱质量

试验结果见表7所示。

表7 小麦蛋白纤维混纺纱的质量情况

4 结束语

在纺制小麦蛋白纤维混纺纱时,在清梳工序需要减少纤维损伤,降低棉结和短绒数量的增加;在并粗工序采用轻定量、低速度、大隔距、重加压和通道光洁的工艺原则,加强对纤维的控制,减少意外牵伸,改善半制品的质量;细纱工序重点是稳定和提高成纱综合的质量,使用新型纺纱专件,它能够明显提高成纱质量;同时纺纱各工序,不仅要适当控制各车间的温湿度,而且还要抓好操作管理工作,严格执行操作法,作好质量追踪工作,并保证车间生活正常进行,以确保小麦蛋白粘胶纤维、细旦涤纶和棉纤维混纺纱的质量稳定提高。

[1]谢春萍.纺纱工程[M].北京:中国纺织出版社,2012.

[2]陆再生.棉纺工艺原理[M].北京:中国纺织出版社,1994.

[3]于修业.纺纱原理[M].北京:中国纺织出版社,1994.

On the Process Design of Wheat Protein Viscose Fiber Blended Yarn and the Product Development

ZHAO Bo

(Textiles College,Zhongyuan University of Technology,Zhengzhou Henan,450007,China)

In order to improve the quality of wheat protein viscose fiber blended yarn,this paper introduces the characteristics and properties of wheat protein viscose fiber.According to the blended yarn characteristics of wheat protein viscose fiber,fine denier polyester and cotton fiber,based on process experiment and test, this paper analyzes theproperties and characteristics of wheat protein viscosefiber and finedenierpolyester fiber,and theeffectofprocess parameters on high gradeblendedyarn.Itisconcludedthateffectivetechnological measures can help improve the quality of blended yarn.

wheat protein fiber;blended yarn;design;process

文献标识码: 文章编号:1674-2346(2015)01-0019-04

(责任编辑 田 犇)

2014-10-27

赵博,男,硕士。研究方向:纺纱工艺