三相分离器应用中的问题及对策

2015-02-15

大庆油田采油三厂

三相分离器应用中的问题及对策

戴洪森

大庆油田采油三厂

萨北开发区使用的三相分离器主要有两种形式,分别为带水室三相分离器和无水室三相分离器,两者都是利用油和水的密度差,使用重力沉降原理进行油、气、水的分离。进液偏流问题是由于多台三相分离器共用1条进液汇管,而在汇管中流动的油、气、水三相的相态和流态随压力和管道形态的不同而不断发生变化,无论容器的进液管与汇管如何安装,均无法让油、气、水三相均匀地进入每台容器。为减少每台设备进口的物流差异,在进行管道工艺安装时,采用对称布置管道的方法使流体平均分配到各支管,这不仅使工艺安装外观整齐美观,而且有利于流体介质的均匀分配,充分发挥各个设备的处理能力。

三相分离器;填料;润湿性;进液工艺;解决方案

1 三相分离器原理及结构

萨北开发区使用的三相分离器主要有两种形式,分别为带水室的三相分离器和无水室的三相分离器,两者都是利用油和水的密度差,使用重力沉降原理进行油、气、水的分离。

1.1 带水室三相分离器

工作原理:油、气、水混合液从进口进入斜管进行预分离。气上浮进入分离器气相,由气相经丝网捕雾器进入分气包,从气出口排出;液体经进液室平稳地流入沉降室,水经填料聚结除油后通过可调堰板到达水室,从水出口排出;油经沉降后漫过固定堰板经导油管进入油室,然后从油出口排出。水室液位通过出水调节阀控制,油室液位通过出油调节阀控制。

1.2 无水室三相分离器

工作原理:油、气、水混合液从进口进入斜管进行预分离。气上浮进入分离器气相,由气相经丝网捕雾器进入分气包,从气出口排出;液体经进液室平稳地流入沉降室,水经填料聚结除油后直接从水出口排出;油经沉降后漫过固定堰板进入油室,然后从油出口排出。油水界面通过出水调节阀控制,油室液位通过出油调节阀控制。

1.3 优缺点对比

无水室三相分离器与带水室三相分离器相比,同等规格下由于无水室节省了一定容积,使分离器油水分离的有效容积增大,提高了分离效果,降低了制造费用,而且容器内的积砂和油泥也容易清除。但无水室三相分离器对于油水界面间存在乳状层的工况条件,其油水界面控制难度大。

2 填料特性分析

萨北开发区三相分离器采用的聚结填料主要是不锈钢、陶瓷,还有少量的聚丙烯三种。

2.1 填料润湿性

通过实验室测试评价不同材质填料的润湿性。表1为平板型材料在40℃时测得的数据,水相系蒸馏水,油相是大庆净化原油。

表1 常见聚结填料的润湿角

从表1可以看出:①陶瓷对于水的润湿性最强,聚丙烯对于水的润湿性最弱,不锈钢对于水的润湿性居于两者之间;②聚丙烯对于油的润湿性最强,陶瓷对于油的润湿性最弱,不锈钢对于油的润湿性居于两者之间。

2.2 填料结构

目前聚结填料结构多为不锈钢波纹板填料和陶瓷蜂窝状填料,还有少量的聚丙烯波纹板填料。但聚丙烯填料用于油田采出液处理时,由于被处理液温度高、矿化度高、物性复杂,使填料发生老化问题,造成填料剥落、破损,阻塞下游阀门,使分离器处理效果变差,现在已很少使用。

不锈钢波纹板填料材质为0Cr18Ni9Ti,在波纹板片上轧细小沟纹,可起到细分配板片上的液体,增加润湿表面积的作用。每片波纹板的大波纹对水平面的倾斜角为60°,每组按相反方向组装,使得油水混合物经过时,分散相在填料表面由小液滴聚结成大的液团,当液团达到一定大小时,顺着填料表面浮升到液体的上表面,从而达到油水分离的目的。不锈钢波纹板填料具有以下特点:①填料的板片将容器横断面分割为多层通道,从而缩短了分散相的浮升(或沉降)距离;②填料为油水分离提供了较大的分散相聚结表面积;③填料交错放置所形成的通道,提供了更大的分散相颗粒间碰撞的机会。

陶瓷填料亲水,横断面为蜂窝状,纵向为直管形,流动通道为类正方形,棱角处进行了小弧度处理,是由许多具有相同几何形状的填料单元体组成,均匀填满填料架,填料架距罐壁300mm。陶瓷填料具有以下特点:①陶瓷具有良好的亲水性能,有效降低了脱后油中含水率;②由于纵向为直管形,不易堵塞,来液经聚结后流速趋向均匀,液流的运动状态得以调整,使液流分布均匀,等速前进,有利于液体分层,减少了由于液流不均匀对油水分离造成的影响。

2.3 填料选择

在处理水、聚驱采出液的三相分离器设计中,选择不锈钢波纹板填料和陶瓷蜂窝填料均可。由于陶瓷填料硬度高,容器内部工艺管线不能直穿填料,只能从填料架上部或下部穿过。而不锈钢波纹板填料则对容器内部工艺管线没有限制,可在任意位置直穿。

在三元驱容器设计中,仅能选择陶瓷蜂窝填料,这是由三元采出液工艺特点决定的。陶瓷为亲水性材质,可降低脱后油中含水率,避免含水过高对后续电脱水的影响,可以有效地控制大电流对脱水电场的冲击,同时易于清理,适应三元采出液携污量大的特点。

3 进液工艺分析

3.1 进液偏流问题

进液偏流问题是由于多台三相分离器共用1条进液汇管,而在汇管中流动的油、气、水三相的相态和流态随压力和管道形态的不同而不断发生变化,无论容器的进液管与汇管如何安装,均无法让油、气、水三相均匀地进入每台容器,靠近来液端的容器进入的天然气多些,油和水相对少;中间的容器进入的原油相对较多;末端的容器进入的含油污水则较多,影响了设备多台并联使用的效果。

3.2 解决方案

为减少每台设备进口的物流差异,在进行管道工艺安装时,采用对称布置管道的方法使流体平均分配到各支管。

以3台容器同时使用为例,进液工艺应按图1所示进行设计。考虑到三相流通过同一管道时,由于气体流动比液体快(称滑脱现象),在光滑的转弯处液体有沿着管壁流动的趋势,为保证气液分配均匀,弯头与总管宜垂直。

图1 3台三相分离器进液工艺安装示意

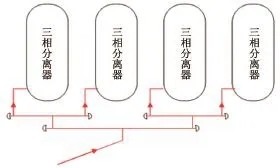

以4台容器同时使用为例,进液工艺应按图2所示进行设计。如果流体要分配给多个相同的工艺设备,可以考虑用多根进口总管,每根进口总管分为两路进到各工艺设备,将工艺设备二二分组进行对称工艺布置。

图2 4台三相分离器进液工艺安装示意

4 结论

(1)带水室的三相分离器和无水室的三相分离器设计应从工艺特性、日常管理、工程造价等多方面进行综合考虑。

(2)根据陶瓷亲水性,不锈钢亲油性的特点,应考虑工艺设计要求进行填料选择。

(3)针对三相流管道的特点合理对称布置管道,不仅使工艺安装外观整齐美观,而且有利于流体介质的均匀分配,充分发挥各个设备的处理能力,为生产操作创造良好的前提条件,避免事故发生。

(栏目主持樊韶华)

10.3969/j.issn.1006-6896.2015.6.026