港珠澳大桥钢-混组合梁制造及安装关键技术

2015-02-10王艳峰

王艳峰 潘 军

(中铁大桥局集团有限公司 武汉 430050)

1 工程概况

港珠澳大桥浅水区非通航孔桥地处珠海市九洲港近海水域,全长5.44km,桥跨布置为:5×85m+8×(6×85m)+6×85m+5×85m,上部结构采用双幅钢-混组合连续梁。见图1。

图1 非通航孔桥整联桥式图(单位:m)

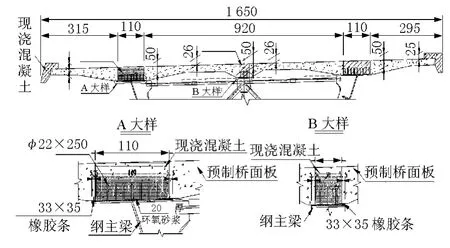

港珠澳大桥浅水区非通航孔桥桥面宽33.1 m,2幅主梁中心距16.8m,桥梁中心线处梁缝宽0.5m。单幅桥宽16.3m,截面中心线处梁高4.3m,桥面横坡2.5%。见图2。

图2 主梁标准横断面布置图(单位:cm)

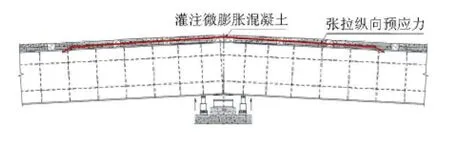

桥面板布置上下双层环氧钢筋,采用C60高性能混凝土,整块桥面板横桥向支撑于钢主梁两上翼缘及中间纵梁上,桥面板最厚处仅50cm,悬臂板端部最薄为22cm,其间均以梗肋过渡,单块总宽16.3m,属超宽变截面桥面板。桥面板横桥向采用全预应力体系,布置通长钢束,钢束纵向间距30cm。墩顶负弯矩区为防止该部位桥面板开裂,布置了纵向预应力钢绞线。见图3。

图3 桥面板标准立面图(单位:mm)

2 总体施工方案

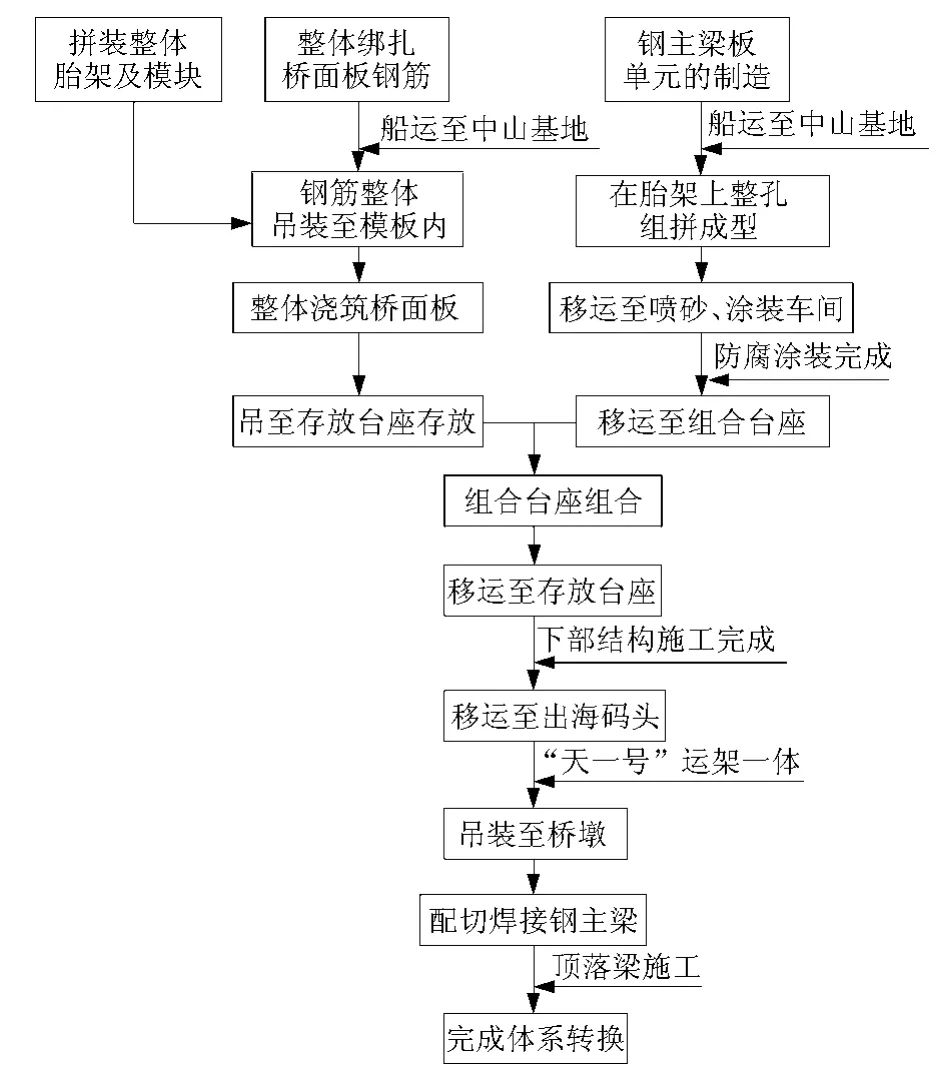

浅水区非通航孔桥组合梁采用整孔制造及架设施工方案,全桥共64孔,双幅共128片,整孔梁最大重量约2 000t。其制造主要在中山基地进行,分为桥面板整块预制,以及钢主梁整孔组拼。

桥面板整块预制技术主要体现在整体胎架绑扎钢筋、钢筋的整体吊装、整体桁架式模板,以及桥面板的整体移运存放,整个制造过程除存放区外,其余均在工厂内完成。钢主梁板单元在两钢结构厂家加工完成后,水运至中山基地在厂内整拼车间组拼成整体,组拼完成并线形验收合格后,采用2台400t平车整体运至喷砂、涂装车间防腐处理。

钢主梁与桥面板制造完成后在组合台座上组合施工,整孔组合梁组合完成后,采用滑板式横移台车移运至存梁台座存放,待非通航孔桥下部结构施工完成后,将组合梁移运至出海码头,“天一号”运架一体船驶入码头取梁,并将其水运至桥位吊装,根据监控指令对墩顶钢主梁进行配切,并将相邻2孔钢主梁无应力焊接成整体,组合梁全部焊接完成后,再采用中间墩对称顶落梁完成组合梁整联的体系转换作业,完成组合梁施工。施工流程图见图4。

图4 组合梁施工流程图

3 施工关键技术

3.1 超宽变截面桥面板及钢主梁整孔制造[1]

(1)超宽变截面桥面板制造。港珠澳大桥桥面板,单块最重约76t,每孔组合梁约20块,全桥共2 516块。桥面板为超宽变截面,整个截面钢筋密集,要满足桥面板组合时每块间湿接缝预留钢筋的交叉错位布置,钢筋绑扎定位精度要求高。为提高钢筋绑扎质量,提高生产效率,设置了标准钢筋整体绑扎台座,台座根据钢筋尺寸和位置设置钢筋定位装置。钢筋整体绑扎台座上定位装置均采用环氧钢筋,避免了钢筋绑扎过程中对主体钢筋的损伤。

为避免该超宽薄型桥面板在混凝土浇筑养护过程中地面发生不均匀沉降,进而对桥面板质量将产生不利影响,桥面板模板胎架做成整体桁架式,且底模采用光洁度更好的不锈钢底模,保证了桥面板与模板接触面混凝土表面色泽一致。

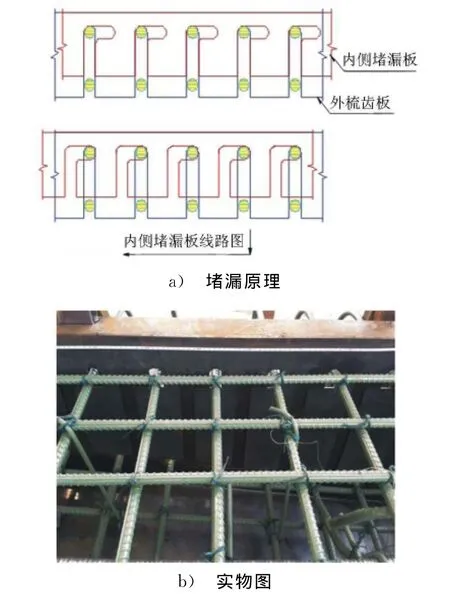

为解决桥面板湿接缝预留环向钢筋密集,桥面板混凝土浇筑时侧向模板设置困难的问题,现场采用梳形钢板+堵漏板的立侧模,即当桥面板钢筋整体入模后,先根据湿接缝钢筋距离插入梳形板,再在贴近该板里侧插入堵漏板后再横移,使环筋上下两肢间缝隙密封,该种施工方法很好地解决了桥面板侧模布置困难的问题,简化了施工工艺,提高了施工效率。见图5。

图5 侧模堵漏原理及实物图

桥面板湿接缝侧面采用高压水洗凿毛技术,该凿毛技术为:在混凝土浇筑前30min,在堵漏板表面涂刷混凝土表面缓凝剂,待浇筑约10h后,拆除模板,采用高压水进行冲洗,以达到桥面板侧面更好的凿毛效果。

(2)钢主梁整孔制造技术。板单元采用板肋专用组装机、门式多电极焊接专机、横隔板焊接机器人等机械化、自动化设备生产加工。加工过程中,为避免板单元损伤,整个过程采用液压夹持设备及压重等“无马”技术。钢主梁总拼制造时,通过设置卡具、临时工装、顶推装置等自约束与它约束相结合的措施,实现了钢槽梁总拼场地真正意义上的“无马”制造,从而避免了钢主梁制造过程中对母材的损伤,保证了钢主梁的质量。

在组拼车间按照设计预拱度安装整体胎架,在整体胎架上先将钢主梁底板焊接成整体,再由钢主梁一端逐节组拼成整体。

所有组拼工作均采用焊接数字化群控技术,对焊接过程的电流、电压及焊接速度进行有效的控制,确保了焊接质量的可控性、可追溯性。

钢主梁整拼完成后,进行线形采集分析,合格后,采用2台400t运梁车将钢主梁分别移运至各专项车间逐一进行喷砂、底漆、中间漆、面漆作业。每道涂料施工一次完成,涂层一次成膜,避免二次涂装造成涂层间附着力达不到设计要求、面漆颜色出现差异等问题,确保涂层外观、厚度、附着力等指标达到设计要求,从而保证港珠澳大桥防腐年限达到设计要求。

3.2 钢主梁与桥面板组合[2]

为保证桥面板与钢主梁组合时,两者之间不漏浆,并使桥面板组合后高程满足设计要求,涂抹环氧砂浆前,在组合梁上翼缘边缘粘贴橡胶条,橡胶条采用标准为:顺桥向两侧用55mm×35mm橡胶条,剪力钉群中间粘贴20mm×20mm橡胶条。橡胶条采用环氧树脂胶与钢主梁粘贴,在非剪力钉群区域涂抹环氧砂浆,靠边缘橡胶条的地方砂浆高度与橡胶条的初始高度相同,中部隆起5mm,形成上拱的弧面,吊装桥面板,在桥面板自重的作用下,外缘橡胶条由35mm高压缩至20 mm,环氧砂浆与上下接触面充分接触,从而实现了结合面的密实性。

浇筑预留孔内剪力钉群处无收缩混凝土,完成单块桥面板与钢主梁组合,没跨组合梁负弯矩区预留3块桥面板,在组合梁进行现场体系转换时再组合。

3.3 组合梁存放及出海

组合梁组合完成后,采用2 500t滑板式横移台车将组合梁整体移运至存放台座上,待需出海时,再通过纵横移台车将其移运至出海码头前端,“天一号”运架一体船驶入码头将其起吊并运至桥位。

3.4 组合梁架设[3-4]

在组合梁架设前,先在墩顶上单幅布置8台6 000kN竖向千斤顶,每台千斤顶下设滑移副,滑移副上设置纵横向微调千斤顶,可保证三向调整,水平最大调节距离为200mm。

“天一号”运架一体船将组合梁运输到桥位,通过绞锚将组合梁精度控制到200mm内后,缓缓将组合梁落在墩顶竖向千斤顶上,再通过墩顶三向调节系统进行组合梁精确对位。

3.5 体系转换

组合梁架设完成后,根据监控数据从每联起始端逐孔对每相邻两孔组合梁钢主梁端头配切并焊接,一联组合梁全部焊接完成后,在中间墩对称顶落梁完成组合梁负弯矩区桥面板的组合,组合梁体系转换完成。

组合梁负弯矩区桥面板与钢主梁采用支点起顶并施加预应力的滞后组合技术。具体为:组合梁钢主梁整联通过逐跨配切并把相邻钢主梁焊接成整体后,先在该联中间墩顶升组合梁,组合桥面板、浇筑湿接缝、张拉预应力束、再缓缓落顶将组合梁置换至永久支座上,实现体系转换,再以中间墩为对称轴,向两边分别顶落梁,逐墩实现组合梁体系转换工作。

通过落梁使组合梁负弯矩区桥面板产生压力,避免组合梁负弯矩区桥面板在拉应力作用下而出现裂纹,保证组合梁负弯矩区桥面板组合质量。见图6。

图6 中间起顶并浇筑湿接缝混凝土

4 结语

本文主要介绍了港珠澳大桥组合梁整孔制造及安装技术。该种技术的成功运用,极大丰富完善了我国桥梁施工技术,体现了海上桥梁施工的“大型化、工厂化、标准化、装配化”的“四化”先进理念,对以后桥梁建设有较好的借鉴意义。

[1] 胡 勇.105m钢混凝土组合梁叠合施工技术[J].世界桥梁,2009(S1):54-58.

[2] 邱柏初.预制桥面板在组合梁桥中的应用研究[J].世界桥梁,2011(6):30-33.

[3] 过震文,黄少文,邵长宇.预制拼装技术在上海长江大桥中的应用[J].世界桥梁,2009(S1):22-25.

[4] 高建伟.钢混凝土组合梁桥支座位移法施加预应力技术[J].施工技术,2005,34(5):23-26.