动叶可调轴流风机叶片切割前后的性能研究

2015-02-09丁学亮叶学民李春曦

丁学亮,叶学民,李春曦

(华北电力大学能源动力与机械工程学院,河北 保定 0 71003)

动叶可调轴流风机叶片切割前后的性能研究

丁学亮,叶学民,李春曦

(华北电力大学能源动力与机械工程学院,河北 保定 0 71003)

以OB-84型动叶可调式轴流风机为对象,采用Fluent软件对叶片安装角为29°、32°和35°在5%、10%和15%切割量时的风机进行了三维数值模拟,得到了不同情形下的风机性能曲线,分析了安装角和切割量对风机性能和内流特性的影响。结果表明:在同一安装角下,风机全压和效率随切割量增大而减小、且叶顶流动损失变大,整机熵产增加;在同一切割量下,全压随安装角增加而提高,效率最高值向大流量侧移动;所得叶片切割前后运行工况点的关系式可为叶片实际切割提供理论依据。

动叶可调式轴流风机;安装角;叶片切割;内流特性

0 引言

风机作为电力生产过程的重要辅机,其耗电量约占厂用电量的30%,由风机故障而引起停机、停炉的事故多发,由此造成的直接和间接经济损失巨大。目前,大型火力发电机组的送、引风机和一次风机多采用轴流式风机,其中动叶可调式轴流风机因其高性能而日益受到广泛应用。在风机实际运行中,改变叶片安装角可使风机快速达到实际所需要的流量和全压;在满足实际需求的前提下,叶片切割可使风机运行工况点效率处于高效区。因此,深入研究风机叶片切割后在不同安装角下风机运行的气动特性有重要的理论意义和实际价值。

目前,对轴流风机的研究大多单独研究叶顶间隙[1~3]或安装角[4~6]对风机性能的影响以及风机节能改造[7~9]。针对某轴流风机,吕峰和赵燕杰[10]对叶顶切割量为15%、30%、45%和57%时的风机进行数值模拟,得到了不同情形下的风机性能曲线,并进行分析。王军等[11]基于动叶可调轴流风机,研究了叶顶间隙对叶顶泄漏流动和和全压的影响。李春曦等[12,13]研究了轴流风机动叶安装角非同步调节下的气动特性,分析了安装角异常对风机性能和噪声的影响。

而对于在不同安装角下叶片切割后风机性能的研究尚不完善,为探讨该情形下风机内流特性的变化机理,本文采用Fluent软件对OB-84型动叶可调轴流风机性能进行三维数值模拟,进而研究不同安装角下对叶片不同切割量后的全压、效率和内流特征变化。

1 计算模型

1.1 物理模型

以OB-84型带后置导叶的动叶可调轴流风机模型为对象。该风机有14片动叶、15片导叶,基元翼型为NACA对称翼型,转速为1 200 r/min。风机切割前后的结构参数如表1所示,其中D0为原风机叶轮直径,D1为叶片切割后叶轮直径,d为风机的轮毂直径。

1.2 网格划分

应用Gambit进行网格划分,采取分区和局部加密划分方法,将计算域分成集流器、动叶、导叶和扩压器等四部分,如图1所示。风机划分网格后总计单元数约为235万,其中动叶区约为136万,网格数量经过多次选择,确保网格数目与计算结果的无关性,满足精度和时长要求。

表1 风机切割前后的结构参数

图1 OB-84型轴流式风机整机计算域

1.3 计算模型及边界条件

控制方程组采用Realizable k-ε湍流模型,该模型可有效解决旋转运动,强逆压梯度的边界层流动分离,二次流及回流等情形,适合该模型的计算[14]。计算中,将集流器进口截面和扩压器出口截面作为模拟区的进、出口,进口边界条件为速度进口,出口为自由出流条件。

2 模拟结果与分析

2.1 性能曲线

本文先对原风机进行数值模拟,模拟结果表明,在模拟计算流量范围 (33m3/s≤qv≤47 m3/s)内,所得全压和效率与文献[15]中性能曲线相比,偏差分别为1.6%和5.8%,因此文中数值模拟结果是可靠的。

图2为安装角β为29°、32°和35°时不同切割量下的全压性能曲线 (文中β为动叶安装角度,Δ为切割叶片量占叶片总长度的百分比)。该图表明,β=29°和β=32°时全压随流量增加而减小,但并未改变全压曲线的总体趋势;在β=35°下,Δ=0%和Δ=5%对应的全压曲线出现较大“驼峰”区,在β=29°下Δ=5%、β=32°下Δ=5%、β=32°下Δ=10%和β=35°下Δ=10%时出现轻微“驼峰”区,上述变化将使风机在小流量下运行时进入喘振区。另外,在同一安装角下,全压曲线随切割量增加均下移,且在小流量区下降显著,而在大流量区下降幅度较小。切割量不变时(qv≥37 m3/s),全压随安装角增加而提高,各个流量区域的全压随安装角增加而提高的幅度大体相似。

图2 β=29°、β=32°和 β=35°全压性能曲线

图3为安装角β为29°、32°和35°时不同切割量下的效率性能曲线。由图可知,随切割量增加,风机效率逐渐减小,不同安装角随切割量增加效率下降的幅度有所不同,其中安装角越大,效率下降幅度反而减小。相同切割量下,效率最高点位置随安装角增加向流量增大方向移动。可见,安装角不同时风机的高效区处于不同的流量范围:叶片未切割时,β=29°时高效区在小流量区 (qv~33.29 m3/s),β=32°时高效区位于设计工况点附近,β=35°时高效区在大流量区 (qv~41.61 m3/s)。因此,可根据实际流量调节叶片安装角使风机处于高效区。通过上述分析可知,风机在不同流量区运行时,可对风机进行叶片切割及改变动叶安装角使风机在满足全压需求的同时效率最高。

图3 β=29°、β=32°和 β=35°效率性能曲线

2.2 涡流损失

在叶轮流道内,压力面的压力高于吸力面,该压差使气流有从压力面向吸力面流动的趋势,同时由于叶轮旋转气流在吸力面附近受到离心力作用,迫使气流从吸力面向压力面流动。由于压差产生的推动力与离心力相平衡,流道内气流没有横向运动。而在流道顶部和底部受边界层的影响,压力面与吸力面的压差并未平衡,气流将从压力面向相邻叶片吸力面流动,形成泄漏涡,造成能量损失。

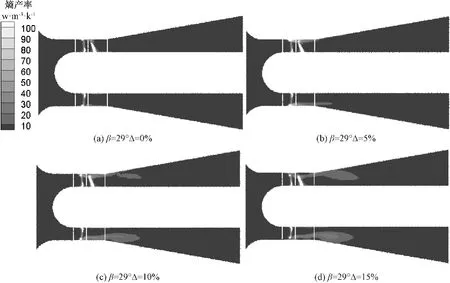

图4为设计工况下动叶流道子午面上的涡流分布。如图4a~4d所示,随切割量增加,泄漏涡涡核逐渐向轮毂方向移动,且泄漏涡对主流的影响变大导致损失增加,由此导致风机全压和效率性能下降。这是因为切割量增加叶顶间隙变大,叶顶的泄漏流动增加使泄漏涡扩大,所占流道面积变大,因而涡流损失增加。如图4a、4e、4f所示,泄漏涡涡核的位置不随安装角改变而发生变化,均处于流道顶部。不同安装角下的涡量为395.17 s-1、491.88 s-1和 585.37 s-1,β =32°和 β=35°的平均涡量比较大,其原因是因为在叶根处也存在泄漏涡。另外,风机性能曲线中β=32°对应的全压和效率大于β=29°情形下,这是由于β=29°下的冲击损失更为显著。

图5为大流量工况下动叶流道子午面上的涡流分布 (qv=46.61 m3/s)。与设计工况相比,涡核位置变化规律相似,但泄漏涡影响范围均有所增大。不同切割量下,涡量分别为421.08 s-1,415.36 s-1,409.87 s-1,406.39 s-1。可见大流量工况下涡量随切割量增加而减小,但减小幅度不大。因此,在大流量区,不同切割量下的全压和效率相差不大,这与风机性能曲线是相符。另外,在不同安装角下,大流量工况下涡量分别为421.08 s-1,443.70 s-1,470.83 s-1,与设计工况相比,β=29°下的涡量增加,而β=32°和β=35°下的涡量减小。这与效率曲线中β=29°时的效率持续减小,而β=32°和β=35°时呈先增后减的趋势相符合。

图4 设计工况下动叶通道子午面上的涡量分布

图5 大流量下动叶通道子午面上的涡量分布

2.3 整机熵产率

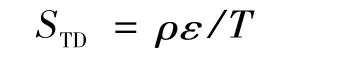

熵产率可以反映风机内部流动过程中的不可逆能量损失,风机内的总熵产率S包括由粘性耗散和湍流耗散引起的熵产率 SVD、STD,其表达式为

式中:εij和 ε'ij分别为平均流场和脉动流场的变形率张量,s-2;V为体积,m3;μ为流体动力粘度,kg/m·s-1;T为温度,K;符号上的“-”表示时均值。

因STD含有速度脉动项而无法直接计算,为此假设其与湍流散率ε和温度有关,故其表达式为

图6为设计工况下不同切割量风机整机熵产率分布。叶片未切割时,高熵产率集中在动叶区和导叶区,最大值出现在动叶区流道顶部和底部,而集流器区和扩压器区绝大部分熵产率均较小。这是因为流体在动叶区和导叶区流动方向显著变化会产生撞击损失,且在叶片表面出现边界层分离、二次流及漩涡流动现象,由此造成损失显著,所以熵产率比较高;而集流器区和扩压器区具有良好的流线外型,对应的流动局部损失很小,因此熵产率较低。

从图6可知,整机熵产率随切割量增加而增大,说明能量损失增大,这与全压曲线中全压随切割量增大而减小相符。Δ=5%时,动叶区和导叶区顶部的高熵产率区变大,而且可观察到扩压器区入口部分熵产增大。Δ=10%和Δ=15%时,动叶区和导叶区高熵产率区范围变化不大,在导叶区出现最大熵产率值,扩压器区熵产率进一步提高,高熵产率范围逐渐向出口方向扩大,且占据流道的范围也逐渐变大。上述特征表明叶片切割不仅影响动叶区,使动叶区能量损失增加、全压减小,而且还造成导叶区和扩压器区的熵产增加。究其原因,是因为叶片进行切割后,动叶片的做功能力下降,流体在动叶区的流态发生改变;气流进入导叶时,在导叶区内的撞击损失、二次流和漩涡流动会增强,甚至扩大到扩压器区,导致导叶区和扩压器区熵产增加。

图6 风机整机熵产率分布

2.4 运行工况点

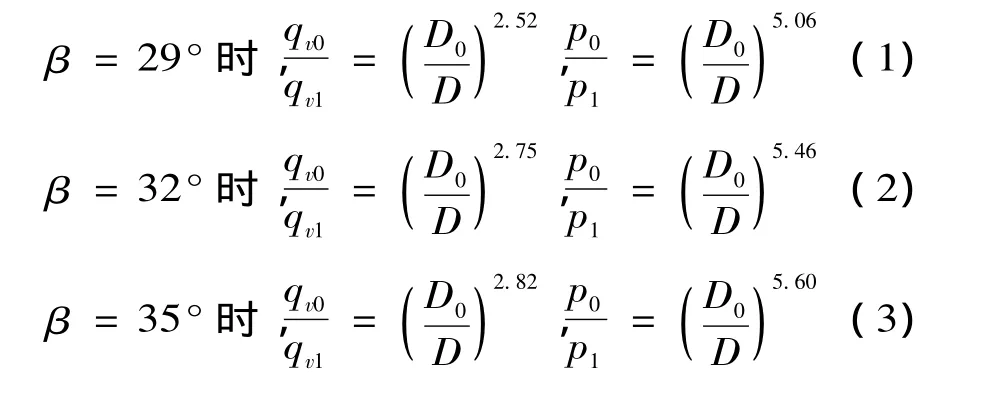

选取4条不同管路特性曲线进一步研究叶片切割对风机运行工况点的影响。通常,风机管路特性曲线为过原点抛物线,即p=φqv2(φ为综合阻力常数)。选取φ=1.09,0.93,0.78和0.65,可得不同管路特性曲线与风机性能曲线交点,即运行工况点。表2为不同安装角下叶片切割后,风机处于不同管路特性曲线的运行工况点参数。

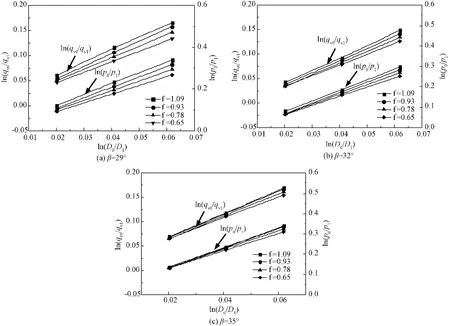

对表2中的数据进行整理,可得不同安装角下叶片切割后流量和全压与叶轮直径的关系,如图7所示。图中:p0和D0为风机未切割时运行参数。该图表明,不同管路特性曲线下,ln(qv0/qv1)和ln(p0/p1)曲线近似为平行的直线,但不同安装角下斜率有所不同。图中直线斜率为流量比、全压比与D0/D1对应的指数,可取斜率平均值,由此得到不同安装角下流量、全压与切割量间的关系式,如式 (1)~(3)所示。由式 (1)~(3)可知,即随安装角增大,指数有所增大,从而对运行工况点的影响程度有所差异。由于式(1)~(3)是针对风机运行工况点,而不是切割前后的对应工况点,因此,可为轴流风机的叶片切割现场改造提供理论依据。

表2 不同安装角及不同切割量的运行工况点参数

图7 叶片切割后ln(p0/p)和ln(D0/D1)的关系

3 结论

(1)安装角不变时,全压和效率曲线随切割量增加均有不同程度下移,切割量越大下移愈加明显,性能曲线下移幅度随流量增加而减小;随切割量增大,叶顶泄漏损失增加,叶顶泄漏形成泄漏涡逐渐由叶顶向中部移动;动叶区和导叶区的熵产较大,且随切割量增加整机熵产变大。

(2)切割量不变时,风机总压随安装角增大而提高,效率最高值逐渐向大流量侧移动;不同安装角下泄漏涡位置变化不明显,影响泄漏涡位置的主要因素是叶顶间隙。

(3)得到了不同安装角下,叶片切割前后运行工况点ln(qv0/qv1)和ln(p0/p1)与ln(D0/D1)的关系式,可为现场叶片切割提供理论依据。

[1]刘洋,杨志刚.叶顶间隙对轴流风机内部流场影响的研究 [J].风机技术,2013,(2):9-14.

[2]李成勤,张靖煊,林峰.轴流压气机叶栅非定常叶顶泄漏流的研究 [J].工程热物理学报,2012,33(10):1675-1678.

[3]金光远,吴亚东,欧阳华,等.小流量下周向弯曲叶片叶顶泄漏流动特性的实验研究[J].空气动力学报,2013,31(2):198-203.

[4]王军,于文文,姚瑞峰.冷却用弯掠轴流风机的变形设计与数值分析 [J].流体机械,2012,40(2):20-23.

[5]李春曦,尹攀,叶学民.单动叶安装角深度异常对轴流风机性能及噪声影响的数值模拟 [J].中国电机工程学报,2012,32(35):122-129.

[6]赵燕杰,韩强,李景银.新型地铁风机动叶安装角度的变化对风机性能的影响 [J].风机技术,2011,(5):11-14.

[7]马国伟,陈勇.660MW机组送风机降速改造节能分析[J].电力科学与工程,2014,30(5):75-78.

[8]蔡天水,李春曦.一次风机暖风器利用锅炉排烟余热的经济性分析 [J].电力科学与工程,2014,30(4):57-60.

[9]童家麟,叶学民,毛杰誉,等.引风机和增压风机合并运行节能效果分析 [J].电力科学与工程,2011,27(5):52-55.

[10]吕峰,赵燕杰,李景银,等.叶片顶切对大型轴流风机性能的影响 [J].风机技术,2012,(2):18-22.

[11]王军,姚瑞峰,刘静,等.低压轴流风机叶顶间隙对叶尖涡及外部性能的影响研究 [J].流体机械,2011,39(9):26-29.

[12]马少栋,李春曦,王欢,等.动叶可调轴流风机失速与喘振现象及其预防措施 [J].电机科学与工程,2010,26(7):33-37.

[13]李春曦,尹攀,叶学民.变工况下动叶安装角异常对轴流风机气动和噪声特性的影响[J].动力工程学报,2013,33(7):530-538.

[14]叶学民,李新颖,李春曦.两级动叶可调轴流风机内流特征的数值模拟 [J].动力工程学报,2013,33(11):871-877.

[15]索洛玛霍娃 T C.通风机气动略图和特性曲线 [M].陈富礼,于绍,译.北京:煤炭工业出版社,1986.

Investigation on Performance of a Variable-pitch Axial Fan before and after Blade Trimming

Ding Xueliang,Ye Xuemin,LI Chunxi

(School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding 071003,China)

The variable-pitch axial fan of OB-84 type with relative blade trimming quantity of 5%,10%and 15%,installation angle of 29°,32°and 35°is simulated by fluent.The performance cures are acquired and the effects of blade trimming quantity and installation angle on internal dynamics and operating performance are investigated.The results show that the fan full pressure and efficiency reduce with increasing blade trimming quantity at the same installation angle,and flow loss of tip clearance is deteriorated.Meanwhile,entropy production of the fan tends to be augmented with the increase of trimming quantity.The full pressure and efficiency augments with increasing installation angle at the same blade trimming quantity,and the corresponding flow rate to the maximum efficiency moves to the direction of large flow rate.The formulas of operating points before and after blade trimming are presented and they provide a theoretical guidance for blade trimming in practice.

variable-pitch axial flow fan;installation angle;blade trimming;internal dynamics

F273.4

A

10.3969/j.issn.1672-0792.2015.03.007

2015-01-19。

丁学亮 (1990-),男,硕士研究生,主要从事流体力学及流体机械等方面的研究,E-mail:Dingxuelianga@163.com。