基于DSP的PMSM伺服控制系统设计

2016-01-25张玉地孙福佳王君会

张玉地,钱 炜,孙福佳,王君会

(上海理工大学 机械工程学院,上海200093)

基于DSP的PMSM伺服控制系统设计

张玉地,钱炜,孙福佳,王君会

(上海理工大学 机械工程学院,上海200093)

摘要:基于永磁同步电机(PMSM)的矢量控制原理,设计了一种以TMS320F812信号处理器为核心的PMSM伺服仿真控制方案,来实现PMSM的最佳控制。自行设计加工了PCB控制板,并将控制核心F2812DSP芯片、PS21767功率模块等元件集成焊接到控制板上,不仅系统的集成度增高,而且易于实现数字化控制。同时在CCS3.3的环境下采用SVPWM技术进行软件设计,实现永磁同步电机的控制,最后用Matlab验证了该伺服系统的正确性。结果表明:该系统在电机的位置、转速、转矩等控制方面有明显的优势,性能良好。

关键词:PMSM伺服控制;硬件设计;软件设计;Matlab仿真

中图分类号:TM351

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2015.03.011

收稿日期:2014-11-21。

作者简介:张玉地(1990-)女,硕士研究生,研究方向为机械设计,E-mail: zhangyudiys@163.com。

Abstract:In order to achieve the best control of permanent magnet synchronous motor(PMSM),a servo control scheme with TMS320F2812 as the core was designed, based on the principle of PMSM vector control. PCB board was designed and processed. Meanwhile the F2812DSP chip, PS21767 power modules were integrated welding to the PCB board. The system integration was increased and the digital control was easy to be realized from this way. The control of permanent magnet synchronous motor was implemented using SVPWM technology in the CCS3.3 environment. Finally, matlab verifies the correctness of the servo system. The results showed that the system has significant advantages and good performance in the control of motor position, speed, torque and other aspects.

Keywords:PMSM servo control, hardware design, software design, matlab simulation

0引言

随着集成电路、电力电子技术和交流可变速驱动技术的发展,交流伺服驱动有了较快的发展。由于永磁同步伺服电机结构简单、体积小、转动惯量小及调速性好等优点,已被广泛应用于众多领域中[1]。为了实现精确、稳定、响应快速等的控制要求,对PMSM的高性能伺服系统控制设计已成为研究热点。

本文在SVPWM矢量控制原理的基础上,以永磁同步电机为研究对象搭建了以TMS320F2812为控制核心,以三菱公司的智能功率模块PS21767为功率元件的高性能伺服系统,重点分析了所设计功率电路、控制电路和检测电路的优越性,并在CCS3.3开发环境下,设计了软件算法。又用Matlab进行系统仿真,验证伺服系统在实际调试中的正确性与可行性,并将Matlab仿真结果和实际DSP硬件调试结果进行对比,实现了永磁同步电机响应快、定位准确、运行平稳等高性能伺服控制要求[2]。

1PMSM的矢量控制依据

当用三相平衡的正弦电压向永磁同步电机供电时,电动机的定子磁链空间矢量幅值恒定,并能以恒速旋转,磁链矢量的运动轨迹形成圆形的空间磁场[3]。永磁电机转速的表达式可表示为:n=60f/p,其中n为电机转速,p为极对数,f为电源频率。所以,若能保证向PMSM提供可变频电源,同时让电机形成定子磁链圆,就可以实现PMSM的变频调速控制。为了得到频率可变的电源,采用逆变器向电机提供三相可变频电源,电机相电压取决于逆变器6个桥臂功率开关管的开关状态,同时用不同开关模式产生的实际磁场模式去逼近基准圆形磁场。而6个开关管的开关状态则是依据SVPWM矢量原理产生,当输出PWM的占空比变化时,开关时间随之变化,从而输出电压频率变化,电机速度得到控制,保证了实际磁场无限逼近基准圆磁场。

2DSP仿真控制的设计

2.1 总体控制策略的设计

在进行硬件电路设计时制定总体控制策略包括三部分:功率电路、控制电路和检测电路。功率主电路包括三相整流滤波电路、IBGT逆变电路和永磁同步电机;控制电路包括以TMS320F2812为控制核心的DSP芯片和外围电路[4];检测电路包括基于霍尔传感器的电流检测电路和基于多摩川绝对编码器的位置速度检测电路等。工作时,霍尔传感器和绝对编码器检测到电机输出的相电流信号和相关脉冲,并将这些作为电流、速度及位置的反馈信息传送至DSP。TMS320F2812通过采集外围的控制输入信号和反馈信号,结合控制程序,产生PWM波,从而实现电机变频调速的控制。将上述电路集成制作到一块PCB控制板上,通过选择相关元器件,自行设计焊接了开环控制部分如图1所示。

图1 PCB控制板1 霍尔传感器模块,2 220V交流电源,3 变压器,4 SCI模块,5 DSP芯片,6 JPAG接口,7 芯片供电模块,8 PS21767功率模块芯片,9 整流桥,10 电容,11 电感

2.2 控制器的选择

图中5为控制部分的核心部件,选择了TI公司的TMS320F2812PGF176芯片作为控制元件[4],因为是32位的基于DSP的控制器,具有片内FLASH存储器和高达150 MPS的性能,同时具有增强的电机控制外设,高性能的模数转换和多类型的改进型通信接口如SCI、SPI、CAN、McSBP,可以实时处理许多复杂的控制算法[1]。仿真器选用研旭公司的TIDSP-X-DS510,因其安装简单、运行稳定且仿真速度快,不占用目标系统资源,能自动适应DSP的电压。实际工作时,电源部分供电后,DSP模块启动,仿真器一端和JTAG相连,一端和计算机相连,用CCS3.3编写的控制程序通过仿真器下载到DSP中进行仿真控制。控制部分的驱动电源是由220 V交流电经滤波、整流、变压后可以得到的3.3V、1.8V直流电压提供的,电源品质的好坏直接影响到调试中程序能否顺利执行下去,输出理想的PWM波形。

2.3 功率主电路的设计

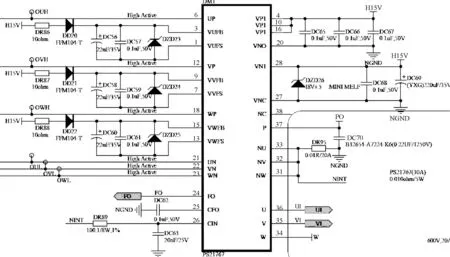

在系统中,220V电源首先经过整流变为直流电[5],又通过电容滤波,依据DSP生成的SVPWM信号经逆变电路输出电机所需要的交流电。逆变电路[6]是功率驱动部分的核心。本设计采用了三菱公司的智能功率模块PS21767芯片,驱动程序和保护电路。是一个紧凑直插式模块,采用三菱公司的第5代IGBT作为功率管,内部集成了高压芯片HVIC和电机变频驱动应用的保护电路。IPM的驱动电路如图2所示。

图2 IPM驱动电路

如图所示为DSP输出的6路SVPWM信号,经过三态缓冲器74HCT541增强驱动能力,并经限流电阻和驱动光电耦合器ACPL-P480后送给智能功率模块PS21767的UP,VP,WP,UN,VN,WN输入端口。通过改变6路SVPWM信号的输出顺序来改变PS21767中功率管的导通顺序;通过调整脉冲宽度来改变功率模块输出相电流大小,最后UI,VI,W输出端口连接到永磁同步电机的定子三相绕组上给电机提供电源。PS21767通过VUFB,VVFB,VWFB三路端口和电阻,电容,快速恢复二极管相连形成自举回路进行充电。这样PS21767就实现了三相逆变桥仅需一个15V电源供电,降低了系统的复杂性及成本,提高了系统可靠性。

2.4 位置/速度检测电路

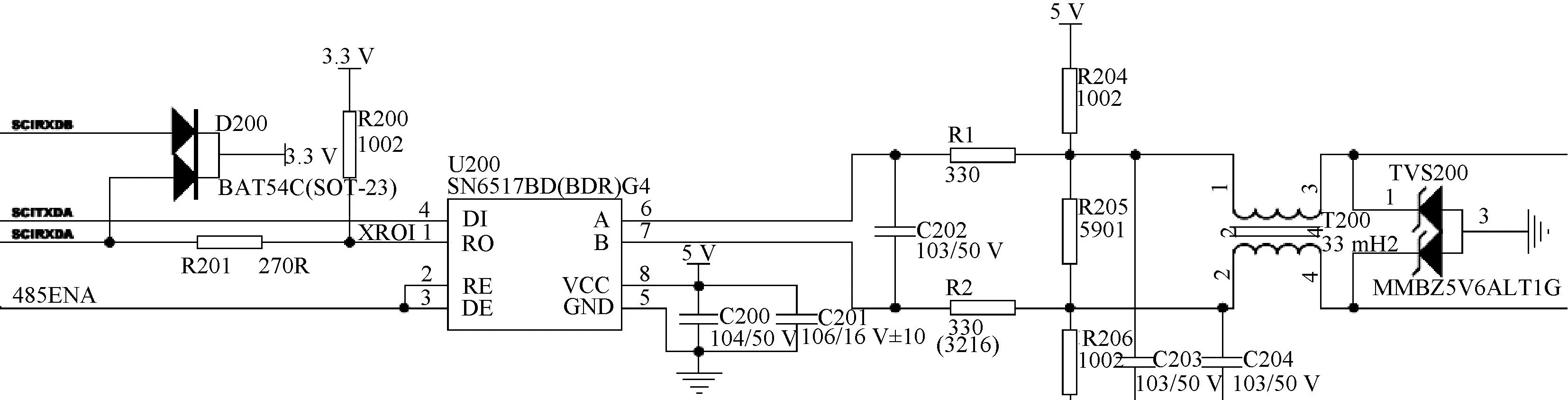

以往经常采用增量式编码器进行位置和速度检测,通过计算编码器旋转时输出的脉冲个数,来计算电机的旋转位置,当编码器不动时,依靠技术设备内部的记忆来记住位置,因此当停电后,编码器不能有任何的移动;当正常工作时,编码器不能有干扰而丢失脉冲。这样,在实际的工程项目中会带来很多的不便。此处,采用多摩川公司生产的型号为TS5668N21的17位绝对编码器来实现位置/速度检测,并自行设计了将绝对编码器信号转化为DSP能识别的串口信号电路如下图3所示。图中电机的编码器信号通过SCIA串口输入到DSP中,由于该信号是差动信号,所以在输入DSP之前,需要通过差分总线收发器SN65176BD(BDR)G4芯片将差动信号转化为DSP可识别的TTL串口信号。此外,所设计的伺服系统是通过一个DSP来控制两个电机的,这样降低了成本,发挥了TMS320F2812运算速度快及外设资源丰富的特点。较之于增量式编码器,该绝对编码器无需记忆,无需找参考点而且不容易受停电等的干扰。

图3 位置/速度检测电路

2.5 电流检测电路

永磁同步电机的三相定子电流检测采用C25SY系列的霍尔传感器,该传感器精度高、线性度好、抗干扰能力强、响应速度快。在PMSM控制中霍尔传感器可以检测到电机输出的相电流并作比例变换至幅边,然后经过高频率波、运算放大和偏置电路得到0~3.3V的电压信号,输入到DSP的A/D口,从而获得定子电流的反馈信号。

2.6 系统软件设计

伺服系统的软件是在TI公司的CCS3.3的集成开发环境下采用C语言和汇编语言设计实现的,主要包括主程序和中断服务程序[7]。主程序包括系统初始化、中断向量初始化、GPIO初始化、各个控制寄存器的设置、中断向量函数的分配、开中断等,并对系统所使用的变量赋初值。中断服务程序包括T1定时器下溢中断、QEP捕获中断、功率驱动保护电路的中断等。其中定时器T1的下溢中断是整个伺服系统设计的核心,全部的矢量控制算法都是在T1下溢出中断服务程序中实现的,主要包括A、B两相电流的采集及计算、转子位置和速度计算、电流及速度PI调节、坐标变换、SVPWM的生成[8],流程如图4所示。

由图可知,通过坐标变换,PMSM的三相电流等效转化为两相电压系统,定子电流矢量分解成d、q轴两个相互正交的电流分量[9],实现转矩控制和磁场解耦控制,从而将永磁同步电机等效为一台直流电机,获得和直流类似的控制效果。

图4 中断程序流程图

3仿真结果及分析

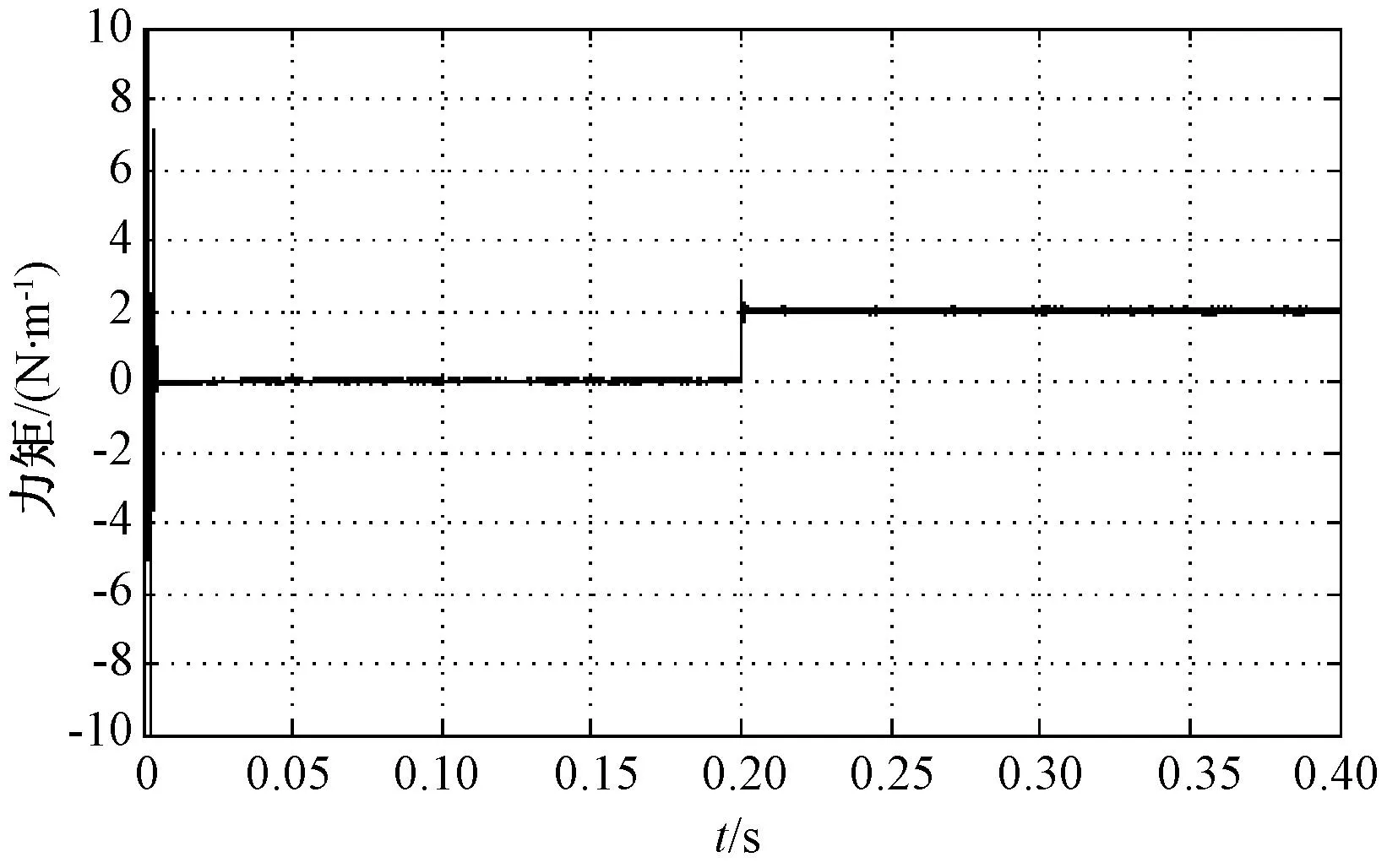

若直接用控制板进行电机调试,没有很好的数据参数,容易损坏电机;若只用Matlab仿真,并不能反映实际电机控制中的问题,比如电源部分对PWM波形的影响等。因此,我们依据上述伺服系统搭建了Matlab仿真控制模型[10],并且配置参数进行仿真控制。对Simulink环境进行设置如下:仿真参数的算法为可变步长,ode23tb;永磁同步电机的参数选择如下:直流母线电压300 V、额定转速nN=2 000 r/min,额定转矩Tn=8 Nm,极对数为P=4、定子绕组电阻r=0.958 5 Ω、dq轴的转子电感La=Lq=5.25 mH、转子的磁通量为φt=0.182 7 Wb、转子转动惯量0.632 9×10-3 kgm2、系统在t=0时空载启动,预设的转速为700 r/min,d轴电流为0,死区时间设为3.2 μs.在t=0.2 s时,加上2 Nm阶跃干扰,载波周期为20 kHz,对速度和电流PID进行适当参数配置后仿真,电机输出的电磁转矩波形如图5所示。

由图可知,在电机最初空载启动时,存在一定程度的波动,但很快达到稳定状态,在0.2 s时,给电机施加2 N·m的转矩后,电机稍有波动,迅速恢复到2 N·m的转矩状态,对应电机的转速如图6所示。

图5 电磁转矩波形

由图知,电机在最初启动时,转速上下波动,但迅速稳定在给定转速位置,在0.2 s时,由于突然施加转矩,转速出现微小波动后又恢复稳定,说明系统具有较小的良好的抗干扰能力和静差率[11]。

图6 转速波形

此时将仿真中各参数进行标幺化处理,统一化为Q格式表示,并用C语言将其写入CCS3.3的算法程序中,进行DSP硬件调试,并将最终逆变器输出的波形用UT2102CE系列的示波器显示。所用硬件测试平台如图7所示。

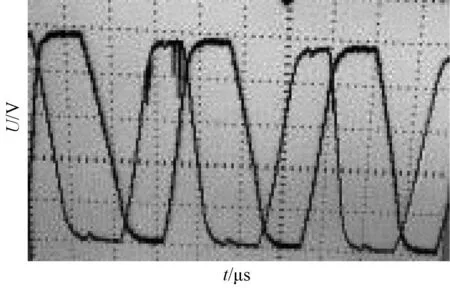

如图所示,当硬件平台上电源部分调试好后,通过上位机SVPWM算法程序被下载到DSP芯片中,强电逆变后的电压用24V直流电压代替,连接图示的永磁同步伺服电机后,电机正常转动。通过调节程序中的d-q旋转坐标系中q轴参考电压Vqtesting和速度参考Speedref的值,可以改变输出电压的幅值和频率。此时用示波器测量图2中逆变器UI、VI和W三引脚上的输出波形,通过滤波等处理,最终得到的三相电压波形。由于示波器只有两只表笔,故以UI、VI为例如下图8所示。

图7 硬件测试平台

由图知纵坐标峰值为24.2 V,载波周期为50 μs。通过分析两电压间的相位差易知,两相相位相差120°,同时不断调节Vqtesting和Speedref的值,可以观察到变化的电机转速和输出电压频率,达到了永磁同步电机变频调速的目的,并且拥有良好的响应性能。

图8 UI、VI相电压波形

4结论

(1)用TMS320F2812芯片作为控制核心,使得控制系统集成度高且控制简单。

(2)用多摩川编码器作为速度/位置检测的核心部件,简化了系统算法,且使系统抗干扰性强、响应速度快、数据可靠性大大增强。

(3)仿真和实践证明,该伺服控制系统运行可靠、平稳、系统响应速度快,可以广泛用于永磁同步电机的矢量变频调速系统中。

参考文献:

[1]程善美,蔡凯.DSP在电气传动系统中的应用[M].北京:机械工业出版社,2010.

[2]姜艳华,张连勇.基于TMS320F2812的永磁交流伺服系统设计[J].辽宁工程技术大学学报:自然科学版,2013,32(5):648-651.

[3]王晓明.电动机的DSP控制:TI公司DSP应用[M].北京:北京航空航天大学出版社,2004.

[4]刘明,付金宝,何勇,等.TMS320C2000DSP技术手册:硬件篇[M].北京:科学出版社,2012.

[5]张豪,侯圣语.基于SVWPM的Vienna整流器矢量控制策略的研究[J].华北电力大学学报:自然科学版,2012,39(5):54-58.

[6]武卫革,翟志强,赵志强,等.光伏组件逆变器控制系统设计[J].电力科学与工程,2012,28(3):17-20.

[7]凯利波尔.C语言教程[M].徐波,译. 北京:机械工业出版社,2007.

[8]王家军,郭超,金利勤.基于逆变器死区的空间矢量脉宽调制仿真研究[J].杭州电子科技大学学报,2010,30(6),71-75.

[9]陈栋,刘振兴,张晓菲.SVPWM整流器IGBT模块的故障诊断技术研究[J].华北电力大学学报,2012,39(4):72-76.

[10]王桂荣,李太峰.基于DSP的PMSM矢量控制系统的设计与研究[J].电力电子技术,2012,46(2):114-116.

[11]付光杰,孙胜男,杜立志.基于SVPWM控制的永磁同电机调速研究[J].化工自动化及仪表,2013,40(4):497-500.

Design of PMSM Vector Control System Based on DSP

Zhang Yudi, Qian Wei, Sun Fujia, Wang Junhui(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093,China)