双凹槽叶顶轴流风机噪声预估及叶片静力结构分析

2015-02-09李鹏敏叶学民李春曦

李鹏敏,叶学民,李春曦

(华北电力大学能源动力与机械工程学院,河北 保定 071003)

双凹槽叶顶轴流风机噪声预估及叶片静力结构分析

李鹏敏,叶学民,李春曦

(华北电力大学能源动力与机械工程学院,河北 保定 071003)

叶顶结构型式对轴流风机性能、噪声及叶片静力特性等均有一定影响。以OB-84型带后置导叶的轴流式通风机为对象,采用Fluent数值模拟软件及Ansys有限元分析模块,通过比较开槽前后风机轴功率的变化探讨双凹槽叶顶结构的节能效果,分析了原叶顶及双凹槽叶顶下风机噪声及叶片的静力结构特性。研究表明:双凹槽叶顶下风机轴功率有所下降,设计工况下轴功率较原叶顶时下降了3.96%,可在一定程度下降低风机的能耗;双凹槽叶顶下风机噪声有较大幅度提高,设计工况下噪声较原叶顶时增长约14.88%,给风机正常运行带来不利影响;不同叶顶下叶片的静强度校核结果均满足要求,即采用双凹槽叶顶结构不会引起叶片的变形及断裂失效。

轴流风机;双凹槽叶顶;轴功率;噪声;静力分析

0 引言

随电站机组容量的不断增加,动叶可调轴流式通风机以其高比转速、大流量等优点成为发展趋势。风机耗电量约占厂用电总量的25%~30%。因此对风机进行节能改造,对降低厂总耗电量具有重要的现实意义。已有研究表明适当改变叶顶结构,可有效改善叶轮性能。Mischo等[1]探讨了叶顶结构对涡轮性能的影响,提出一种改进的凹槽状叶顶,改进后涡轮效率提高了0.38个百分点。Parkash[2]在传统凹槽状叶顶基础上对叶顶进行优化得到一种压力边倾斜壁凹槽叶顶结构,此叶顶结构下涡轮效率较传统凹槽状叶顶情形提高0.1~0.25个百分点。高杰和郑群[3]研究了平叶顶及三种不同类型的凹槽状叶顶对涡轮性能的影响,双凹槽叶顶下涡轮效率最高,较平叶顶时提高了0.41个百分点。

叶顶间隙流动对叶轮机械的噪声存在重要影响。适当减小叶顶间隙可有效提高风机性能同时降低噪声[4-6]。吴克启[7]探讨了不同工况下叶顶间隙大小对叶轮噪声的影响。实验表明,设计工况下,间隙大小对噪声影响较大,当间隙尺寸超过某一值时噪声随间隙的增大明显上升;而在非设计工况下,间隙尺寸的变化对噪声影响不大。王立红等[8]模拟了不同间隙大小下风扇内部涡流及噪声分布,表明叶顶间隙及泄漏涡流直接影响风扇的气动性能及噪声特性,该研究为风扇的优化设计及降噪处理提供了理论依据。陈庆光等[9]采用数值方法研究了轴流风机叶顶间隙内的流场分布,验证了泄漏涡的存在,并利用宽频声源模型模拟得到了叶片表面的声功率分布,得到了叶顶间隙对气动噪声的影响;模拟结果表明泄漏涡的生成演化过程是涡流噪声产生的主要原因。Neise[10]的试验研究表明,宽频噪声随叶顶间隙的增大而升高,旋转叶片周围的不稳定流动是形成叶顶间隙处涡流和噪声的根源。Kameier和Neise[11]在叶顶间隙内安置紊流发生器后风机的全压和效率分别提高了14%和7%,声功率级降低了11dB,这主要是因紊流发生器的存在干扰了间隙中的二次流所致。

目前,关于电厂中风机存在的主要问题及节能改进技术的研究较多。马少栋等[12]针对电厂中轴流风机失速和喘振问题,分析和总结了发生失速和喘振的原因及相应的处理措施,并归纳了预防措施。童家麟等[13]比较了引风机和增压风机合并运行前后的节能效果,结果表明该运行方式可有效降低厂用电率。轴流式叶轮机械叶顶间隙的研究仍主要集中在以下两方面:叶顶间隙形态改变后对间隙内泄漏流、泄漏损失及叶轮气动性能的影响;不同间隙尺寸下叶轮机械气动性能及噪声的变化情况。而有关叶顶结构改变后对风机噪声及叶片静力结构特性的研究还很少。为此,本文以OB-84型动叶可调轴流风机为对象,基于数值模拟方法探究原叶顶及优化效果显著的双凹槽叶顶下的风机的轴功率、噪声及叶片静力结构特性,探讨双凹槽叶顶结构对改善风机性能的改善效果,同时为叶顶结构改变后风机安全运行性能提供理论支持。

1 数值模拟

1.1 计算域及网格划分

研究对象OB-84型动叶可调轴流风机基本参数如下:叶轮直径D=1 500 mm,轮毂比d/D=0.6,叶顶间隙δ=4.5 mm;风机转速n=1 200 r/min,叶轮叶片数Ni=14,后置导叶叶片数Ng=15。

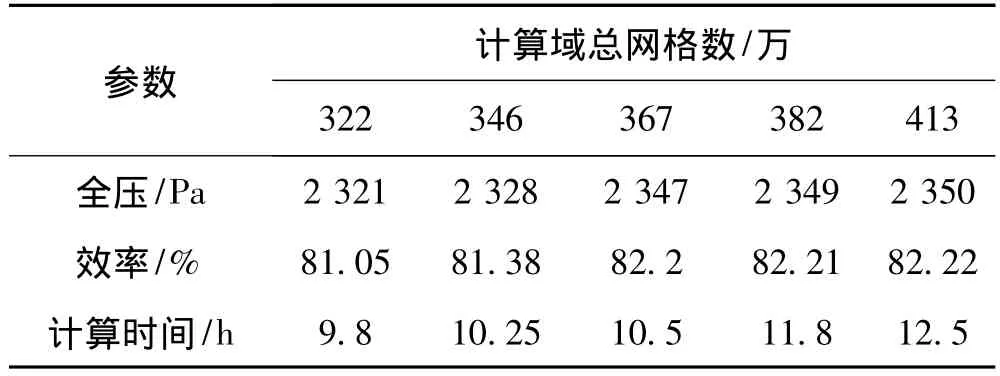

在Gambit中分别建立原叶顶及双凹槽叶顶下风机模型,采用Fluent软件对整机性能进行三维数值模拟。原叶顶与双凹槽叶顶如图1所示。凹槽长度为70%叶顶轴向弦长,凹槽深度为3 mm。风机整机计算域由集流器、叶轮、后置导叶及扩散筒组成。风机网格均采用结构化/非结构化混合型网格,并采用尺寸函数对叶顶区域网格进行局部加密,如图2所示。为排除网格数对模拟结果的影响,对风机整机网格进行无关性验证,选取5组不同的网格数量分别对风机性能进行模拟,模拟全压及效率值如表1所示,可看到,当风机整机网格总数超过367万后,全压及效率变化均很小。综合考虑计算时长及模拟精度最终确定原风机整机网格单元数为367万。改进后的双凹槽叶顶下风机整机网格数约为407万。

图1 原叶顶与双凹槽叶顶叶片实体

表1 网格无关性验证

图2 OB-84型轴流式风机整机计算域及网格

1.2 控制方程及计算方法

采用Fluent求解三维定常N-S方程组,为更好地模拟间隙内的复杂流动,采用Realizable k-ε湍流模型[14-17];风机内部噪声源分布采用宽带噪声源模型。由于噪声没有固定的频率,因此在涉及宽频噪声时可通过求解雷诺时均方程得到湍流参数的统计学分布。

为提高计算精度,控制方程中的各变量和黏性参数均采用二阶迎风格式进行离散,基于SIMPLE算法实现压力和速度的耦合进行迭代求解。以集流器进口截面和扩散筒出口截面作为整个计算域的进、出口,进口给定速度入口条件,出口给定自由出流条件,固体壁面选用不可滑移边界条件。近壁面区给定标准壁面函数条件,忽略重力及壁面粗糙度对计算的影响。叶轮定义为旋转动区域,集流器、导叶及扩散筒均定义为静区域。旋转叶轮和静止机壳之间的耦合采用多参考坐标系 (MRF)模型。

1.3 静力分析模块

在Gambit中分别建立原叶顶及双凹槽叶顶下的叶片实体模型,部分叶片实体如图1所示。将叶片实体模型分别导入Ansys workbench 14.5中,利用静力结构分析模块研究不同叶顶下叶片表面等效应力及最大变形量分布。在有限元网格划分过程中,网格单元选用带中间节点的四面体实体单元Solid187(含10个节点),网格划分采用自由网格划分方式,设定网格单元大小为15 mm。原叶顶及双凹槽叶顶下叶片网格单元数分别为11 256及164 256,节点数分别为67 254及254 144。

2 结果与分析

2.1 模拟值与实验值比较

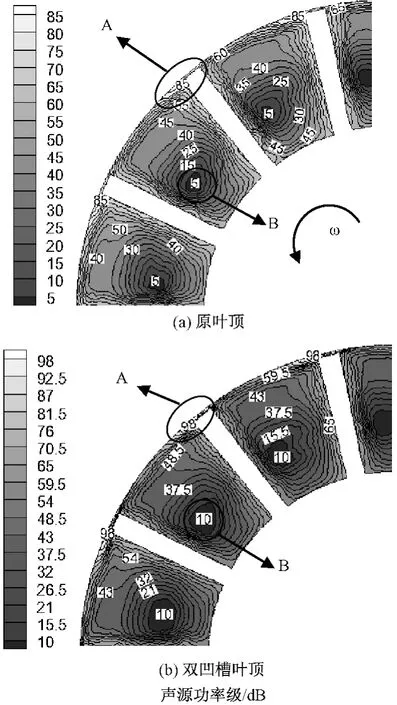

研究中需验证模拟结果的可靠性,为此表2给出了原风机在流量为33.29~46.61 m3/s范围内(设计工况下流量为37.12 m3/s)的全压及效率的模拟值与原性能曲线上的实验值。由表可知,模拟工况下,全压和效率的平均相对误差分别为4.56%和1.16%(设计工况下分别为3.78%和0.54%),均在5%误差范围内,保证了本文数值模拟结果的准确度。

表2 模拟结果与实验结果

2.2 轴功率变化

风机的轴功率Psh定义为单位时间内原动机传递给风机轴上的能量,也称风机的输入功率,其大小可反映风机耗电情况[18]。在保证风机风量和全压满足实际要求的前提下,轴功率越小,即电机输出功率越少,其耗电量就越低。因此应尽可能地降低风机轴功率以达到节能降耗的目的。

图3为各模拟工况下原叶顶及双凹槽叶顶风机轴功率的变化。该图表明,在模拟流量范围内双凹槽叶顶风机轴功率较原叶顶时均有所下降,即采用双凹槽叶顶结构可在一定程度上减少耗电达到节能的目的。在设计工况下,双凹槽叶顶时风机轴功率较原风机下降了3.96%,对降低风机的能耗有重要意义。

图3 轴功率比较

上述轴功率的分析表明双凹槽叶顶结构作为降低风机能耗这一措施理论上可行,为更全面的研究双凹槽叶顶的实际价值,下文对双凹槽叶顶下风机的噪声进行预估,并对叶片强度进行校核。

2.3 噪声预估

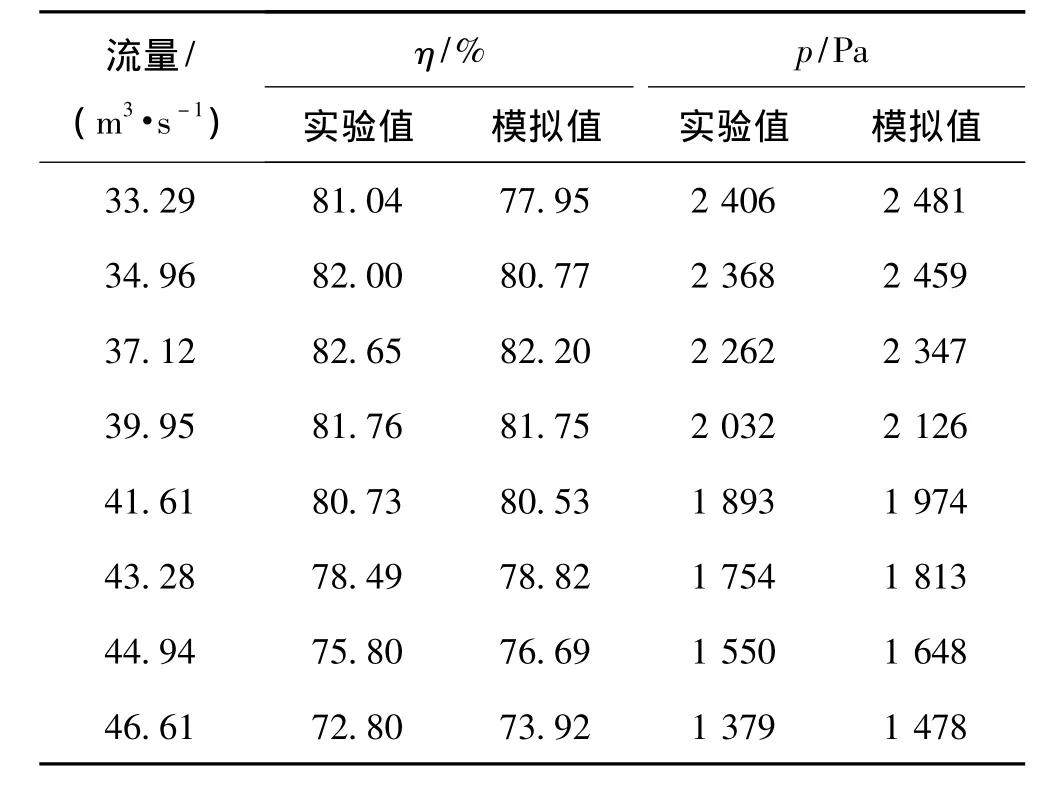

双凹槽叶顶虽然降低了风机轴功率,但对风机噪声有显著影响。定常模拟结果表明,设计工况下原叶顶时风机最大声功率级LWmax=110.27dB,双凹槽叶顶下LWmax=126.68dB,较原叶顶时提高了14.88%。

整机声源功率级近似表现为对称分布,靠近集流器入口部位,噪声最小,最大声源功率级主要分布在叶轮内部靠近机壳处。这主要是由于叶顶间隙的存在使得部分气流在叶片压力面与吸力面压差的作用下通过叶顶间隙,形成气流泄漏,并在间隙区内形成逆压梯度。当间隙气流流出间隙区后,对主流造成较大扰动,形成二次流,引发叶顶附近较高的声强分布[19-20],使得叶顶区域成为风机所有结构中声强分布最高的部位。

为进一步分析双凹槽叶顶结构对风机噪声的影响,图4给出了设计工况下叶轮区33%轴向弦长截面上的声源功率级分布。图4a表明,在原叶顶结构下,叶轮内的声源功率级近似呈对称分布,最大噪声源主要集中在叶顶间隙处的微小区域(图中区域A),最大值为85 dB。靠近流道中下部区域存在一明显低噪声区 (区域B),最小值为5 dB。这主要是因气流通过流道时的携带作用及流道内的回流效应造成的,声源功率级从压力面到吸力面逐渐减小,且在旋转作用下,低噪声区向相邻叶片压力面靠近[21]。比较图4a和4b可知,采用双凹槽叶顶时叶轮内声源功率级的总体分布并未发生异常,但整体声源功率值有一定幅度提高,此时叶顶处最大声源功率级为98 dB,较原叶顶时增加了13 dB;同时流道内最低声源功率级也由原叶顶时的5 dB上升至10 dB,即采用双凹槽叶顶会导致风机噪声有较大幅度提高,因此在实际应用中选用双凹槽叶顶结构时须采取积极的降噪措施,以保证风机正常运行。

图4 声源功率级分布

2.4 静力结构特性

叶顶结构改变后,其附近的流场及压力场将重新分布,叶片表面的载荷也随之发生改变,因此有必要对叶顶改变前后叶片表面的静力强度进行校核,以保证风机的安全运行。叶轮旋转过程中,作用在叶片上的载荷主要包括叶片受到的离心力惯性载荷、叶片本身的质量引起的重力加速度载荷以及流体对叶片表面产生的压力载荷。气动力垂直叶片表面,对叶片产生压力作用,而离心力沿叶片径向分布,使叶片产生拉伸变形;同时叶片重量沿叶片长度交替在叶片根部产生拉应力和压应力易对叶片根部产生疲劳损坏[22],三者对叶片不同的作用效果相互叠加最终表现为如图5所示的叶片等效应力及总变形分布。

图5 叶片等效应力分布

图5为原叶顶及双凹槽叶顶叶片表面等效应力分布。图5a表明,原叶顶叶片表面最大等效应力集中在吸力面叶根靠近前缘部位,其值为8.321 MPa,等效应力沿叶高方向逐渐减小,在叶顶附近应力值最小仅为0.009 8 MPa。比较图5a和5b可看出,双凹槽叶顶叶片表面等效应力分布趋势与原叶顶时基本一致,最大等效应力仍出现在叶片吸力面叶根部位靠近尾缘区域,最大应力值为8.382 MPa,较原叶顶时仅增加0.73%,叶顶处最小应力减小为0.003 2 MPa,较原叶顶时下降约67.34%。

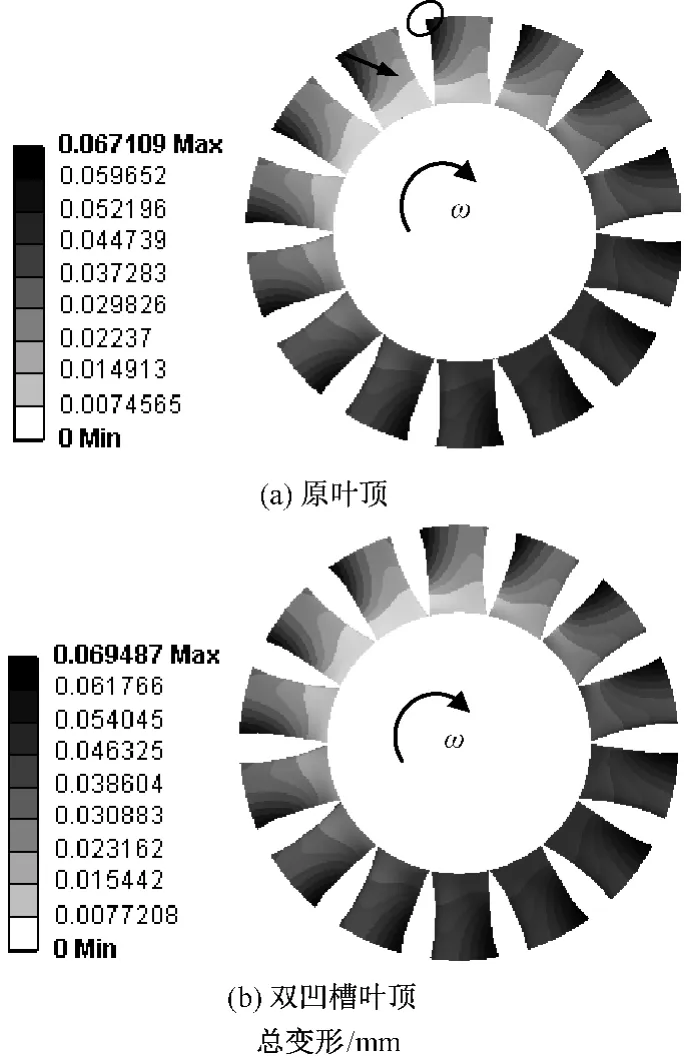

图6为不同叶顶形态下的叶片表面总变形分布。图6a表明,叶片最大总变形出现在叶顶尾缘处,变形量约为0.067 mm,按图6a中箭头所示叶片对角线方向总变形量逐渐减小,靠近叶根部位总变形量下降为零。对比图6a和6b可知,双凹槽叶顶下叶片表面总变形分布与原叶顶时基本一致,仍呈现沿对角线下降趋势,且最大总变形量为0.069 mm,较原风机增加了约3.5%。由于叶顶附近等效应力很小而总变形量较大,因此双凹槽叶顶对叶片表面总变形分布的影响较等效应力更为显著。

图6 叶片总变形分布

在静应力强度储备系数计算中,通常选取材料的屈服极限作为极限应力。采用第四强度理论对轴流风机叶轮叶片进行强度校核。塑性材料的许用应力[σ] =σs/ns,其中,σs是材料的屈服极限,ns为塑性材料的安全系数,一般对于弹性结构加载静力载荷的情况下,ns取值范围为1.5~2。本文所选风机叶片材料为铸铝,铸铝材料ZL101的屈服强度σs为180 MPa,ns取值为2,可得叶片的许用应力为90 MPa。双凹槽叶顶叶片表面最大等效应力仅为8.382 MPa,远小于叶片许用应力。因此双凹槽叶顶风机的静强度仍满足要求。

3 结论

(1)采用双凹槽叶顶结构后可在一定程度上降低风机轴功率,设计工况下,风机轴功率较原叶顶时减少了3.96%,即采用双凹槽叶顶结构对风机的节能降耗有重要意义。双凹槽叶顶结构对风机噪声影响较为显著,风机最大声功率级较原风机明显增加,设计工况下增长约14.88%,因此采用双凹槽叶顶时应采取适当的降噪措施。

(2)静力结构分析表明双凹槽叶顶叶片表面最大总变形量及最大等效应力均略高于原叶片,设计工况下分别增加3.5%和0.73%,但仍满足叶片静强度校核要求,即采用双凹槽叶顶不会导致叶片的变形或断裂失效。

(3)综合考虑双凹槽叶顶结构下风机轴功率、噪声及静力分析结果,可知双凹槽叶顶结构具有一定的工程实用意义,可保证风机在安全运行的前提下达到节能的目的,对提高电厂运行经济性具有重要的参考价值。

[1] Mischo B,Behr T,Abhari R S.Flow physics and profiling of recessed blade tips:impact on performance and heat load [J].Journal of Turbomachinery,2008,130(2):1008-1015.

[2] Prakash C,Lee C P,Cherry D G,et al.Analysis of some improved blade tip concepts[J].Journal of Turbomachinery,2006,128(4):639-642.

[3]高杰,郑群.叶顶凹槽形态对动叶气动性能的影响[J].航空学报,2013,34(2):218-226.

[4]Fukano T,Takamatsu Y,Kodama Y.The effects of tip clearance on the noise of low pressure axial and mixed flow fans[J].Journal of Sound and Vibration,1986,105(2):291-308.

[5]Jang C M,Fukano T,Furukawa M.Effects of the tip clearance on vertical flow and its relation to noise in an axial flow fan[J].JSME International Series B:Fluids and Thermal Engineering,2003,46(3):356-365.

[6]Fukano T,Jang C M.Tip clearance noise of axial flow fans operating at design and off-design conditon [J].Journal of Sound and Vibration,2003,275(3):1027-1050.

[7]吴克启,钟原.翼形斜流叶轮顶端间隙对风机性能的影响 [J].流体机械,1987,11:1-4.

[8]王力红,金英子,张立.小型风扇叶顶间隙内部流动数值模拟 [J].浙江理工大学学报,2011, (5):73-78.

[9]陈庆光,李连举,李庆亮,等.叶顶间隙对轴流风机气动噪声影响的数值研究 [J].煤矿机械,2010,5(31):69-72.

[10]Kameier F,Neise W.Rotating blade flow instability as a sourse of noise in axial turbomachines[J].Journal of Sound and Vibration,1997,203(5):833-853.

[11]Kameier F,Neise W.Experimental study of tip clearance losses and noise in axial turbomachines and their reduction[J].Journal of Turbomachinery,1997,119:460-471.

[12]马少栋,李春曦,王欢,等.动叶可调轴流风机失速与喘振现象及其预防措施 [J].电力科学与工程,2010,26(7):33-37.

[13]童家麟,叶学民,毛杰誉,等.引风机和增压风机合并运行节能效果分析 [J].电力科学与工程,2011,27(5):52-55.

[14]李春曦,尹攀,叶学民.单动叶安装角深度异常对轴流风机性能及噪声影响的数值模拟 [J].中国电机工程学报,2012,32(35):122-129.

[15]李春曦,尹攀,叶学民,等.轴流风机动叶异常对风机内熵产影响的数值模拟[J].动力工程学报,2012,32(12):947-953.

[16]叶学民,李俊,李春曦,等.轴流风机多动叶安装角非同步调节下的内流特征和运行特性 [J].中国电机工程学报,2010,30(32):77-83.

[17]叶学民,李俊,王松岭,等.动叶可调轴流式通风机叶片安装角异常工况下的气动特性 [J].中国电机工程学报,2009,29(26):79-84.

[18]昌泽舟.轴流式通风机实用技术[M].北京:机械工业出版社,2005:43-44.

[19] Lilley G M.The radiated noise from isotropic turbulence revisited[J].Theoretical and Computational Fluid Dynamics,1994,6(5 -6):281-301.

[20] Filios A E,Tachos N S,Fragias A P,et al.Broadband noise radiation analysis for an HAWT rotor[J].Renewable Energy,2006,32(9):1497-1510.

[21]袁寿其,张金凤,袁建平,等.分流叶片离心泵叶轮内流动规律影响的分析[C].中国农业机械学会学术年会论文集,2006:209-214.

[22]张兆鑫,梁利华.水平轴风机叶片气动性能和振动特性研究[D].杭州:浙江工业大学,2012.

Noise Prediction and Blade Static Analysis of an Axial Fan with Double Grooved Blade Tips

Li Pengmin,Ye Xuemin,Li Chunxi

(School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding 071003,China)

The blade tip structure style has certain influence on the performance,noise and blade static characteristics of an axial flow fan.The present study was based on an axial fan with rear guide vane of type OB - 84 by using Fluent and Ansys Finite Element static structure analysis module.The energy saving effect of the double grooved blade tip structure was discussed by comparing the shaft power of the fan before and after blade grooving.The analysis was mainly on the noise and the blade static performance of the fan under both the original and double grooved blade tips.The simulated results show that the shaft power of fan with double grooved blade tips has been reduced to some extent,the shaft power of the fan under designed condition has dropped by 3.96%compared with that of the original tip.Therefore,the double grooved blade tip structure can reduce the energy consumption of the fan to a certain level.The noise of the fan with double grooved blade tip has been greatly improved,and it has been increased by 14.88%under the designed condition,which will bring adverse effect to the normal operation of the fan.The static strength tests results of original blade and double grooved blade all meet the requirements.Hence,the double grooved blade tip will not cause distortion failure and fracture failure of the blade.

axial flow fan;double grooveed blade tip;shaft power;noise;static analysis

TK83

A

10.3969/j.issn.1672-0792.2015.03.002

2015-01-19。

河北省自然科学基金 (E2012502016);中央高校基本科研业务费专项基金 (13MS98)。

李鹏敏 (1987-),女,硕士研究生,主要从事流体力学及流体机械方面的研究,Email:lipengmin0201@163.com。