滚筒分段变温干燥方式下烤烟叶丝质量的变化特征

2015-02-08朱文魁刘楷丽李清华罗志雪陈良元

王 岩,朱文魁,刘楷丽,李清华,罗志雪,段 鹍,3,刘 斌,陈良元*

1.中国烟草总公司郑州烟草研究院 烟草行业烟草工艺重点实验室,郑州高新技术产业开发区枫杨街2号 450001

2.福建中烟工业有限责任公司,福建省厦门市海沧区新阳工业区新阳路1 号 361022

3.河南中烟工业有限责任公司技术中心,郑州市陇海东路72 号 450000

4.湖南中烟工业有限责任公司技术研发中心,长沙市雨花区万家丽路188 号 410014

干燥作为制丝过程中重要的加工工序,也是烟叶原料物理、化学及感官品质变化较为显著的过程[1]。烟草作为典型的热敏性物料,在干燥脱水过程中的受湿热处理强度将显著影响其内部的美拉德反应、香味成分析出等化学过程[2-3]。同时,干燥脱水过程中产生的收缩应力也会导致叶丝物理结构的变化,进而影响填充值、耐加工性等物理指标[4-5]。因此,如何通过优化烟草干燥工艺,改善不同干燥阶段叶丝的湿热处理强度,达到兼顾叶丝的内在品质和物理品质的目的,成为干燥工艺研究的重要方向之一。滚筒干燥作为一种复合传热干燥方式,筒壁温度的热传导是干燥过程的主要热源。传统叶丝滚筒干燥,在整个干燥过程中采用恒定的滚筒筒壁温度和介质温度,将叶丝干燥至目标含水率。已有研究[6]表明,传统的单段干燥方式在保持烟草本香与提高填充值之间存在一定矛盾,即为保持烟草中香味成分需要的低温干燥与提高叶丝填充性需要的高温干燥之间不能很好的协调。对于种子、果蔬等其他不同农产品干燥的研究分析也表明[7-9],单段干燥方式难以有效兼顾产品品质与干燥效率。近年来,不同筒壁温度组合的分段变温滚筒干燥方式开始应用于烟草干燥过程[10],以提升烟叶尤其是高档烟叶原料的加工品质。然而,有关分段干燥方式下筒壁温度及变温点对叶丝物理与化学品质的影响规律方面的基础研究尚未完善。因此,研究了分段变温干燥方式下叶丝含水率、物理指标及烟草中香味成分的变化规律,旨在探明该干燥方式对于烟草保香与提高物理特性的作用机理,同时为制丝加工中滚筒分段干燥工艺优化提供参考。

1 材料与方法

1.1 材料、设备与仪器

以云南丽江产区烤烟中部烟叶C2F 为试验材料,切丝后于恒温恒湿室平衡48 h,调节至湿基含水率23%待用。干燥试验在自行搭建的批式滚筒复合传热干燥装置[11]中进行。

AB204-S 型电子天平(感量0.000 1 g,瑞士Mettler-Toledo 公司);YDZ430 型填充值测定仪、YQ-66 烟丝弹性测定仪(郑州烟草研究院);DHG-9623 型烘箱(上海精宏实验设备有限公司);RD-800F 粉碎机、索氏提取器(郑州中天实验仪器);R-215 型旋转蒸发仪(瑞士Büchi 公司);同时蒸馏萃取装置(自制);GC/MS 联用仪(美国Thermo Fisher Scientific 公司)。

1.2 干燥试验方法

滚筒叶丝干燥试验中,采用单因素实验设计,将滚筒设备参数设定为转速9 r/min、热风温度100 ℃、热风风速0.3 m/s,调节滚筒筒壁温度。滚筒恒温干燥试验设定了100、120、130、140、150 ℃5 个筒壁温度条件。称取500 g 初始含水率为23%(湿基)的叶丝放入滚筒进行干燥,在不同时刻分别对筒内叶丝进行取样,通过测定叶丝样品的含水率得到叶丝干燥曲线。

分段变温干燥试验是在叶丝的前期和后期脱水阶段采用不同的筒壁温度进行干燥,设置了150/100、140/100、130/100、120/100 ℃4 个试验条件。具体方式为:首先根据恒温干燥试验得到的干燥曲线,确定叶丝在120、130、140、150 ℃筒壁温度条件下干燥至含水率17%时所需要的时间,分别在上述筒壁温度条件下将干燥至含水率17%的叶丝取出后绝湿密封,将筒壁温度调节至100 ℃,再将叶丝样品置于滚筒中继续干燥至终点。

试验中变温点为干燥第一阶段与第二阶段的分隔点,以第一阶段干燥终点的叶丝含水率来表示。为了进一步分析滚筒分段变温干燥中不同变温点的选择对叶丝特性的影响,在分段干燥140/100 ℃条件下,第一阶段将叶丝在140 ℃筒壁温度条件下从初始含水率23%分别干燥至19%、17%、15%,第二阶段继续在100 ℃筒壁温度条件下干燥至终点含水率。

1.3 分析测试方法

根据叶丝干燥曲线,取各恒温和分段滚筒干燥条件下干燥至12%的叶丝样品,干燥后的样品分别按照文献[12-14]中的方法测定样品的填充值、弹性、石油醚提取物含量并进行对比分析。

香味成分测定中,叶丝样品在40 ℃条件下烘2 h 后粉碎,采用二氯甲烷在60 ℃水浴条件下同时蒸馏萃取2 h,将萃取液旋转蒸发(45 ℃、常压)浓缩至1 mL,加入乙酸苯乙酯作为内标,进行GC/MS 分析。分析条件为:

毛细管柱:HP-FFAP(50 m×0.22 mm i.d.×0.33 μm);进样口温度:270 ℃;程序升温:初始60 ℃,以3 ℃/min 升至240 ℃,停留(保持)30 min;分流比:20∶1;载气流速:1 mL/min。电离能量:70 eV;离子源温度:230 ℃;传输线温度:250 ℃;质量扫描范围:40~400 amu。

2 结果与讨论

2.1 叶丝干燥动力学分析

滚筒恒温及滚筒分段变温叶丝干燥曲线见图1。从图1 可以看出,筒壁温度的变化对叶丝滚筒恒温及分段变温干燥过程中的干燥速率影响较为明显。根据叶丝干燥曲线,计算了不同干燥条件下叶丝干燥至含水率为12%所需的干燥时间,以及相应的平均干燥速率[15],结果见表1。由表1 可以看出,100、120、130、140、150 ℃恒温干燥条件下,叶丝脱水至含水率12%(湿基)时,对应干燥时间分别为365、243、213、202、184 s;而120/100、130/100、140/100、150/100 ℃分段变温干燥条件下,该干燥时间分别为297、274、252、217 s。由于在烟丝干燥前段采用较高的筒壁温度强化了传热,分段变温干燥的干燥时间较100 ℃恒温干燥时间明显缩短。从叶丝平均干燥速率同样可以看出,随着滚筒恒温及分段变温前段筒壁温度的升高,叶丝的平均干燥速率明显提升,分段变温干燥条件下叶丝平均干燥速率大于100 ℃低温恒温干燥条件下的平均干燥速率。

滚筒分段变温干燥不同变温点叶丝干燥曲线见图2。根据不同变温点叶丝干燥曲线,计算了不同干燥条件下叶丝干燥至含水率为12%所需的干燥时间,以及相应的平均干燥速率,结果见表1 所示。140/100 ℃分段变温干燥时,不同变温点(含水率为19%、17%、15%)条件下对应的干燥时间分别为302、252、239 s,可以看出滚筒分段变温干燥变温点的选择显著影响干燥时间和平均干燥速率,随着变温点处叶丝含水率的降低,叶丝干燥时间降低,平均干燥速率增大。

图1 叶丝滚筒干燥曲线

表1 不同干燥条件下叶丝干燥时间和平均干燥速率

图2 滚筒分段变温干燥不同变温点叶丝干燥曲线

2.2 叶丝物理指标变化

2.2.1 筒壁温度对叶丝填充值、弹性的影响

滚筒筒壁恒温、分段变温干燥条件下叶丝填充值的变化情况见图3。由图3 可以看出,①在筒壁恒温干燥时,叶丝填充值随着筒壁温度的升高而升高。②120/100、130/100、140/100、150/100 ℃分段变温干燥时,叶丝填充值随着第一阶段干燥筒壁温度的升高而增大,说明在较高的筒壁温度下干燥有利于提高叶丝填充值。这可能是由于在较高的干燥温度条件下叶丝脱水速率较快,使叶丝在应力的作用下弯曲变形程度变大所致。③变温干燥时叶丝填充值明显高于100 ℃恒温干燥时的叶丝填充值。④140/100、150/100 ℃分段变温干燥时叶丝填充值更接近于高温恒温干燥时的叶丝填充值,这与段鹍等[16]在研究叶丝气流变温干燥过程中得到的结论一致。这可能是由于干燥前段筒壁温度对叶丝形变程度的影响更大,因而在干燥前段采用较高的筒壁温度更有利于叶丝填充值的提升。

图3 不同干燥条件下叶丝填充值对比

滚筒恒温、分段变温干燥条件下叶丝弹性的变化情况见图4。由图4 可以看出:①筒壁恒温干燥时,叶丝弹性随着筒壁温度的升高而降低。②分段变温条件下叶丝弹性随着第一阶段筒壁温度的升高而降低,这表明试验温度范围内的低温干燥有利于保持叶丝弹性。③变温干燥条件下叶丝弹性明显高于高温恒温干燥条件下叶丝弹性,这可能是由于在高温恒温干燥时干燥后期叶丝温度较高[17],长时间的高温作用对叶丝物理结构及力学特性产生一定影响,进而导致叶丝弹性降低。而采用第一阶段高温第二阶段低温的变温干燥,干燥后段叶丝含水率较低时通过降低筒壁温度使叶丝温度保持在较低的水平,避免了叶丝在长时间高温干燥中对物理结构产生的不利影响。

2.2.2 变温点对叶丝填充值、弹性的影响

进一步分析了变温干燥条件下不同变温点的选择对叶丝填充值、弹性的影响,结果见图5 所示。由图5 可知,在第一阶段高温、第二阶段低温的分段变温干燥条件下,变温点选择在叶丝含水率为15%时干燥后叶丝填充值最高,19%时干燥后叶丝填充值最低。随着变温点叶丝含水率的降低,叶丝弹性有下降趋势,选择叶丝含水率19%和17%为变温点干燥后叶丝弹性相接近,叶丝含水率15%为变温点干燥后叶丝弹性明显降低。

图4 不同干燥条件下叶丝弹性对比

图5 不同变温点的选择对叶丝填充值、弹性的影响

2.3 叶丝石油醚提取物含量变化

2.3.1 筒壁温度对石油醚提取物的影响

烟草石油醚提取物是评价烟叶综合质量和香气的重要指标[18]。由图6 可以看出,对于滚筒恒温干燥和分段变温干燥过程,干燥筒壁温度的增大均使得石油醚提取物含量(质量分数,下同)呈降低趋势,说明较高的筒壁温度不利于石油醚提取物的保留。但分别比较120/100、130/100、140/100、150/100 ℃变温干燥和120、130、140、150 ℃恒温干燥条件下的石油醚提取物含量,可以看出,在叶丝滚筒干燥过程中通过降低干燥后期的筒壁温度,更有利于保留叶丝中的石油醚提取物。

2.3.2 变温点对石油醚提取物的影响

图7 进一步分析了滚筒分段变温干燥条件变温点的变化对叶丝石油醚提取物含量的影响,随着变温点处叶丝含水率的降低,石油醚提取物含量也降低。滚筒分段变温干燥过程中,在叶丝含水率为19%、17%时改变筒壁温度,干燥后叶丝中的石油醚提取物含量相对接近,在叶丝含水率为15%时改变筒壁温度,干燥后叶丝中的石油醚提取物含量有明显下降。这可能与变温点处叶丝含水率较低时,叶丝经历的第一阶段高温干燥时间较长有关。

2.4 叶丝香味成分的变化

2.4.1 筒壁温度对香味成分的影响

图6 不同干燥条件下石油醚提取物含量对比

图7 不同变温点石油醚提取物含量对比

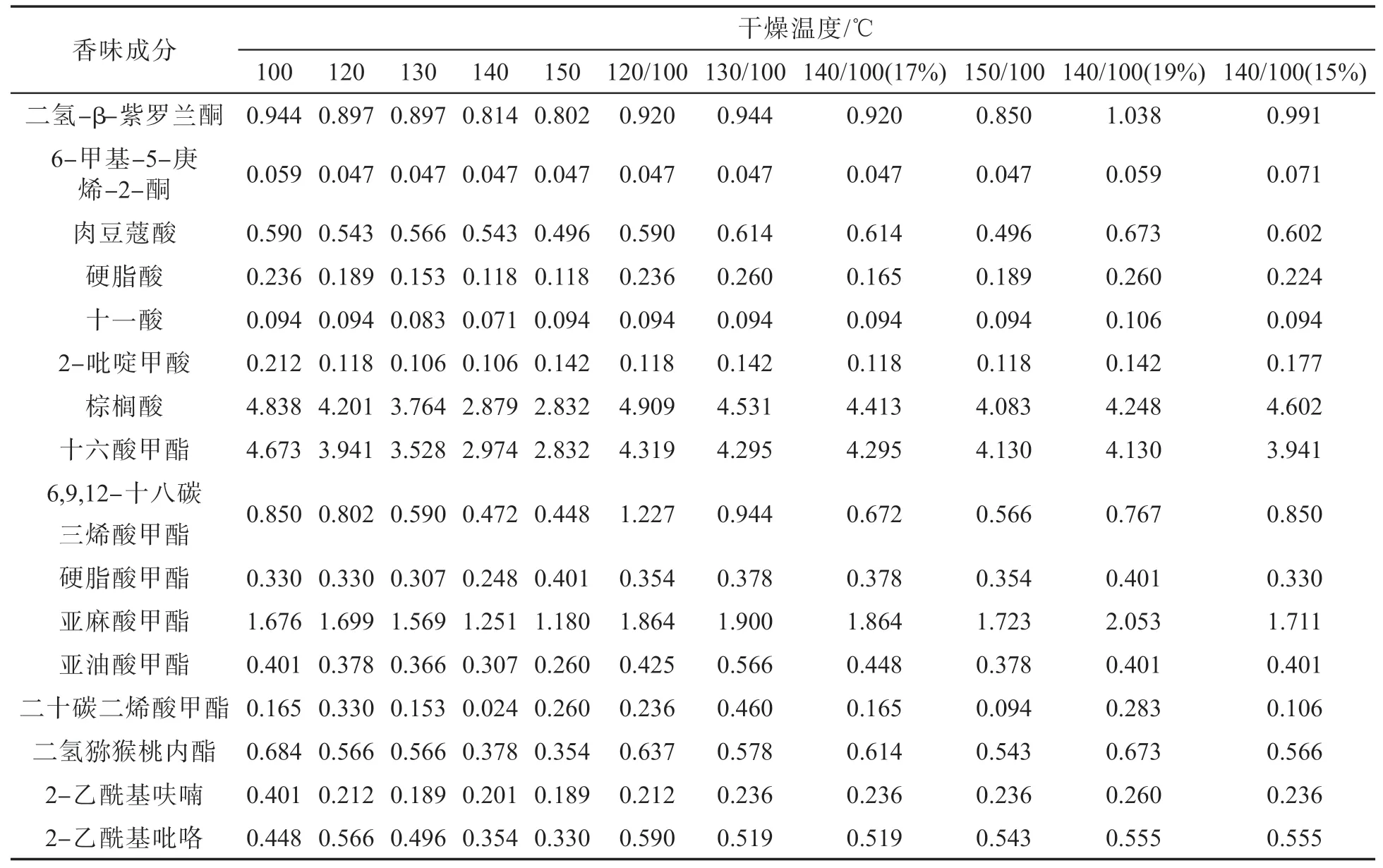

叶丝中重要的香味成分大多是易挥发成分,香味成分含量的变化与干燥过程中筒壁温度的设定密切相关。由表2 可以看出,在恒温干燥条件下,烟叶中各种醇、醛、酮、酸、酯类香味成分均随滚筒干燥温度的升高而降低。其中,非酶棕色化反应产物主要有糠醇、糠醛、2-环戊烯-1,4-二酮、2-甲基四氢呋喃-3-酮、2-乙酰呋喃等[19]。可以看出,这几种物质含量均随着干燥温度的升高而降低。对比滚筒分段变温及恒温干燥条件下的棕色化反应产物含量可以看出,随分段变温干燥第一阶段筒壁温度的升高,棕色化反应产物含量虽然也呈现降低趋势,但明显高于滚筒高温恒温干燥条件下的含量。

表2 干燥温度对香味成分含量的影响 (μg·g-1)

表2 (续) (μg·g-1)

类胡萝卜素降解生成的香味成分包括巨豆三烯酮、紫罗兰酮、大马酮和二氢猕猴桃内酯等,是烟叶中重要的致香成分。由表2 可以看出,类胡萝卜素降解香味成分在滚筒分段变温及恒温干燥方式下均随筒壁温度的升高而降低。分段变温干燥方式下类胡萝卜素降解香味成分含量明显高于高温恒温干燥的结果,这是由于干燥过程中香味成分的损失在一定范围内与叶丝温度高低有关,在恒温干燥过程中干燥后段叶丝温度明显上升,这将不利于叶丝香味成分的保留;而采用先高温后低温的干燥方式,当叶丝含水率较低时采用较低的筒壁温度进行干燥,避免了部分香味成分的过多损耗。

图8 更直观地说明了香味成分总量随着干燥条件的变化,100 ℃恒温干燥与150 ℃恒温干燥相比香味成分总量也由35.707 μg/g降低至25.866 μg/g。分段变温干燥条件下,随第一阶段干燥筒壁温度由120 ℃升高至150 ℃,香味成分总量也由35.093 μg/g降低至31.223 μg/g。进一步对比滚筒恒温与分段变温干燥结果可以看出,由于采用第一阶段高温、第二阶段低温的变温干燥条件,叶丝中的香味成分总量较高温条件下的恒温干燥明显增加。

图8 不同干燥条件下香味成分总量对比

2.4.2 变温点对香味成分的影响

进一步分析了不同变温点的选择对香味成分总量的影响(图9),随着变温点叶丝含水率降低,香味成分总量呈降低的趋势。其中变温点叶丝含水率从19%降低至17%时,香味成分总量下降较为明显。原因是因为随着变温点含水率的降低,叶丝经历的高温干燥时间增加,导致叶丝中香味成分的损失较多。

图9 不同变温点香味成分含量对比

烟叶原料作为热敏性物料,干燥过程对其内在品质有较大的影响[20-21]。前期研究也表明,与高温恒温干燥过程相比,采用第一阶段高温、第二阶段低温的干燥方式,能有效降低干燥末期的物料温度[16],因此有利于减少叶丝中香味成分的挥发损失。另一方面,采用分段变温干燥加工时,也应考虑烟叶原料及其在卷烟中配方功能的差异。如对于需要在卷烟配方中重点发挥其香气潜质的高档烟叶原料,在前后段筒壁温度和含水率变温点的选择设计上,应侧重于选择更有利于保香的干燥条件,而以填充值的提升为辅;对于需要重点发挥其填充性的原料模块,干燥条件选择上可侧重于填充值的提升。

3 结论

(1)与滚筒低温恒温干燥方式相比,滚筒变温干燥方式下叶丝平均干燥速率明显提升、干燥时间缩短。变温干燥方式下随变温点含水率的降低,叶丝平均干燥速率呈上升趋势。

(2)滚筒变温干燥方式与高温恒温干燥相比有利于提高叶丝弹性,与低温恒温干燥相比有利于提升叶丝的填充性。变温干燥方式下随变温点处叶丝含水率的降低,叶丝填充性呈降低趋势,而弹性呈增大趋势。

(3)采用第一阶段高温、第二阶段低温的两段滚筒变温干燥方式,降低干燥后期叶丝温度有利于叶丝石油醚提取物以及香味成分的保留。变温干燥方式下,随着变温点处叶丝含水率的降低,叶丝中香味成分总量也呈降低趋势。

[1]黄嘉礽,谢剑平.卷烟工艺[M].2版.北京:北京出版社,2000.

[2]杨斌,白俊海.HXD前后烟丝中烟碱及部分香味成分的变化[J].烟草科技,2006(1):18-21.

[3]徐如彦,毛多斌,许学坤,等.HXD工艺条件对烟丝香味成分的影响研究[J].安徽农学通报,2008,14(21):103-105.

[4]刘新民,杜咏梅,程森,等.烤烟烟丝填充值与其理化指标和感官品质的关系[J].中国烟草科学,2012,33(5):74-78.

[5]姚光明,乔学义,申玉军,等.烤烟叶片在不同叶丝干燥工序中叶丝填充值和整丝率的变化[J].河南农业科学,2011,40(2):69-73.

[6]饶琳,陈良元,席年生.分段式低温滚筒叶丝干燥设备研究[J].新技术新工艺,2009(10):95-97.

[7]Bartosik R E,Maier D E.Field testing of a new variable heat low temperature in-bin drying control strategy[J].Applied Engineering in Agriculture,2005,21(3):445-453.

[8]Bartosik R E,Maier D E.Evaluation of three NA/LT in-bin drying strategies in four corn belt locations[J].Transactions-American Society of Agricultural Engineers,2004,47(4):1195-1206.

[9]杨俊红,褚治德,孟宪玲,等.蔬菜种子的干燥动力学特性与变温干燥机理[J].农业机械学报,2001,32(1):59-61.

[10]张炜,刘江生,王道宽,等.KLD2-3 两段式滚筒烘丝机控制模式研究[J].烟草科技,2013(3):8-11.

[11]王廷,李斌,朱文魁,等.叶丝滚筒干燥过程中化学成分的动态变化特征研究[J].烟草科技,2010(11):9-14.

[12]YC/T 152—2001 卷烟 烟丝填充值的测定[S].

[13]YC/T 186—2004 卷烟 烟丝弹性的测定方法[S].

[14]YC/T 176—2003 烟草及烟草制品 石油醚提取物的测定[S].

[15]Zhu W K,Wang L,Duan K,et al.Experimental and numerical investigation of the heat and mass transfer for cut tobacco during two-stage convective drying[J].Drying Technology,2015,33(8):907-914.

[16]段鹍,朱文魁,陈谦,等.变温干燥过程中烟丝含水率与温度变化特征[J].烟草科技,2014(4):20-25.

[17]赵静芬,李斌,朱文魁,等.滚筒干燥过程中叶丝表面温度变化特征[J].烟草科技,2011(6):12-15.

[18]肖艳霞,朱金峰,许自成,等.烤烟石油醚提取物含量影响因素的研究概况[J].江西农业学报,2011,23(11):85-88.

[19]刘彩云,刘洪祥,常志隆,等.烤烟香气物质的影响因素及其代谢研究进展[J].中国烟草科学,2010,31(6):75-78.

[20]张强,董高峰,李红武,等.滚筒烘丝机工艺参数对烤烟感官质量的影响[J].烟草科技,2011(11):10-13.

[21]王岩,陈良元,刘楷丽,等.恒温与分段变温滚筒干燥对烤烟叶丝干燥效率及香味品质的影响[J].南方农业学报,2015,46(1):117-122.