U形管换热器法兰接头密封性能分析

2015-02-07柴庆友

邓 超,柴庆友,庄 严,徐 明,吕 明

(1. 中国寰球工程公司辽宁分公司,辽宁 抚顺 113006; 2. 中国石油抚顺石化分公司烯烃厂,辽宁 抚顺 113004)

U形管换热器法兰接头密封性能分析

邓 超1,柴庆友1,庄 严1,徐 明1,吕 明2

(1. 中国寰球工程公司辽宁分公司,辽宁 抚顺 113006; 2. 中国石油抚顺石化分公司烯烃厂,辽宁 抚顺 113004)

将换热器法兰接头作为一个系统进行研究,建立了U形管换热器法兰接头三维有限元模型。根据ASME中的经验公式采用等厚无孔圆平板代替开孔管板,得出了管、壳程压差作用下管板的应力分布情况。考虑了垫片材料的非线性和时滞效应,着重分析了操作工况下不同管、壳程压差对垫片应力分布及法兰接头紧密性的影响。

法兰接头;等效管板;压差;垫片应力;时滞效应

U形管换热器因其拆卸方便、结构简单、承压能力强等优点,被广泛应用于炼油、化工、轻工业等领域[1]。所采用的密封装置形式多样,其中螺栓法兰连接应用最为普遍。但法兰接头在研究中存在以下困难:(1)足够的法兰刚度仅能保证法兰环不会产生过大的翘曲变形,而不能作为垫片是否满足密封要求的判据。(2)必须将法兰接头作为一个系统进行分析,考虑各元件间的相互作用。(3)法兰接头中的结构和材料非线性特性[2]。采用APDL语句建立了参数化法兰接头的三维有限元模型,考虑了垫片材料压缩时应力应变曲线的非线性特性及回弹时的时滞效应,分析了不同管、壳程压差对管板及管、壳程垫片应力分布的影响。更为深入的理解了法兰接头构件间的相互作用,为设计工作提供了参考和依据。

1 三维有限元模型的建立

1.1 三维有限元模型

上、下法兰均为PN40凹面长颈对焊钢制法兰,管、壳程垫片为规格相同的以0Cr18Ni9为金属骨架的柔性石墨金属波齿复合垫片。

根据圣维南原理,模型中所取筒体和管箱的长度L≥(R为法兰内径,t为筒体厚度),以消除边缘处轴向应力对法兰应力分布的影响。根据法连接头几何结构及载荷的对称性,为简化模型,取法兰接头的1/44进行分析计算[3],两边界面等分两相邻的螺栓孔。

1.2 材料属性

法兰、管箱、筒体、螺栓及螺母材料的物理性质见表1[4],柔性石墨金属波齿复合垫片的压缩回弹曲线如图1所示[5]。

表1 材料物理性质Table 1 Material properties of flange joint

1.3 单元类型及约束条件

法兰、螺栓、螺母、管箱、筒体均采用Solid185实体单元,管、壳程垫片均采用Inter195单元,垫片的材料特性可以由其压缩回弹曲线直接表征。此外,应在法兰与螺母间设置接触对,以模拟它们间的面面接触,采用targe170和conta174分别作为目标单元和接触单元,滑动摩擦系数取 0.3,采用Prets179单元施加螺栓预紧力。筒体下端面施加Y向约束,模型的两周向侧面施加对称约束。

图1 垫片压缩回弹曲线[5]Fig.1 Compression and rebound curve of the gasket

1.4 载荷工况

为分析操作工况下管、壳程压差对密封垫片应力分布的影响,管程压力取 0.5 MPa,壳程压力分别取1、2、3、4 MPa。需要特别说明的是,由于法兰接头的管、壳程压力不同,从安全的角度出发,取内压的较大值计算螺栓预紧力,且螺栓预紧力应取预紧和操作两种工况下的较大值。预紧后对模型施加内压载荷,由于系统中包材料和几何两种非线性,计算结果与载荷施加顺序相关,为确保求解的精确度采用多个载荷步和管、壳程同时施加内压的加载方式。

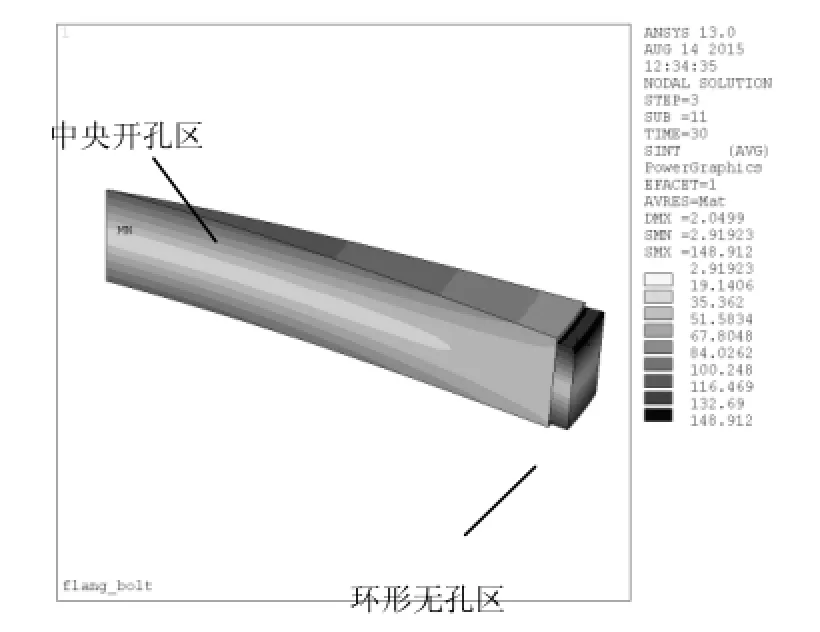

1.5 等效管板

因U形管换热器管束对管板不存在弹性支撑,管板仅在周向外侧受到法兰夹持。所以可以将管板简化两部分,第一部分为不受开孔影响的环形无孔区,第二部分为受到开孔影响的中央开孔区等效管板。采用修正弹性常数,将其等效为相同厚度的无孔圆平板,在简化模型的同时也保证了结果的精度。无孔圆平板各向同性,有效弹性常数为有效弹性模量E*和有效泊松比ν*。本台换热器的布管形式为转45°角正方形排列,d*为19.25 mm、P为25 mm,η=0.23,由ASMEⅧ-1查得[6]:E*/E=0.27,ν*=0.36,由无孔区域管板弹性模量E为2.13×105MPa算得E*=0.575×105MPa。

2 结果分析

2.1 管板应力分布

图2为管程压力0.5 MPa、壳程压力4 MPa工况下管板的径向应力分布云图。可以看出,应力分布特点为:(1)在管、壳程压差的作用下,中央开孔区等效管板径向应力为典型的弯曲应力,管程一侧受拉,壳程一侧受压,即管板产生了凸向管程方向的翘曲变形;(2)应力沿径向逐渐减小;(3)应力沿管板厚度方向呈对称分布,中面附近应力值约为0,极值约为104 MPa,出现在等效管板上、下表面的中心。

图2 管板径向应力分布Fig.2 Stress distribution contour of tube sheet

2.2 垫片应力分布

垫片的应力均为压应力即为负值,为便于说明均取其绝对值。

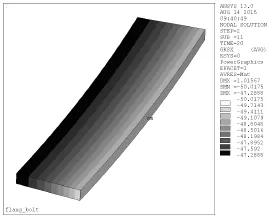

2.2.1 预紧工况下

图3为预紧工况下垫片的应力分布云图(预紧工况下管、壳程垫片应力分布完全相同)。由图可见,垫片应力沿径向逐渐增大,沿周向呈均匀分布。这是由螺栓预紧力作用下法兰环在径向产生的不均匀变形所导致。

图3 预紧工况下垫片应力分布Fig.3 Stress distribution contour of the gasket under pre-load

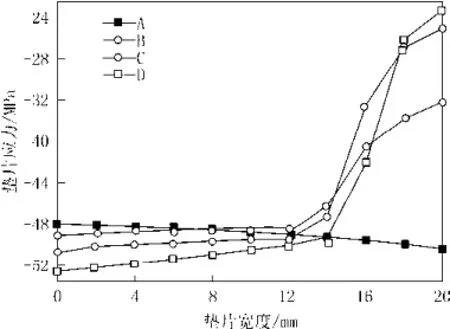

2.2.2 操作工况下

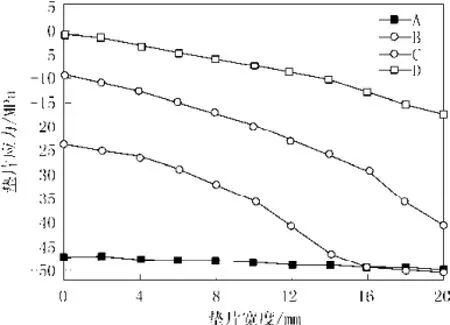

图4和图5分别为不同管、壳程压差作用下管、壳程垫片的应力分布曲线。两图中的曲线A表示操作工况下的应力分布,曲线B、C、D表示管程压力0.5 MPa,壳程压力分别为1、2、3 MPa工况下垫片的应力分布,横坐标 0~20表示由垫片内边缘至外边缘的宽度。可见,管程垫片内侧及中部区域应力值随着压差的增大而增大,管程垫片外边缘应力值随着压差的增大而减小。管、壳程压差使壳程垫片发生全面卸载回弹,垫片内侧和中部区域应力值的变化量较外侧大,且壳程垫片应力随着压差的增大而减小。

图4 管程垫片应力分布曲线Fig.4 Stress distribution curve of tube layer gasket

图5 壳程垫片应力分布曲线Fig.5 Stress distribution curve of shell layer gasket

当管程压力和壳程压力分别为0.5、4 MPa时,对比图3可见,管程垫片除外边缘区域应力值基本保持不变外,其余区域应力值均增加。壳层垫片整体应力减小,且内侧应力减小量大于外侧。

操作工况下由于管、壳程压差的作用,管板发生翘曲变形,管程垫片大部分区域再次加载压缩,而壳程垫片发生全面卸载回弹。此外,管、壳程的垫片应力变化是不成线性比例的,壳程垫片的应力减小量远远大于管程垫片应力的增加量。这是由垫片材料时滞效应引起的,即卸载回弹时的应力应变曲线并非按加载曲线的反向进行,如图1所示。加载时沿加载曲线应力值缓慢上高,而卸载时沿卸曲线应力快速下降。

柔性石墨金属波齿复合垫片的垫片系数m为3、初始密封比压y为50 MPa[7]。根据ASMEⅧ-1[6],操作工况下垫片的应力不小于mp(p为介质压力),当壳程压力为4 MPa时, mp=12 MPa,而此时壳程垫片的最大应力值仅为1.4 MPa,即法兰接头密封性能不满足要求,将发生泄露。其余工况下管、壳程垫片的密封性能均满足上述要求。

3 结 论

当管、壳程压力相同时,管、壳程垫片的应力分布情况相同,法兰接头的密封性能较好。当管、壳程存在压差时,管板在压差的作用下发生弯曲变形,内压较小一侧垫片大部分区域再次加载,而内压较大一侧垫片应力在垫片材料时滞效应的影响下,应力快速下降,容易导致单边泄露,在设计工作中应引起足够重视。

[1] 孙晓盟, 王洪志, 林国庆,等. U型管式换热器进口截面流场数值模拟[J]. 当代化工, 2014(6)∶1117~1120.

[2]安维峥, 徐鸿, 肖金花. “U”形管换热器中管板-法兰-垫片-螺栓连接系统的非线性有限元分析[J]. 石油化工设备技术, 2005, 26(4)∶13-17.

[3] 杜坤, 刘美红. 基于螺栓法兰连接系统的垫片应力分析[J]. 机械设计与制造, 2013(5)∶88-90.

[4]潘家祯. 压力容器材料实用手册-碳钢及合金钢[M]. 北京:化学工业出版社, 2000∶116~384.

[5] 陈庆, 牛峻峰, 刘兴德. 柔性石墨波齿复合垫片结构性能试验研究[J]. 润滑与密封, 2009, 34(6)∶93-94.

[6]ASME. ASME Boiler and Pressure Vessel Code ,Division Ⅰ[S]. New York∶ ASME , 2013.

[7]GB150-2011 压力容器[S].

Analysis on Sealing Performance of Flange Joint of U-Shaped Heat Exchanger

DENG Chao1,CAI Qing-you1,ZHUANG Yan1,XV Ming1,LV Ming2

(1. HQCEC Liaoning Company,Fushun Liaoning 113006,China;2. PetroChina Fushun Petrochemical Company Olefin Factory,Liaoning Fushun 113001,China)

In this paper, the flange joint was studied as a system; the three-dimensional finite element model of U-shaped heat exchanger flange joint was established. According to ASME empirical formula, an equivalent round plate without opening was used to replace the tube plate with opening; stress distribution of the tube sheet under differential pressure was obtained. Considering the nonlinear characteristics and time lag effect of the gasket material, effect of the pressure difference on stress distribution of the gasket and sealing performance of the flange joint under operating conditions was analyzed.

Flange joint;Equivalent tube sheet; Pressure difference; Gasket stress; Hysteresis effect

TQ 051

A

1671-0460(2015)09-2196-03

2015-07-17

邓超(1983-),男,辽宁抚顺人,2007年毕业于沈阳工业大学过程装备与控制工程专业,现从事石油化工设备采购工作。Tel:024-57593682,Email:dengchao@hqcec.com。