劣质柴油脱色、脱渣、脱臭工艺研究

2015-02-07姚远

姚 远

(抚顺齐隆化工有限公司, 辽宁 抚顺 113004 )

劣质柴油脱色、脱渣、脱臭工艺研究

姚 远

(抚顺齐隆化工有限公司, 辽宁 抚顺 113004 )

柴油是我国主要能源之一,但柴油长期储存颜色变深、渣质增多、气味变臭,严重影响了柴油的质量和使用性能。本文主要对劣质柴油进行研究,分析影响其安定性的因素。选择酸洗结合甲醇-氨水复合溶剂萃取法对其进行精制。达到了较好的脱色、脱渣、脱臭效果。选择的酸为硫酸,酸油比0.2∶50(v∶v),酸洗后再用甲醇氨水复合溶液进行溶剂萃取。氨水浓度为15%,甲醇与氨水体积比为5∶1,萃取温度30摄氏度,萃取后柴油色号能降到6~7号。

劣质柴油;颜色;渣质;气味

近年来,柴油的总需求量越来越大,世界各国都在加大柴油生产力度。影响柴油化学安定性的因素有很多,主要可以分为外界因素和内在因素,其中外界因素对柴油的安定性产生一定的影响,但内在因素对柴油的安定性具有决定性作用。柴油中的不安定性组分有很多,主要为不饱和烃类,酸性含氧、含硫化合物,吲哚、吡咯等碱性氮化物,苯胺、萘胺等非碱性氮化物[1,2]。

1 实验药品

硫酸、氢氧化钾、氢氧化钠、氨水、甲醇、乙醇、糠醛、二甲基亚砜、N,N-二甲基甲酰胺、乙酸、蒸馏水、劣质柴油等。

2 实验步骤

(1)准确量取一定体积的柴油,倒入1号烧杯中,将转子放入烧杯中,将烧杯置于磁力搅拌器上搅拌。

(2)用移液管量取定量的酸滴加到1号烧杯中,继续搅拌。

(3)停止搅拌,取出烧杯,于常温下静置。

(4)上层清油倒入2号烧杯。

(5)将2号烧杯中的油与一定体积的萃取剂混合。搅拌一定时间,倒入分液漏斗静置分离。

(6)分层后,接收出萃取液,再倾倒出上层萃余液,测定萃余液色号,计算收率。

3 实验结果与讨论

3.1 酸的选择

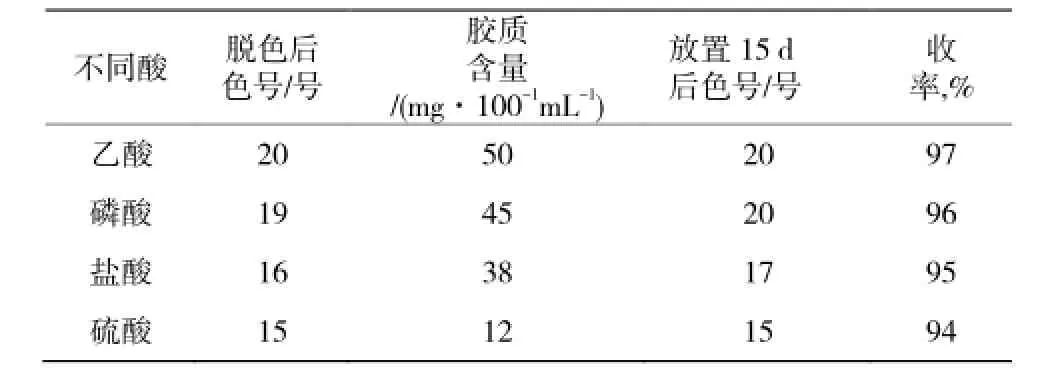

对比各种酸的脱色效果。实验结果见表1。

选择不同的酸,脱色效果差别较大。酸性越强,脱色效果越明显,色号降低越多,即脱色后油品颜色越浅。因为实验用油质量较差,多环芳烃、含硫含氮杂原子化合物等不安定组分较多,所以用酸性较弱的乙酸脱色效果不好,不仅色号没有降下来,胶质含量也很大,这样的油品质量较差,不适合使用。但用乙酸收率较高。相比之下用硫酸虽然收率稍下降了,但色号降到了15号,而且胶质含量降低明显,油品质量较好,可以满足一般的应用。综合考虑,决定选择硫酸作为酸洗用剂。

表1 不同的酸对脱色效果的影响Table 1 The influence of the different acid on the decolorizing effect

3.2 酸油比对脱色效果的影响

分别以不同的酸油比搅拌反应20 min,观察脱色效果。根据实验结果绘制色号、收率曲线图1。

图1 硫酸体积对脱色效果的影响Fig.1 The effect of the volume of sulfuric acid on the decolorizing effect

从曲线图1中可以观察到,随着硫酸体积的减少,色号逐渐减小,即脱色后柴油颜色变浅了,是有利于脱色的趋势,但硫酸体积一直减小反而不利于脱色,脱色后油品色号又上升了。这是因为当硫酸过量时它不仅与油品中的不安定性组分发生反应,而且与许多理想组分发生强氧化反应生成结构复杂的物质,反而使柴油颜色变深了。相反硫酸体积过小时,许多不安定组分没有被脱除,仍然存在于油品中,导致油品色泽深,胶质大,安定性差。所以从色号来说,硫酸体积存在最佳的一点。

从图1中可以看出随硫酸体积减少,收率增加,因为硫酸量大时,与油品中较多组分发生反应,产生酸渣而沉降出去,这就使收率大大减少了,但硫酸体积并不是越小越好,体积过小时酸的量少,与油品反应不充分,形成的酸渣与油品分层不明显,在收集酸渣时部分油品也随之被分离除去了,反而使收率降低了。综合分析对于收率来说,硫酸体积存在最佳的一点,即酸油比为0.2∶50。

3.3 选择萃取剂

在已经酸洗过的基础上,以1∶1的剂油比进行实验。对比选择不同的萃取剂的脱色效果,将实验结果汇总制成表格,见表2。

从表2中可以看出,用这几种萃取剂萃取后柴油色号均变小了,说明萃取方法可行。用甲醇萃取后色号最小,脱色效果明显,但用甲醇萃取收率较低。用乙酸萃取脱色效果不明显,色号仅降低了一号,但收率较高。

表2 不同萃取剂的脱色效果Table 2 The decolorizing effect of different extractants

3.4 萃取剂的改进

通过研究发现,采用甲醇作萃取剂,虽然萃取后柴油色号明显降低,但收率也相对较低,说明采用单一萃取剂的选择性不够理想[3]。为了提高溶剂的选择性, 考虑在甲醇溶剂中添加其他物质组成复合萃取剂。拟定的添加剂溶液有氢氧化钠水溶液、氢氧化钾水溶液、氨水。

通过实验发现,添加这三种溶液均能改善单一的甲醇溶剂的选择性,萃取后柴油收率增加。说明向甲醇溶剂中添加含氢键的物质确实能提高萃取选择性。但同时,通过实验还发现,在萃取时加入碱液会有乳化现象产生,乳化现象的产生大大降低了油品的质量[4]。在三种复合溶剂中,只有甲醇与氨水复合萃取后油品没有乳化现象,脱色效果明显,收率较高,综合效果最好。

3.5 合适的醇氨比例

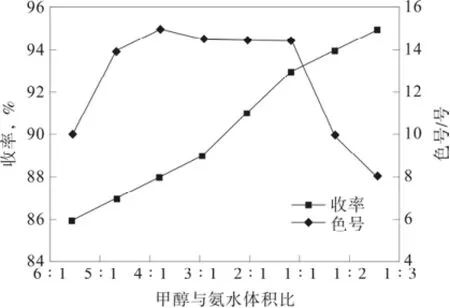

本实验所用的柴油酸度较高,密度较大,已经达到0.95 g/cm3,粘度也较大,而且在酸洗过程中又引进了酸性成分,所以需要合适的醇氨配制比例来最大可能的解决乳化问题。在已经确定的实验条件下进行实验,改变甲醇和氨水的配制比例,观察实验结果,见图2。

实验结果分析:用甲醇与氨水复合溶液对柴油进行萃取,萃取脱色效果明显。最好的情况能将色号降到6号。但醇氨配制比例不同,脱色效果差别很大。甲醇的比例越大,脱色效果越好,即色号越小,而且油品呈浅黄色透明,无乳化现象;但甲醇比例越大,萃余油的收率越低,因为甲醇比例越大,越能将油品中不安定组分脱除,从而收率降低。当甲醇比例减少到5∶1时,收率即有明显上升,继续减小甲醇比例,收率增加不明显。另外,观察油品的乳化现象发现,当甲醇比例减少时,会产生明显的乳化现象,乳化现象严重时会使油品混浊不透明,而且产生酸渣,产生的酸渣不仅污染环境而且降低收率。因此综合分析甲醇与氨水的比例在5∶1较为合适。

图2 甲醇与氨水比例对脱色效果的影响Fig.2 The influence of proportion of methanol and ammonia on decolorizing effect

3.6 氨水浓度对萃取效果的影响

以甲醇与氨水5∶1的体积比配制复合萃取溶液,考察不同氨水浓度对脱色效果的影响。将实验结果绘制成曲线图,见图3。

实验结果分析:观察实验结果发现随着氨水浓度的增加,有明显的乳化现象产生,色号也随之增加,收率降低,当氨水浓度增加到35%时,乳化现象非常严重,脱色效果变差。因为随着氨水浓度的增大,碱含量增加,乳化液稳定性增加[5]。氨水浓度较低时,产生的乳化剂浓度就小,油水乳化的稳定程度减小,乳化现象减轻。但氨水浓度不能过小,浓度过小脱色效果同样不好,因为氨水浓度过低,不能有效地脱除油品中的酸性成分,从而使油品颜色较深。从收率方面看氨水的浓度对收率影响不大,只有当氨水浓度到达30%以后,收率才明显降低。综合分析选择15%浓度的氨水较为合适。

3.7 剂油比对脱色效果的影响

在甲醇与氨水5∶1的体积比,氨水浓度15%,较高浓度的甲醇,常温萃取10min的条件下,考察剂油比对脱色效果的影响。

实验结果分析:通过实验观察发现,当剂油比大时脱色效果较好,色号能达到6号,剂油比减小到0.5∶1时,脱色效果变差,色号较高,萃取相与萃余相颜色接近,分层不明显,不利于回收萃余油[6]。且脱色后油品不稳定,颜色易加深。从收率方面看,剂油比越大,收率越低。因为剂油比越大,从油品里萃取出的不安定组分越多。综合分析将剂油比定在1∶1较为合适。

3.8 萃取温度

在已经确定的实验条件下进行实验,考察萃取温度对脱色效果的影响。实验结果见图4。

实验结果分析:萃取温度为20 ℃时色号较高,为9号,逐渐升高萃取温度,色号稍有降低,但变化不大,色号最低降到7号,且再继续升高温度,色号变化不大,所以说萃取温度对色号影响较小。从收率方面看,萃取温度在20~35 ℃之间变化时收率变化不明显,但当温度升高到40 ℃以上时收率明显降低,因为温度过高,一方面甲醇能将油品中过多的组分萃取出来,另一方面氨水与油品中酸性物质会发生反应,而有些萃取出来的物质可能是理想组分,从而使收率降低,而且温度过高容易产生乳化现象[7]。综合脱色效果和收率来看,萃取温度在30 ℃较好。同时30 ℃也有利于节约能源。

图3 氨水浓度对脱色效果的影响Fig.3 The influence of concentration of ammonia water on the decolorizing effect

图4 萃取温度对脱色效果的影响Fig.4 The influence of the extraction temperature on the decolorizing effect

3.9 正交实验设计

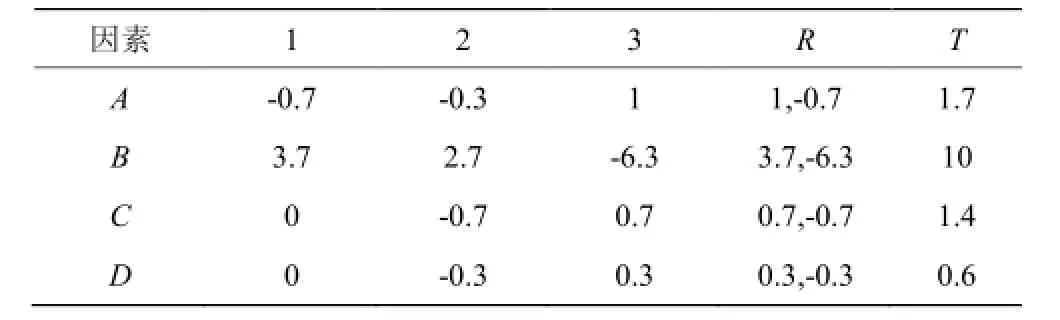

在单因素实验的基础上,对甲醇-氨水复合溶液萃取过程进行正交试验设计,通过正交试验寻找最优的组合条件。确定对脱色效果产生显著性影响的因素。正交试验因素水平表见表3,正交试验设计见表4,色号的极差分析见表5,收率的极差分析见表6。

表 3 因素水平表Table 3 Factors in the level table

表4 正交试验设计表Table 4 Orthogonal experimental design

表5 色号的极差分析表Table5 Range analysis table of color number

从色号的极差分析中可以看出,各因素的极差大小关系TA>TB>TC>TD,即A因素醇氨比例对色号的影响最大,那么在确定脱色条件时,醇氨比例是首要考虑的因素,找准正确的醇氨比例直接决定着脱色结果。同时从极差表中还可以发现,对于脱色效果来说较好的组合是A3B3C1D2(D1)。

分析收率极差,发现各因素的极差大小关系为TB>TA>TC>TD,即B因素剂油比对收率的影响最大,说明在确定萃取条件时,如果从收率方面考虑需要首先考虑选择合适的剂油比。同时,观察收率的极差分析表,较好的组合是A3B1C3D3。

表6 收率的极差分析表Table 6 The yield range analysis table

4 结 论

本文对劣质柴油的脱色方法进行了研究,通过研究发现较为合适的脱色方法是酸洗与醇氨复合溶液萃取相结合。相比于其他非加氢精制方法本文所研究的方法适合处理质量较差的柴油,一方面酸洗能除去劣质油品中较多的不安定组分,另一方面醇氨复合溶液进一步萃取出油品中的极性不安定组分,大大改善了油品的质量。而且醇氨复合溶液萃取既有效地克服了乳化问题,又消除了碱渣的产生。精制后的油品澄清透明,各项理化指标都有明显改善。

[1]谢仁华. 柴油的储存安定性研究[J]. 石油炼制与化工,2003,34 ( 4 ):17 -21.

[2]尹恩杰,方向晨,廖士纲. 从劣质柴油生产清洁柴油技术的特点和应用[J]. 石油化工技术经济,2000,16(3):26-31.

[3]张科良,何力. 催化裂化柴油复合溶剂萃取精制工艺研究[J]. 西安石油学院学报(自然科学版),2000,15(1):30-33.

[4]徐心茹,季月萍,张一安. 不同酸度的柴油碱洗防乳化研究[J]. 华东理工大学学报,1998,24(1):54-58.

[5]陈俊杰,刘福洲,阳小辉. 催化裂解轻油的溶剂抽提及产物利用[J].安庆石化,1998,20(4):1-3.

[6]刘永启,王延遐. 柴油-甲醇-水复合乳化的机理研究[J]. 淄博学院学报(自然科学与工程版),2002,4(3):32-34.

[7]郭荣华. 甲醇-碱液复合溶剂萃取法提高催化裂化柴油安定性的研究[J]. 炼油设计,1999,6(29):23-25.

Research on the technology of Decoloring and Deslagging and Deodorization for Inferior Diesel Oil

YAO Yuan

(Fushun Qilong Chemical Co., Ltd., Liaoning Fushun 113004,China)

Diesel oil is one of the major energy in our country, but long-term storage of diesel oil can make the color darker, the slag increase, which will affect the quality of the diesel. In this paper, the inferior diesel was studied, and factors to affect its stability were analyzed. The method of pickling and alcohol ammonia composite solution extraction was used to refine the inferior diesel. Good decoloring, deslagging and deodorization effect was achieved. The pickling process used H2SO4,the acid-oil ratio was 0.2:50(v:v). After the pickling, methanol-ammonia complex solution was used to carry out solvent extraction, the ammonia concentration was 15%, the volume ratio of methanol to ammonia was 5:1(v:v), and the extraction temperature was 30 ℃. After the extracting, the diesel color number was reduced to 6~7.

Diesel; Color; Slag quality; Smell

TE 624

A

1671-0460(2015)09-2116-04

2015-04-09

姚远(1987-),女,辽宁葫芦岛人,硕士,2013年毕业于辽宁石油化工大学化学工程专业,研究方向:清洁燃料。E-mail:641862794@qq.com。