SNG飞灰制备氧化铝技术经济分析

2015-02-07沈洪源

沈洪源

(中国海洋石油公司,北京100010)

综述与专论

SNG飞灰制备氧化铝技术经济分析

沈洪源

(中国海洋石油公司,北京100010)

粉煤灰制备氧化铝可使合成天然气(SNG)产生的灰渣得到综合利用,同时能够解决灰渣污染的问题。简述了酸法工艺和碱法工艺技术的优缺点,并对2种工艺的运行成本及收益做了计算。酸法工艺将粉煤灰直接与酸反应,其工艺简单,但是存在酸液腐蚀设备以及含硅废渣二次污染的缺点。碱法工艺在氧化铝溶出之前增加了焙烧活化工序,使提铝过程更为温和,但是活化过程中能耗较高,容易造成能源浪费。碱法工艺在提铝的同时最大限度地利用了二氧化硅,提升了产品的附加值,使碱法工艺的利润高于酸法。综合比较,碱法工艺具有更好的市场和应用前景。

SNG;粉煤灰;氧化铝;技术经济分析

中国化石能源消费主要依赖煤炭,2013年中国煤炭消费量为36.1亿t,占一次能源消费结构的66.0%[1]。煤炭的使用方便了人类的生活,却也带来了严重的环境污染问题。合成天然气(SNG)技术作为一种洁净煤技术而得到广泛利用,但是该技术在煤气化阶段会产生一定量的炉渣和飞灰,一般统称粉煤灰[2]。粉煤灰主要成分为氧化硅和氧化铝,平均质量分数分别为45.7%和42.1%,其余为三氧化二铁以及氧化钙等杂质[3]。预计到2020年,中国粉煤灰的排放量将达到5亿t/a[4]。通常处理粉煤灰的方法为堆积储存或掩埋,但是由此引发了土地资源浪费、环境污染以及人力、物力极大消耗的问题。另一方面,随着中国氧化铝工业的快速发展,国内铝土矿开采量无法满足消费需求,每年需要进口大量铝土矿[5]。如果能将粉煤灰中的氧化铝提取出来,既能缓解中国对铝土矿的需求,又可解决粉煤灰堆放带来的环境污染问题。

从粉煤灰中提取氧化铝的工艺主要分为粉煤灰活化、氧化铝浸出、分离、提纯、焙烧等工序,根据氧化铝浸出工序中浸出液的不同,粉煤灰处理工艺可分为酸法工艺和碱法工艺。笔者对酸法和碱法的技术和经济成本做了分析,阐述了各种工艺的优点和缺点,指出了工艺的发展方向。

1 工艺流程

因燃煤种类和水煤浆气化炉操作条件的不同,粉煤灰的化学组成也有所差异,表1为粉煤灰中各组分的含量。本文研究的粉煤灰按照化学组成的平均值计算。

表1 粉煤灰的化学组成[6]%

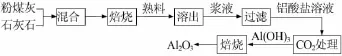

1.1 酸法工艺

图1为粉煤灰提取氧化铝的酸法工艺流程。由图1可见,粉煤灰经活化后制得的活化粉煤灰直接与酸反应,将其中的铝溶解出来得到铝盐溶液,后经浓缩结晶及焙烧得到氧化铝粗粉,经过拜耳法工艺得到冶金级氧化铝。在酸法工艺中,硫酸和盐酸均是常用的氧化铝浸出液,其中硫酸对氧化铝的浸出率略高,更为常用[7]。

图1 粉煤灰提取氧化铝的酸浸法工艺流程图

1.1.1 工艺研究

粉煤灰的颗粒尺寸分布较大,不利于浸出工艺的进行,因此需要对粉煤灰做预活化处理。常规的活化方法为物理活化,即直接将粉煤灰研磨至一定尺寸。也有学者将粉煤灰与石灰石或碱石灰混合后在高温下焙烧,冷却后的样品会自动粉化[8]。R.H. Matjie等[9]发现粉煤灰和石灰在1 000~1 200℃下煅烧活化后,用浓度为6.12 mol/L的硫酸在80℃下浸出4 h,氧化铝的提取率可得到明显提高。张金山等[10]发现活化后的粉煤灰采用质量分数为40%的硫酸浸出时,浸出工艺更为温和。由此可见,焙烧活化与常规物理活化相比不仅能够提高自粉化率和氧化铝的提取率,还会使提取工艺更加温和。但高温焙烧工艺能耗较高,实际应用过程中较少采用。

浸出工序中,粉煤灰与酸溶液混合后升温到指定温度,反应一段时间即可将氧化铝转化为铝盐溶液。硫酸和盐酸均是常用的浸出液,其中硫酸对氧化铝的浸出率略高[7]。酸法浸出的常规工艺为浓硫酸与粉煤灰按照质量比7.5∶1混合均匀,在260℃下反应2 h,可以达到87%的氧化铝提取率[11]。也有学者在酸溶过程中添加了氟铵助剂,经除杂、加热、灼烧等工序制备出质量较高的Al2O3产品,Al2O3的提取率高达97.36%[12]。然而此法在溶出过程中产生的HF、SiF4等气体会危害环境和操作人员的健康,此外溶液中氟化物的存在对设备材质要求也高,溶液中杂质离子也较多。

重结晶过程中,将硫酸铝溶液升温至指定温度后浓缩,后结晶得到硫酸铝产品。硫酸铝可作为产品销售,也可在较高温度下焙烧得到γ-Al2O3产品。吴艳[11]将硫酸铝溶液在115℃下蒸发结晶,所得固态硫酸铝则于800℃焙烧制得氧化铝。氧化铝经拜耳法处理后得到冶金级氧化铝。

1.1.2 应用进展

神华集团公司与吉林大学合作开发的粉煤灰酸法提取氧化铝技术,采用稀土钽铌合金制成的耐酸设备和管道,其设备投资巨大,难以实现工业化生产[13]。平朔煤炭工业公司以高浓度硫酸为浸出液,硫酸铝溶液浓缩结晶所得的硫酸铝可直接销售,也可将其制成氧化铝后销售[14]。该公司规划年处理20万t粉煤灰工业项目,因技术问题至今尚未投产。

1.2 碱法工艺

图2为粉煤灰提取氧化铝碱法工艺流程图。由图2可见,粉煤灰或预脱硅之后的粉煤灰首先与石灰石或碱石灰混合,再在较高温度下焙烧,以破坏其网状硅铝玻璃相,形成具有一定反应活性的Al2O3·CaO复合物,再将活化后的熟料放入碱溶液中溶出铝酸盐,除杂后再碳酸化制得氢氧化铝,最后在一定条件下焙烧得到氧化铝产品。

图2 粉煤灰提取氧化铝碱法工艺流程图

1.2.1 工艺研究

粉煤灰活化过程中,除石灰石外,还可与碱石灰共混焙烧活化。唐云等[15]在碱比为3∶1、850℃下烧结30 min,所得熟料的氧化铝溶出率可达72.21%。碱石灰法有利于降低焙烧温度、减少能耗、节约操作成本。也有学者在粉煤灰活化之前与中高浓度的苛性碱溶液反应进行脱硅。薛金根等[16]以脱硅粉煤灰为原料,经过焙烧活化之后进行氧化铝溶出,氧化铝溶出率大于94%。活化之前预脱硅有利于提高氧化铝溶出率,脱除的硅可用于生产白炭黑,也有利于降低烧结能耗。但也存在增加了预脱硅环节,工艺复杂的缺点。

氧化铝溶出过程中一般将质量分数为3%的碳酸钠溶液与粉煤灰混成浆料后升温至60~70℃进行氧化铝溶出,溶出过程较为温和[17]。氧化铝转化为铝酸盐,溶于浆液中。滤去残渣之后的铝酸盐溶液经过碳酸化后得到氢氧化铝沉淀,过滤后得到氢氧化铝固体,再经焙烧最终得到氧化铝产品。

1.2.2 应用进展

大唐国际托克托发电公司建成年产20万t氧化铝的示范生产线,该生产线采用预脱硅-碱石灰烧结法工艺,氧化铝产品质量优异。该生产线具有一定的经济效益,但依然存在石灰石消耗量较大、综合能耗较高的问题。内蒙古蒙西集团采取石灰石烧结法,建造了年产40万t粉煤灰提取氧化铝的项目,可在生产氧化铝的同时富产水泥,提取氧化铝并联产水泥。目前该项目运行良好,氧化铝产品合格[18]。

2 经济性分析

粉煤灰中提取氧化铝的目的是为了生产冶金级氧化铝,其经济性与装置规模、投资成本、原料及产品的市场价格密切相关。综合考虑中国粉煤灰排放和对氧化铝的需求现状,建议企业规模选择20万t/a氧化铝为宜。

2.1 原料成本

根据目前市场行情和项目情况,确定了各种原材料的价格和用量,对酸法和碱法工艺的原料成本做了核算,如表2所示。

表2 酸法与碱法工艺的原料成本(以1 t氧化铝计)

从表2可以看出,酸法工艺生产氧化铝的原料成本为1 520.9元,碱法工艺成本为1 356元,酸法工艺原料成本略高。这主要是由于酸法工艺对硫酸的消耗量较大所致。因此,建议酸法工艺发展回收硫酸的工艺,以降低原料成本。

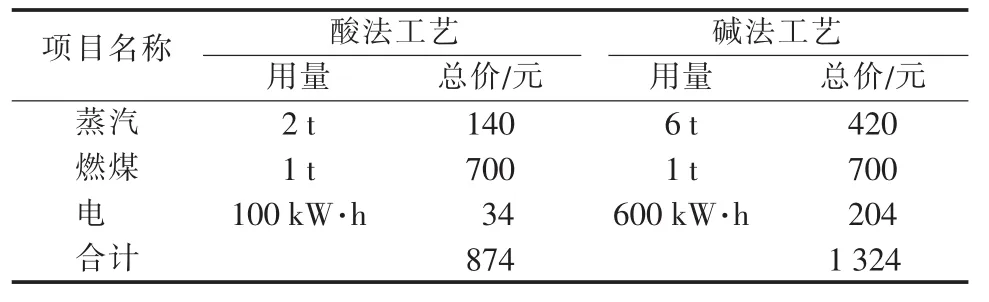

2.2 公用工程

项目涉及的公用工程主要涉及燃煤和蒸汽消耗,此外还有一定量的工业用电。表3为2种工艺的公用工程的消耗对比。由表3可见,酸法工艺的公用工程消耗为874元,其中硫酸铝溶液的浓缩结晶和硫酸铝的高温焙烧分解耗能较大。为了降低浓缩结晶过程的能量消耗,未来应该发展较高浓度硫酸作为浸出液的工艺,但高浓度硫酸对设备的要求也更高。碱法工艺需要将粉煤灰与石灰石或碱石灰混合后在高温焙烧活化,对公用工程的消耗也就更高,为1 324元。未来需要改进活化工艺,降低焙烧温度,减少能耗。

表3 酸法与碱法的公用工程消耗

2.3 设备折旧

酸法工艺需要使用特殊材质的耐腐蚀反应釜等设备,设备成本较高,设备折旧以销售额的20%计算[10],为560元。碱法工艺工序较多,需要的设备也较多,但对设备的耐腐蚀性能要求不高,设备折旧以销售额的10%计算,为361元。

2.4 产品收益

酸法工艺的产品主要为氧化铝,碱法工艺在生产氧化铝的同时还可以联产硅酸钙,根据目前的市场行情,计算出了酸法和碱法工艺的产品收益,如表4所示。

表4 酸法与碱法工艺的产品收益

通过表4分析可知,碱法工艺将氧化硅转化为硅酸钙,使粉煤灰得到了综合利用,获得了较高的产品收益。而酸法工艺中,含硅废渣并未得到充分利用,其产品单一,且收益较低。因此有学者研究将含硅废渣中的氧化硅提取出来制成高附加值的白炭黑[11],这也是酸法工艺未来的发展方向。

2.5 经济效益

通过对2种粉煤灰处理工艺的经济性分析,经济效益(M)可按下式计算[19]:

式中,B、P、F、U、C分别为产品年产量、产品价格、年原料成本、年公用工程成本及年设备折旧;i为产品数量。酸法年产20万t氧化铝项目的年收益为-3 318万元,碱法工艺的年收益为11 460万元。可见,酸法工艺仅能以亏损状态运行,主要原因在于酸法工艺需要使用耐腐蚀特种设备和管道,设备折旧费用较高,此外,酸法工艺无法综合利用氧化硅,产生了较多的含硅废渣,对环境产生二次污染,也使其产品收益徘徊在较低水平。未来酸法工艺应该针对这2点加以改进。

3 结语

从粉煤灰中提取氧化铝能够解决合成天然气(SNG)产生的灰渣所引发的环境污染问题,同时能够更为充分地综合利用中国的矿产资源,具有重要的意义。粉煤灰提取氧化铝工艺主要可分为酸法工艺和碱法工艺。酸法工艺将粉煤灰直接与酸反应,工艺简单,节省了活化部分的能耗;但也存在原料成本投入大、二次硅渣难处理以及设备腐蚀严重的缺点。碱法工艺将粉煤灰与碱性物质焙烧活化后,与碱溶液反应提铝,能够将粉煤灰中氧化硅也加以综合利用,提高了产品的附加值;但也存在高温焙烧能耗较高以及石灰石用量大的弊端。目前的酸法工艺和碱法工艺各有利弊,综合考虑环境与经济成本,碱法工艺具有更好的经济效益和竞争力。未来还需要开发环境友好新工艺,以促进粉煤灰工业的健康发展。

[1] 焦光华.2020年煤炭消费量预测及情景分析[J].内蒙古煤炭经济,2015(2):32-33.

[2] 郭丹,李华,汪飞.壳牌煤气化粉煤灰的特性研究[J].粉煤灰,20112,24(5):5-7,10.

[3] 彭敏.粉煤灰的形貌、组成分析及其应用[D].湘潭:湘潭大学,2004.

[4] 杨磊,池君洲,王永旺,等.粉煤灰提取氧化铝的综合利用[J].洁净煤技术,2014(4):113-115.

[5] 李思琼,陈杰.粉煤灰提取氧化铝工艺研究进展[J].轻金属,2013(11):21-24.

[6] 王祝堂.从粉煤灰提取氧化铝的战略意义[J].中国金属通报,2009(29):38-39.

[7] Tripathy A K,Sarangi C K,Tripathy B C,et al.Aluminium recovery from NALCO fly ash by acid digestion in the presence of fluoride ion[J].International Journal of Mineral Processing,2015,138:44-48.

[8] 陆胜,方荣利,赵红.用石灰烧结自粉化法从粉煤灰中回收高纯超细氧化铝粉的研究[J].粉煤灰,2003,15(1):15-17.

[9] Matjie R H,Bunt J R,van Heerden J H P.Extraction of alumina from coal fly ash generated from a selected low rank bituminous South African coal[J].Minerals Engineering,2005,18(3):299-310.

[10] 张金山,彭艳荣,李志军.粉煤灰提取氧化铝工艺方法研究[J].粉煤灰综合利用,2012(1):52-54.

[11] 吴艳.从粉煤灰中提取氧化铝和二氧化硅的研究[D].沈阳:东北大学,2008.

[12] 王文静,韩作振,程建光,等.酸法提取粉煤灰中氧化铝的条件选择[J].能源环境保护,2003,17(4):17-19,47.

[13] 高岗强,李守诚.我国高铝粉煤灰提取氧化铝的产业化进展[J].内蒙古科技与经济,2012(1):19-20.

[14] 山西省环境保护厅.中煤平朔煤业有限公司200 kt/a粉煤灰资源化综合利用项目环境影响评价公众参与公告[EB/OL].[2011-11-24].http:∥www.sxhb.gov.cn/news.

[15] 唐云,陈福林.碱石灰烧结法提取粉煤灰中的氧化铝[J].矿冶工程,2008,28(6):73-75.

[16] 薛金根,唐锦霞.粉煤灰碱石灰烧结法提取氧化铝的研究[J].粉煤灰综合利用,1992(1):20-23.

[17] 张玉胜,张伟.利用高铝粉煤灰提取氧化铝的应用[J].粉煤灰综合利用,2010(3):20-22.

[18] 江苏氯碱.石灰石烧结新工艺打通全流程粉煤灰制氧化铝示范工程投产[J].江苏氯碱,2015(1).

[19] 李国,贺高红,李祥村,等.膜分离与吸收稳定系统耦合脱除乙苯原料气中的丙烯[J].石油化工,2007,36(12):255-1260.

联系方式:shenhy@cnooc.com.cn

Technical and economic analysis on alumina production from SNG coal fly ash

Shen Hongyuan

(China National Offshore Oil Corporation,Beijing 100010,China)

The preparation of alumina with coal fly ash is good for the comprehensive utilization of slag produced during synthetic natural gas(SNG)processes and meanwhile it can also solve the problem of fly ash pollution.The advantages and disadvantages of the acid process and alkali process were introduced,and the operation cost and profit of these two processes were calculated.The acid process,which involves the direct reaction of fly ash and acid,has the advantage of easy to operating.However,it still exhibits the disadvantages of equipment corrosion and pollution by silica-contained slag.During the alkali process,fly ash was firstly calcined with lime,which makes the process of extracting aluminum become more moderate.However,it will consume more energy during calcination.But anyhow the alkali process facilitates the usage of silica,and promotes the additional value of products.The alkali process has more profit than the acid process.Based on comprehensive comparison,the alkali process exhibits better market and application prospects.

SNG;coal fly ash;alumina;technical and economic analysis

TQ133.1

A

1006-4990(2015)08-0001-04

2015-06-13

沈洪源(1972— ),高级经济师,硕士,主要从事技术和设备管理工作,已公开发表文章7篇。