舰载机载成附件环境适应性设计与管理

2015-02-06刘元海

刘元海

(中国特种飞行器研究所,湖北 荆门 448035)

舰载机在整个使用寿命期内,将在舰船、航母甲板上起飞、降落,大部分时间停放在甲板上,并随舰船、航母在我国东海、南海,以及亚丁湾等海域游弋或驻留,且主要在海洋上空(巡逻)执行任务。换言之,将长时间处于高温、高湿度、高盐雾的海洋大气环境中,经受不同海域的风浪、海雾、盐雾和不同空域的温差、光照、雨雪以及舰船、母舰排放物(如SO2)等综合环境的侵蚀作用。严酷的使用环境和使用模式,要求机体结构具有优异的防腐性能和耐久性品质,否则,必将造成机体结构平台材料(含非金属材料)、防护涂层系统[1]、典型连接结构部位(包括紧固件)、摩擦/磨损动部件等系列共性腐蚀或老化问题的同时,其机载成品、附件(简称“成附件”)等亦可能呈现新的腐蚀故障。

文中针对某型舰载机动力、飞控、航电、液压、燃油、生命保障、环控、照明、机电综合、任务电子、生活设施等机载成品、附件的环境适应性设计、试验和管理过程进行探讨,以摸索出一套实用有效的机载成附件腐蚀防护与控制(CPC)设计、试验与管理模式,减少后续工作的反复,并为后续型号相应工作的开展积累经验。

1 机载成品环境工程工作的主要任务

海洋环境下某型舰载机腐蚀防护与控制工作是一项系统工程,其中包括机载成附件。总师单位应成立相应的“综合保障设计师系统”及“机载成附件环境工程室”,建立集环境评定分析、环境适应性设计、环境试验与评价、环境友好安装设计为一体的腐蚀防护与控制体系,致力于机载成附件在设计使用环境下综合品质的论证、研制、生产和使用过程中的腐蚀防护与控制工作。

1)环境评定分析。应在型号初步设计阶段进行环境评定分析,确定飞机寿命期环境剖面,针对机载成品特性提出每项机载成附件合理的环境技术要求。

2)环境适应性设计。应根据规定的环境适应性要求(环境技术要求),在型号详细初步设计和详细设计阶段开展环境适应性设计。环境适应性设计应从结构、材料、元器件和工艺等方面着手。

3)环境试验与评价。在详细初步设计和详细设计阶段,应进行试验室加速环境和自然环境下的研制性试验,将设计缺点诱发为故障,为改进设计提供信息并验证改进措施的有效性,从而提高机载成附件的环境适应性。试制、首飞与科研试飞阶段,开展腐蚀环境验证/鉴定试验,验证机载成附件的环境适应性是否符合规定的要求,为定型(鉴定)提供决策依据。

4)环境友好安装设计。在试制、首飞与科研试飞阶段,应确定各项机载成附件的安装原则,提出具体、合理的腐蚀防护与控制敷设/连接/安装方法和要求,并进行装机校验。

2 环境适应性设计与管理工作内容

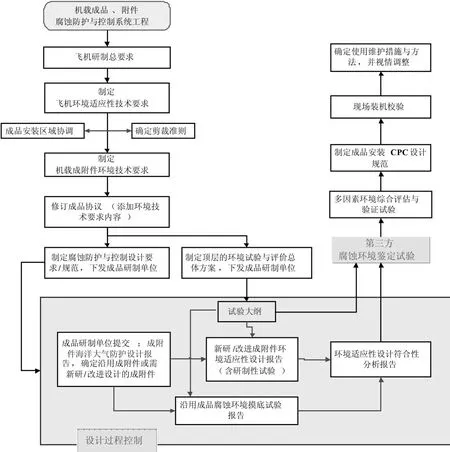

舰载机载成附件环境适应性设计与管理工作应贯穿于论证、设计、制造和使用维护各阶段,总体工作内容和流程如图1所示。

2.1 初步设计阶段

在各种机载成附件初步设计阶段,包括以下内容。

1)应分析、评定飞机设计使用寿命期内预期经历的海洋大气环境、舰载环境(含化学、热和气候环境),制定《环境技术要求分析论证报告》,并提出暂时可用的三防环境技术要求和试验要求,制定顶层文件《环境适应性技术要求》。

2)针对成附件特点,结合飞机环境适应性技术要求,制定飞机环境技术要求剪裁准则(包括环境严酷度划分,如是否暴露在外、是普通环境、1级恶劣环境还是II级恶劣环境等),用于指导不同类型成品在不同工作状态、不同安装位置下的环境技术要求的剪裁。

3)根据飞机各区域/部位的局部环境(如是否暴露在外)和成品的特点,合理协调成品的安装/连接/敷设位置。

4)根据《环境适应性技术要求剪裁准则》和协调区协调结果,确定每项机载成品的环境技术要求与试验要求。

5)在方案论证或成品协调工作会上,宣贯《环境适应性技术要求》和各项机载成品的环境技术要求,并机载成品协议签订。

2.2 详细初步设计与详细设计阶段

1)成品协调会后,总师单位应对已签订机载成品协议的环境适应性技术要求进行复查,针对发现的问题通过机载成附件环境工程室督促研制单位以协调单的形式改正。

2)收集海上气候环境数据和航母甲板或大型舰艇在海上使用时的舰上环境测试数据,建立舰载环境数据库,用于构建寿命期航母平台环境剖面。

3)在成品详细设计阶段,应制定机载成品、附件环境适应性设计程序和方法,规范成品附件的海洋大气环境适应性设计工作,提供了腐蚀防护与控制设计的基本方法和程序,将机载成品的海洋大气防护设计工作纳入到飞机设计的统一体系/程序中,以便实现具有高可靠性的、有效的控制。

4)应制定相互协调的附件环境技术要求,确保相应附件的三防环境要求和设计工作与机载成品达到相同水平。

图1 机载成品环境适应设计与管理工作内容Fig.1 Design and management programs for environmental adaptability of the shipborne productions

5)总师单位应制定顶层的沿用/选用成品摸底试验和新研改进成品的研制性环境试验和鉴定试验总体方案,含试验件技术状态、试验项目、试验条件、考核/评价指标与要求等。

6)应制定《机载成附件环境适应性设计规范/指南》,该指南应从选材、结构设计、表面防护设计、工艺制造、异种金属接触、防腐蚀密封设计、制造过程中的工艺防护等方面提出详细的设计要求与方法,用以指导、规范各项机载成附件环境适应性设计工作。

7)总师单位应对机载成品研制单位提交的《新研改进成附件海洋大气防护设计报告》、《新研改进成附件环境适应性设计报告(含研制试验)》、《沿用/选用成附件腐蚀环境摸底试验报告》和《机载成附件环境设计符合性分析报告》进行审查,查找设计缺陷,提出改进建议。

2.3 试制、首飞与科研试飞阶段

1)在试制阶段,总师单位应对环境鉴定试验进展情况调查,重点包括试制成附件的技术状态、试验实施设备、仪器、仪表、试验实施厂所、试验项目实施过程的跟踪等。试验结束后,并对成品研制单位提交的《环境鉴定试验报告》组织评审。

2)总师单位应确定各项机载成附件的安装原则,提出具体、合理的腐蚀防护与控制敷设/连接/安装设计方法和要求,并在机载成附件装机前进行现场校验。

2.4 设计定型阶段

设计定型阶段,应修订、完善《机载成附件环境适应性设计规范/指南》,并明确每项机载成附件合适的考核方法和外场维护手段。

3 主要设计与管理方法

3.1 环境技术要求的制定

为使环境技术要求制定准确,合理,易于实现,可经过多方调研论证,查阅相关标准和资料,详细分析舰载机在全寿命期内经历的各项环境因素,将湿热、霉菌、盐雾、腐蚀性大气等环境因素作为舰载机载成品、附件腐蚀防护与控制工作控制的重点。

具体环境技术条件的确定应在系统划分整机环境严酷度(如是否暴露在外、是普通环境、1级恶劣环境还是II级恶劣环境等)的基础上,针对各项机载成附件的装机区域,区别对待,适当加大特殊环境权重。在湿热和霉菌环境技术条件的确定上,可通过分析航母、舰船环境,结合以往型号的环境技术要求以及我国现有机载成品、附件的设计水平(GJB 150—2009军用装备实验室环境试验方法、HB 5830机载设备环境条件及试验方法、RTCA/DO-160F机载设备环境试验条件和试验程序)和现有实测环境数据(如中国四大海域海洋气候数据、国外航母甲板上飞机表面水膜中所含燃料废气沉积物分析数据、不同飞行高度对应的等效压力值、我国典型环境区域年均湿润环境强度数据、典型海域或沿海地区盐雾环境数据、各大海域太阳辐照强度统计数据)分析结果,并遵循环境“极值”原则,确定对应于各腐蚀环境条件的试验条件和验证指标或试验周期。例如舰载机湿热环境条件可按B类——严酷湿热环境考虑(单循环24 h,共10个循环);霉菌试验周期是至少控制在84天以上;在盐雾环境技术条件的确定上,可通过对比分析 GJB 4,GJB 150,HB 5830,RTCA/DO-160F等相关标准,考察国内海军机型的相关要求,可延续采用HB5830.12作为盐雾环境的验证要求,试验周期可根据需要适当延长(由1级恶劣环境48 h延长至96 h或144 h)[2—5]。成品、附件环境适应性设计规范/指南》(以下简称《规范/指南》),下发给各成品研制单位,用以指导、规范成品的环境适应性设计工作。成品研制单位在开展产品的环境适应性设计工作中须参照《规范/指南》要求执行,并编制“机载成附件环境设计符合性分析报告”,反映成品设计过程腐蚀环境适应性。《指南》应从以下几方面提出设计要求。

1)材料选用与限用:规范金属和非金属材料的选材原则,推荐常用的、耐蚀性、耐霉性能优良的可选材料种类。

2)结构设计:提出结构设计原则,重点阐述密封结构及非密封结构设计要求。

3)表面防护技术:以表面防护体系的有效性、有效期和相容性等主要性能为重点,提出防护体系选择原则,针对铝合金、钢、铜及铜合金、钛合金等材料提供有效的表面处理方法及涂层防护系统要求。

4)工艺制造:从机械加工、表面处理、过程控制、涂层质量控制、装配、新工艺几方面提出控制原则。

5)异种金属接触:提出了防护原则并提供具体的防护措施。

6)防腐蚀密封设计:提出密封设计原则、工艺要求,并重点从紧固件防护设计和电塔接防护方面提出明确的设计要求。

3.3 环境适应性设计(过程控制)

3.2 编制《机载成附件环境适应性设计规范/指南》

为了将《环境技术要求》落实到新研、改进成附件设计过程中,总师单位应在分析总结技术资料的基础上,广泛吸收成品研制单位的成熟/经验,听取各方专家的意见,从工程实际出发,组织编制《机载

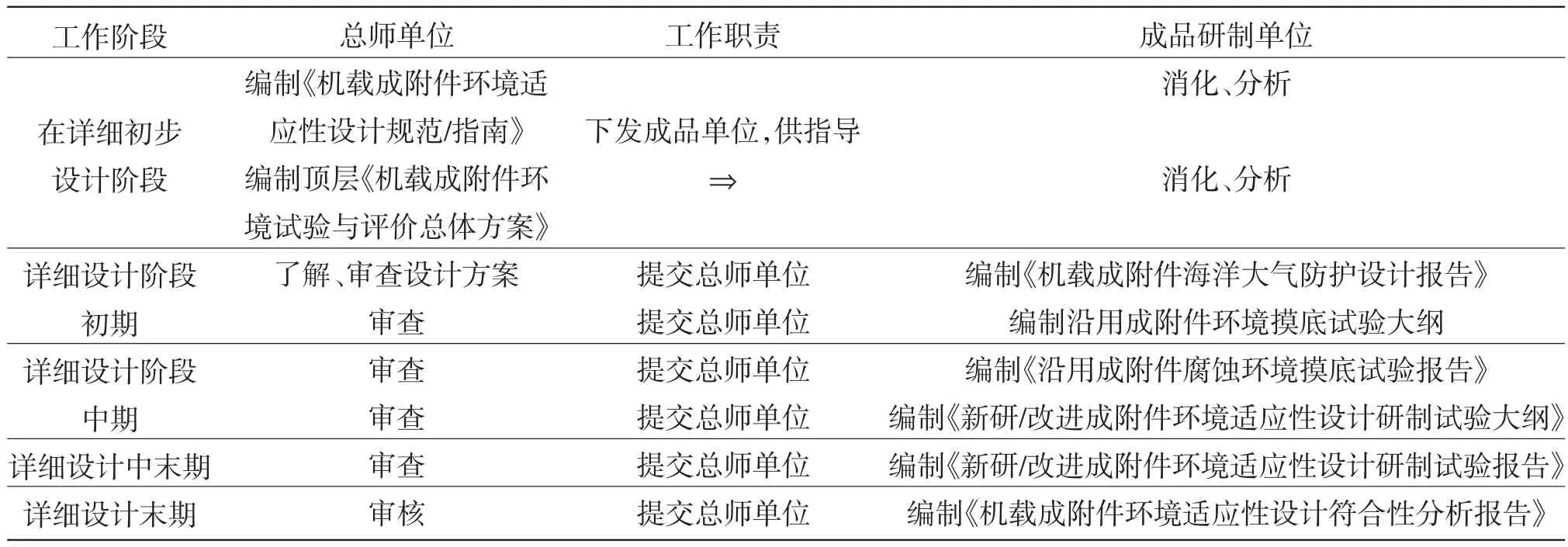

1)在详细初步设计阶段,应下发《机载成附件环境适应性设计规范/指南》、《机载成附件环境技术要求》和《机载成附件环境试验与评价总体方案》,用以指导、规范成品的设计工作,见表1。

2)针对海洋大气防护设计,在详细设计阶段,应下发计划文件,要求成品研制单位编制《机载成附件海洋大气防护设计报告》,并上报总师单位,以便尽早了解成品、附件的腐蚀防护设计方案,及时发现问题并改进。

3)针对所有沿用/选用成附件,在详细设计阶段,应根据《机载成附件环境试验与评价总体方案》要求开展相关腐蚀环境(如酸性盐雾环境)摸底试验。要求成品研制单位编制具体腐蚀环境试验进度计划,试验完成后提交《沿用/选用成附件腐蚀环境摸底试验报告》,上报总师单位审查,以便于先期发现问题、解决问题。

4)详细设计中期,应召开保障特性审查会,重点审查新研和改进成附件的环境适应性适应性设计(含研制性环境试验)情况(报告),发现不足,提出改进建议。

表1 机载成附件环境适应性设计过程控制Table 1 Design process control for environmental adaptability of the shipborne productions and accessories

5)在详细设计末期,再次下发《规范/指南》,要求成品研制单位对照下发的机载成附件环境适应性设计规范/指南,结合内部的沿用/选用成附件环境摸底和新研/改进成附件研制性试验,查找成附件环境防护设计的缺陷,编制环境适应性设计符合性分析报告,并上报审核。

3.4 环境试验与评价

为验证产品的环境适应性设计是否达到规定的要求,总师单位需对试制机载产品进行必要的“单项环境”适应性评估与验证试验(包括环境摸底试验、设计研制性试验、环境鉴定试验)和“多因素综合环境”适应性评估与验证试验。

1)已有数据表明,航母甲板上停靠的飞机表面测定pH值为2.4~4.0(均值为3.0)。海军调研中了解到酸性介质将强化盐雾对机载设备的腐蚀作用,因此,鉴定试验中应考虑酸性大气环境对机载成附件的影响。

2)基于现有标准的机载设备环境适应性试验方法存在较大局限性,根据产品预期经受的海上气候环境、舰载环境(主要为湿热、霉菌、盐雾、腐蚀性大气环境),参考国内外相关试验标准、程序和环境谱,研究适应舰载机载成品、附件要求的多环境因素综合试验方法,定性/定量分析实验室加速环境试验与舰上实际使用环境腐蚀间的关系,满足成品、附件在设计使用寿命期内的环境适应性评定要求。

3)对于沿用/选用的机载成附件,应根据其所处的局部环境类别、安装区域,剪裁试验项目,选择对应于环境适应性要求(环境试验条件和验证指标要求)的环境摸底试验,检验沿用成品在舰载海洋环境下的环境适应性。考虑到舰载预警服役环境恶劣,所有沿用/选用机载成品、附件均应进行指定的湿热和盐雾试验。对于动力、燃油系统成品、附件(液压电磁阀、供/输油单项阀门、继电器、压力信号器等)应重点考虑霉菌环境的影响。

4)新研或改进成附件设计、研制过程中,除按GJB 150进行必要的功能性环境试验(如冲击、振动、高低温、低气压、温度冲击、风压、噪声等)外,应在相应的单项环境适应性技术要求开展设计研制性试验,考核新研/改进成附件的设计性能及使用寿命。一般情况下,除动力、燃油系统成品、附件(液压电磁阀、供/输油单项阀门、继电器、压力信号器等)应考虑霉菌环境外,其他机载成品、附件均只需进行指定的湿热、盐雾试验等气候环境试验。

5)新研或改进成附件进入设计定型阶段或技术鉴定前,应完成环境鉴定试验,除特殊要求外,所有产品均应进行高温、低温、温度冲击、加速度、振动、冲击、湿热、霉菌和盐雾试验;电子设备、机电设备和部分气密性机械设备应进行温度-高度试验;机外设备应进行淋雨和砂尘试验;除特殊要求外,所有新研或改进成附件均应严格按其所处的安装区域/位置、局部环境类别,选择环境适应性技术要求开展“单项环境”适应性考核试验;其他必要的环境试验项目严格按GJB 150—2009选择适合的试验类型剪裁执行。

6)机载成附件的环境鉴定试验应在总师单位指定的第三方试验室进行,或者在总师单位代表监督下在制定的实验室进行。承担鉴定试验的单位或实验室应通过资质认证和计量认证。

7)所有沿用/选用和新研/改进定型产品正式装机使用前,总师单位应根据其所处的局部环境类别、安装区域,在相应的多因素综合环境试验条件(谱)下组织开展机载成附件的综合环境适应性(日历寿命/首翻期)评估与验证试验。

8)机载成附件研制单位应制定具体成品、附件的摸底试验、设计研制性试验、环境鉴定试验和多因素综合环境适应性验证试验大纲(含产品技术状态及数量、试验项目分组、各试验项目顺序安排、试验方法、试验设施要求,设备、仪器、仪表及其精度要求、试验数据记录要求、成品有效性判别准则、试验报告要求等),并上报总师单位,经总师单位认可后,制定试验实施程序,并依据试验程序开展试验,完成试验报告编制与评审。

3.5 编制《机载成附件安装/连接中的CPC设计规范/要求》

电子设备、动力系统、操纵/液压/环控系统等机载成附件装配中常用的安装、连接方法,包括粘接法、机械连接法、焊接(钎焊、熔焊)法等。采用粘接法选择胶粘剂时,需考虑其电、热、力学性能以及耐蚀性,并侧重考虑胶粘剂与被粘接材料相容性、合适的表面预处理方法、胶粘剂种类等。机械连接包括夹紧连接、无焊接包封连接、机械紧固件(螺钉、螺栓、铆钉)连接等,应特别注意预防紧固件连接处的缝隙腐蚀和电偶腐蚀。焊接过程中,应重点控制来自焊剂和焊剂清洗剂的腐蚀及过热后的耐蚀性问题。同时,对于电子设备,并额外考虑电气串接(接地)、电磁屏蔽、电搭接中的腐蚀防护与控制措施。

4 结语

受限于主、客观因素的影响,舰载机载成附件的环境适应性设计与管理体系尚不够完善,有些想法在目前的条件下可能无法实施,尚需在遵行以下技术原则的前提下,在后续工作中予以完善。

1)基于机载成品、附件的环境评定分析(除局部温度、湿度、盐雾等一般环境要素外,还有霉菌及塑料、橡胶、油漆等个别产品挥发、降解以及航母尾排而产生的腐蚀性物质),建立机载成附件的环境技术要求。

2)针对各项附件的局部环境和功能等特点,基于整机结构环境严酷度分区/分类,提出腐蚀防护与控制的具体设计要求,规范/指导使用寿命期内的CPC任务/活动。

3)基于整机环境严酷度分区/分类及各项机载成附件的装机位置,参考国内外相关试验/评定标准、规范,确定机载成附件的环境试验与评价技术指标,适时加大相关环境权重;

4)机载成品、附件的CPC任务/要求应与相应规范/标准及整机的CPCP协调匹配,并可通过试验验证和工程应用经验进行补充、完善,具有可剪裁性。

[1] 张蕾,陈群志,刘慧丛,等.飞机外部IMR21纳米复合涂层在典型加速腐蚀环境中的腐蚀失效行为[J].表面技术,2014,43(2):36—41.ZHANG Lei,CHEN Qun-zhi,LIU Hui-cong,et al.Corrosion Failure Behavior of IMR21 Nano Composite Coating on Airplane in Typical Accelerated Corrosion Environment[J].Surface Technology,2014,43(2):36—41.

[2]GJB 4239—2001,装备环境工程通用要求[S].GJB 4239—2001,GeneralRequirementsforMilitary Equipment Environmental Engineering[S].

[3]RTCA/DO-160F,机载设备环境试验条件和试验程序[S].RTCA/DO-160F,Environmental Conditions and Test Procedures for Airborne Equipment[S].

[4]HB 6167—1989,民用飞机机载设备环境条件和试验方法[S].HB 6167—1989,Environmental Conditions and Test Methods for Airline Equipment[S].

[4]GJB 150—2009,军用装备实验室环境试验方法[S].GJB 150—2009,Laboratory Environmental Test Methods for Military Equipment[S].

[5]GJB 4—1983,舰船电子设备环境试验[S].GJB 4—1983,Environmental Tests for Ship Electronic Equipment[S].