矿用圆环链疲劳断裂失效分析

2015-02-05刘峥

■刘峥

我厂生产的配件矿用圆环链,材料为23MnNiMoCr54钢,也称防腐54钢,属低碳低合金钢,是圆环链生产专用钢,它不仅具有较高的强度,还具有良好的韧性和塑性。矿用圆环链出厂前要进行拉-拉疲劳试验,发现不同批次产品的试验数据相差较大,质量的波动严重影响了正常生产。在拉-拉疲劳试验中,拉力范围180~903kN,试样1在拉-拉交变载荷作用下经116380次后肩部断裂,试样2在拉-拉交变载荷作用下经65770次后热影响区断裂,两试样的热处理工艺均为880℃淬火+440℃回火。本文对断裂试样从断口形貌、显微组织、断裂位置等方面进行了失效分析。

1.断口形貌及断裂部位表面状况分析

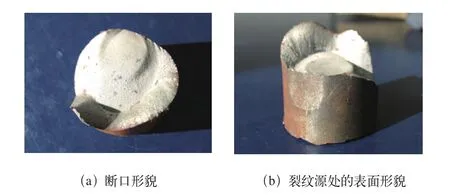

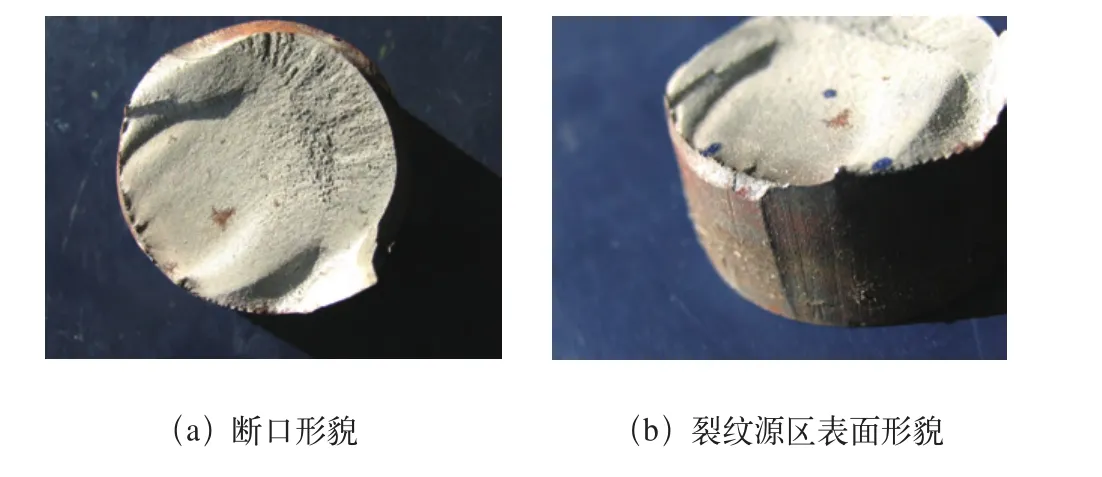

由图1a和图2a可以看出,断口都呈现明显四个区:裂纹源、亚稳扩展区、加速扩展区、瞬间断裂区。

由图1b可以明显看出,裂纹源出现在环链内侧,压痕边缘,塑性变形与未塑性变形的交界处,并以此为出发点向内扩展出一个圆形亚稳扩展区。扩展初期的扩展纹十分明显,说明裂纹源只有一个且十分集中,就在断面与变形交界线的交叉点上。扩展纹细而清晰,无明显凹陷,说明裂纹源的出现原因较单一,应属正常。宏观判断此裂纹源是由于试验中环链之间的压应力使链环肩部接触处产生塑性变形,变形区与未变形区交界处是最大应力所在位置,如果在此区域有微观薄弱区必然会在此处生成裂纹。

由图2a可见试样2的裂纹源区不是一个点,而是一条线,扩展纹从此区发射出去,反向延长线并未集中到一个点,从而使得亚稳扩展区不是一个圆而是一个“圆缺”。 与试样1相比,试样2的四个区几乎在一个平面内,各区平面间的夹角很小,而试样1扩展区与瞬时断裂区呈很大的夹角。由图2b可见试样2裂纹源区对应的表面有明显的凹凸和较深拉痕。直线裂纹源的一个端点正好起源于表面凹凸处。在直线裂纹源对应的表面发现有一内向20°左右的斜坡,其表面有氧化色,表面形态与外表面接近,估计此处是轧制夹皮,因此在此处产生了早期疲劳裂纹源。

图1 试样1

图2 试样2

2.金相分析

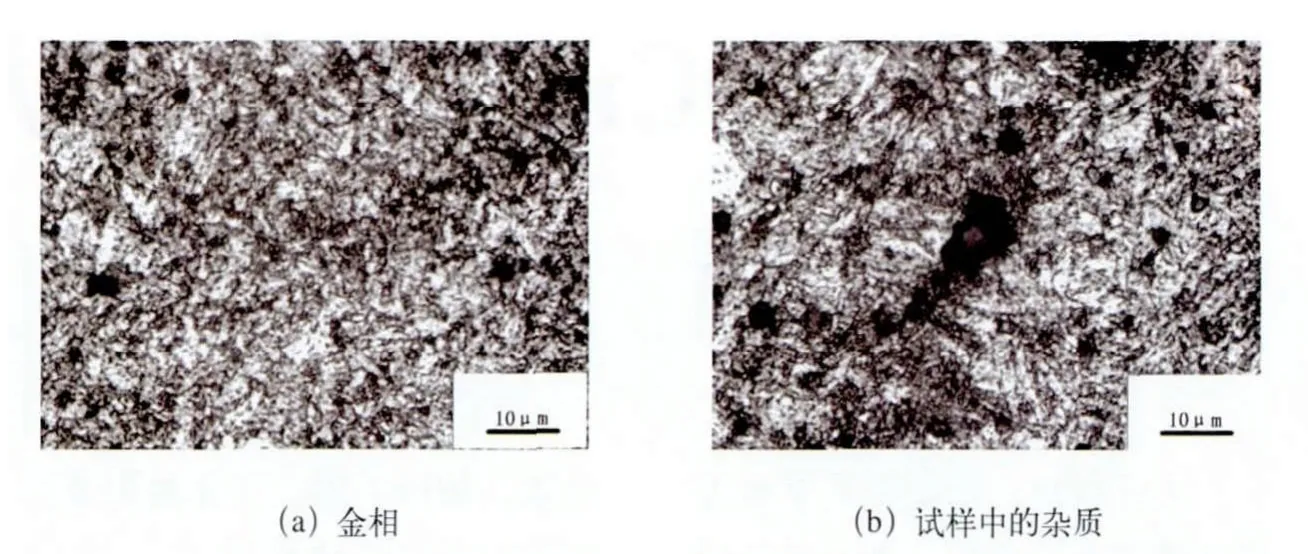

在断口附近取样作金相分析,经4%硝酸酒精侵蚀。试样1的金相组织如图3a所示,金相组织为回火托氏体。如图3b所示,表明有杂质存在。杂质物或第二相粒子会促进微裂纹的生成。

试样2的金相组织如图4a所示,与试样1无明显差别,说明热处理不是影响两试样寿命长短的主要因素。从图4b可看出试样2中也有少量杂质出现。

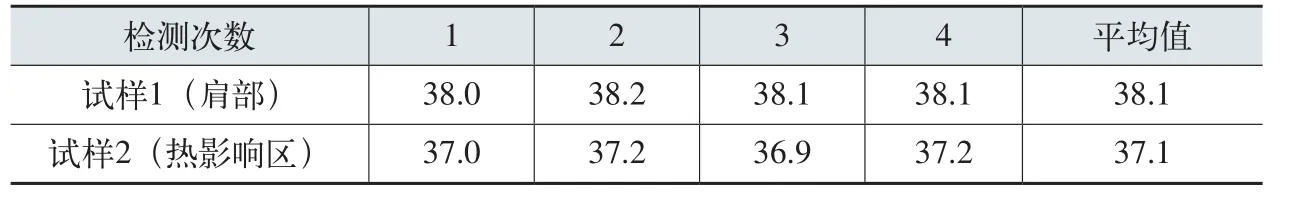

3.硬度分析

经硬度计测得:肩部硬度为38.1HRC,热影响区硬度为37.1HRC,如附表所示。

所测硬度基本符合中频感应加热回火后的硬度值,从而可推测出硬度与寿命长短没有明显联系。

4.扫描电镜分析

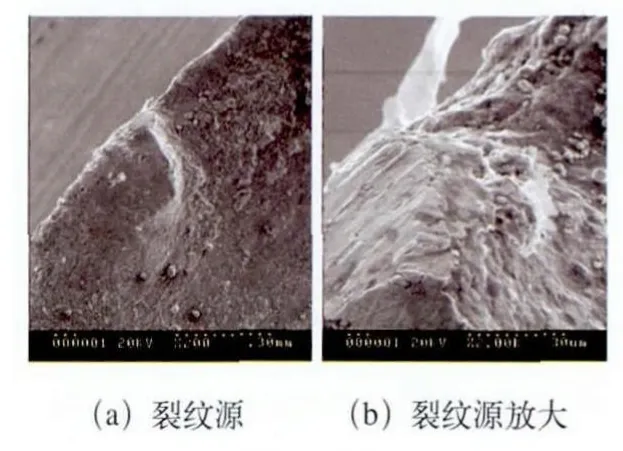

图5a是试样1裂纹源照片,可见明显白色脆性断裂带,从表面伸向内部,图5b是其放大图。此断裂带正对应圆环链塑性变形硬化区的边缘,此处因变形无法向外扩展,应力集中不能松弛,形成最大应力区。

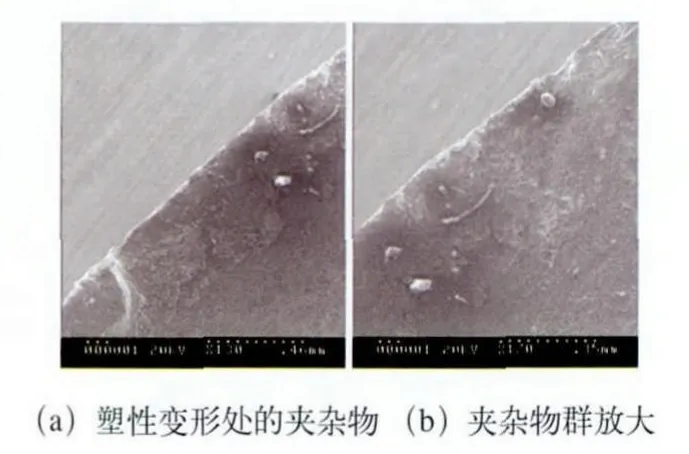

图6a表明在其不远处,塑性变形最大应力区内近表面处有大块夹杂物。

图6b为夹杂物群放大,其为非金属夹杂。图像表明试样在长期试验过程中积累了较大塑性变形,在变形最不均匀的局部区域,塑变区与非塑变区的交界处,形变硬化区与非形变硬化区的交界处,即应力最大的部位,又有夹杂物群的弱化,因此产生疲劳裂纹区源。

5.断裂位置分析

图3 试样1

图4 试样2

图5 试样1

图6

图7 试样断裂位置示意

试样硬度值 (HRC)

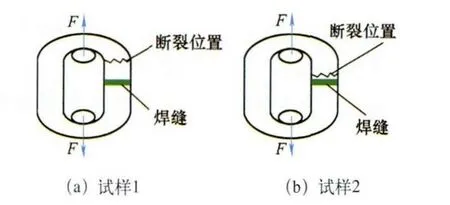

如图7所示为断裂位置。试样1的断裂部位是肩部,肩部为圆环链疲劳载荷时的应力集中处,为圆环链的薄弱环节,属正常断裂。试样2断裂位置是焊缝热影响区。链环经闪光对焊后,焊缝及热影响区形成粗大晶粒,虽经淬火加热改善,仍不及链环的基体,而在焊接过程中还可能造成轻微烧伤、错口等缺陷,易产生应力集中及裂纹,其是影响链条性能的薄弱环节。

6.结语

(1)试样1从肩部断裂,此处正是圆环链的危险截面,试样2从直臂处断裂,此处不是危险截面。

(2)试样1的裂纹源产生于肩部内侧塑性变形区边缘最大应力集中区,应属正常位置;试样2的裂纹源产生于表面拉痕及夹皮处,由表面缺陷引起,属不正常位置。

(3)扫描电镜显示两试样裂纹源处均有夹杂物存在,其对裂纹源的产生起了重大作用,但并非两试样具有较大的寿命差距的主要因素。

(4)由以上三条可推断试样1的裂纹源出现较晚,呈点状,其初始扩展范围较小;试样2的裂纹源出现较早或本身就存在裂纹(夹皮或拉痕处在淬火时形成),裂纹源较长,其初始扩展范围较大。两者的区别造成试样1的疲劳寿命远高于试样2。

(5)为提高圆环链的疲劳强度,可采取以下措施:①提高表面强度,增加表面残余压应力,可采用表面喷丸处理。②注意表面加工质量,切毛刺时防止产生过深的拉痕。

20150226