大容积高压气瓶爆破失效分析

2015-02-05范俊明周启雄

■ 范俊明,周启雄

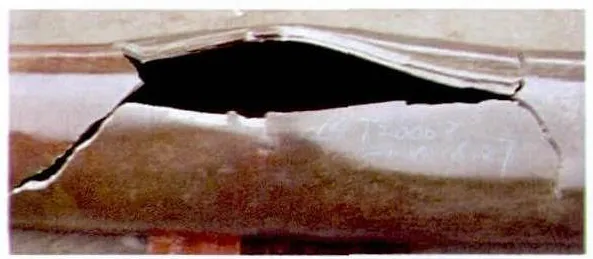

我公司生产的一个开口为φ60mm的高压气瓶在做爆破试验时,发现爆破口产生开裂,其开裂形态与正常爆破口形态不一致。爆破后的气瓶完整形貌如图1所示。

该气瓶材料为35CrMo钢,是一种中碳合金调质结构钢,具有良好的强韧性,被广泛应用于制造承受冲击、弯扭、高载荷的各种机器中的重要零件,如化工机械中高压无缝厚壁钢管等。

针对气瓶的异常开裂现象,对该气瓶开裂部位进行断口微观检查和金相组织分析,以找出造成爆破裂缝分叉的原因,从而防止类似的异常现象再次发生。

1.分析取样

从爆破口的断口上可看出,管体在爆破试验时,先在图2的a位置发生开裂,然后沿两边延伸。管体爆破时,由于某种原因,裂纹在图2的b位置沿两个方向扩展,在图的右端同样如此,由此可判断出管体的撕裂方向。

断口横截面放大如图3所示,从中可以清楚地看到河流放射区和剪切唇区。

由图2可以看出,爆破气瓶左右两端裂缝均有分叉,因此在裂缝的两个分叉部位分别进行分析取样并标号为1#、2#。首先通过加工把整个部位全部取下,之后对断口进行清洗处理,然后再对断口分叉部位进行分析。图4为左右两端分叉部位取下的两个分析试样1#、2#的形貌。

分别在1#、2#的断口尖端部位切取试样,用于观察断口的形貌和进行能谱分析,切取位置如图中的红色线框所示。在远离断口部位的完好位置处分别切取3个金相试样用于观察爆破气瓶内外及中间表面的金相组织并进行晶粒度和夹杂物分析,切取位置如图中的黄色线框所示。

2.扫描电镜及能谱分析

试样1#、2#的断口分叉处即尖端部位的显微形貌分别如图5、图6所示;1#金相试样的显微形貌如图7所示。

图1 爆破气瓶的完整形貌

图2 管体的爆破撕裂方向

图3 断口横截面放大

图4 取下的断口分析试样

图5 1#断口尖端部位显微形貌

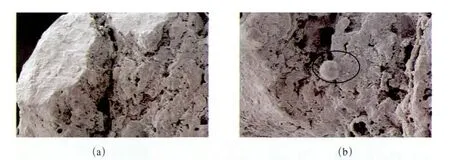

从图中可以清晰地看到,断裂平面几乎没有韧窝。对比图5、图6可见,1#、2#的断口尖端部位,特别是1#断口的尖端部位中存在着大量的圆球形颗粒,如图中线框所示。这些圆球形颗粒与材料基体相连,说明圆球形颗粒不是外界带入的,而是材料中本身就存在的。显然,这些圆球形颗粒是材料在铸造过程中形成的缺陷。为弄清圆球形颗粒的成分,对金相试样表面和圆球形颗粒进行能谱分析(见图8、图9)。

表1为金相试样表面即基体的能谱分析结果,表2为圆球形颗粒的能谱分析结果。从中可以看出,圆球形颗粒的元素成分和基体基本一样,但含有较多的氧元素,说明该圆球形颗粒主要为氧化物夹杂,且是材料内部本身存在的。这些圆球形夹杂物颗粒的存在使材料的脆性增大,降低了材料的韧性,容易使裂纹沿着这些有圆球形颗粒的区域扩展。

由以上分析可知,断口分叉部位存在大量的氧化夹杂颗粒,这些颗粒的存在大大降低了材料的韧性,而裂纹一般沿着阻力最小的地方扩展。因此,裂纹容易沿着这些含有大量氧化物颗粒的区域扩展,这个区域的裂纹扩展阻力最小,这是该高压气瓶爆破试验中裂缝在此处出现分叉的原因之一。

3.金相分析

为深入分析该高压气瓶自身的特性,在断口部位选取1#和2#断口,在远离断口部位选取2#的3个金相试样,分析两个断口和钢管内壁、中间和外壁的金相组织。1#、2#断口附近的金相组织如图10、图11所示;远离断口的钢管内壁、中间和外壁的金相组织如图12~图14所示。

图6 2#断口尖端部位显微形貌

图7 1#金相试样显微形貌

图8 金相试样表面的能谱图

图9 1#断口圆球形颗粒的能谱图

表1 金相试样表面能谱分析的元素含量 (%)

表2 圆球形颗粒能谱分析的元素含量 (%)

从图10可以看出,1#断口大部分区域组织为索氏体+贝氏体+针状铁素体,有一处边角区域组织为索氏体,有成分偏析现象;从图11可以看出,2#断口附近组织与其他部位组织相同,均为索氏体+贝氏体+针状铁素体,有成分偏析现象。

由图12~图14可以看出,2#内壁的金相组织为索氏体+贝氏体+针状铁素体,有成分偏析现象;2#中间的金相组织为索氏体+贝氏体+块状铁素体;2#外壁的金相组织为索氏体。

该钢管的热处理为淬火+高温回火,热处理后的正常组织应为回火索氏体,因此该钢管除了外壁的组织符合要求外,其余部分均与设计要求不太符合。

分别对两个断口和气瓶内壁、中间和外壁进行晶粒度评级,评级结果如图15所示。

根据GB/T 6394—2002金属平均晶粒度测定法,1#、2#断口以及2#内壁、中间和外壁的晶粒度均为8.0级。

分别对两个断口和气瓶内壁、中间和外壁进行夹杂物评级,评级结果如图16所示。

根据GB/T 10561—2005钢中非金属夹杂物含量进行测定。

(1)1#断口夹杂物评级 粗系:A0、B0、C0、D0.5;细系:A0.5、B0、C0、D1、DS0。

(2)2#断口夹杂物评级 粗系:A0、B0、C0、D1;细系:A0、B0、C0、D0.5、DS0。

(3)2#内壁夹杂物评级 粗系:A0、B0、C0、D0.5;细系:A0.5、B0、C0、D1、DS0。

(4)2#中间夹杂物评级 粗系:A0、B0、C0、D0.5;细系:A0.5、B0、C0、D0.5、DS0。

(5)2#外壁夹杂物评级 粗系:A0、B0、C0、D0.5;细系:A0.5、B0、C0、D1、DS1。

由晶粒度和夹杂物评级可知,该高压气瓶材料晶粒较细,晶粒度符合要求;但D类夹杂物即环状氧化物类夹杂较多,这与扫描电镜观察的材料中本身存在较多氧化物夹杂的结果是一致的。

图10 1#断口的金相

图11 2#断口的金相

图12 2#内壁的金相

图13 2#中间的金相

4.结果分析

(1)爆破高压气瓶裂纹分叉的断口部位存在着较多的铸造过程中形成的氧化物夹杂,此类缺陷的存在为裂纹的扩展提供了有利条件,大大减小了裂纹扩展的阻力,以致高压气瓶爆破试验中裂纹在该部位出现分叉。

(2)高压气瓶全壁厚呈现出组织的不一致性,钢管外壁为索氏体组织,中间为索氏体+贝氏体+块状铁素体组织,内壁为索氏体+贝氏体+针状铁素体组织,且组织存在成分偏析现象。由于贝氏体组织的塑性不如索氏体组织,而铁素体组织的存在会降低材料的强度,因此沿着壁厚方向,从内壁到外壁的强度、塑性和冲击韧度会不一致,就会对爆破试验中材料的承压能力和断口形貌产生影响。而钢管内外壁的组织差异是在调质过程中形成的,与材料的热处理工艺有直接关系。

5.改进措施

(1)提高高压气瓶原材料的纯净度,严格控制熔炼及浇注环节,减少材料内部氧化物夹杂的数量,降低钢液冷却凝固过程中成分偏析的程度,确保所使用的材料有优良的强度和塑性。

(2)严格执行制订的热处理工艺规范,如加热温度、保温时间等;优化钢的热处理工艺,尤其应改善淬火冷却条件,确保气瓶内外壁冷却速度接近,提高材料组织的均匀一致性。

图14 2#外壁的金相

图15 晶粒度评级

图16 夹杂物评级

20150315