超大截面水轮机主轴热处理生产工艺的优化

2015-02-05王富贵

■ 王富贵

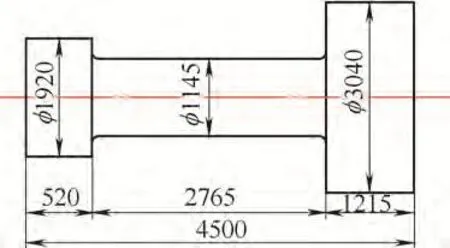

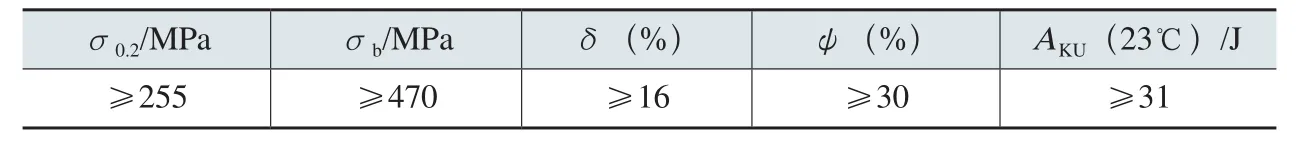

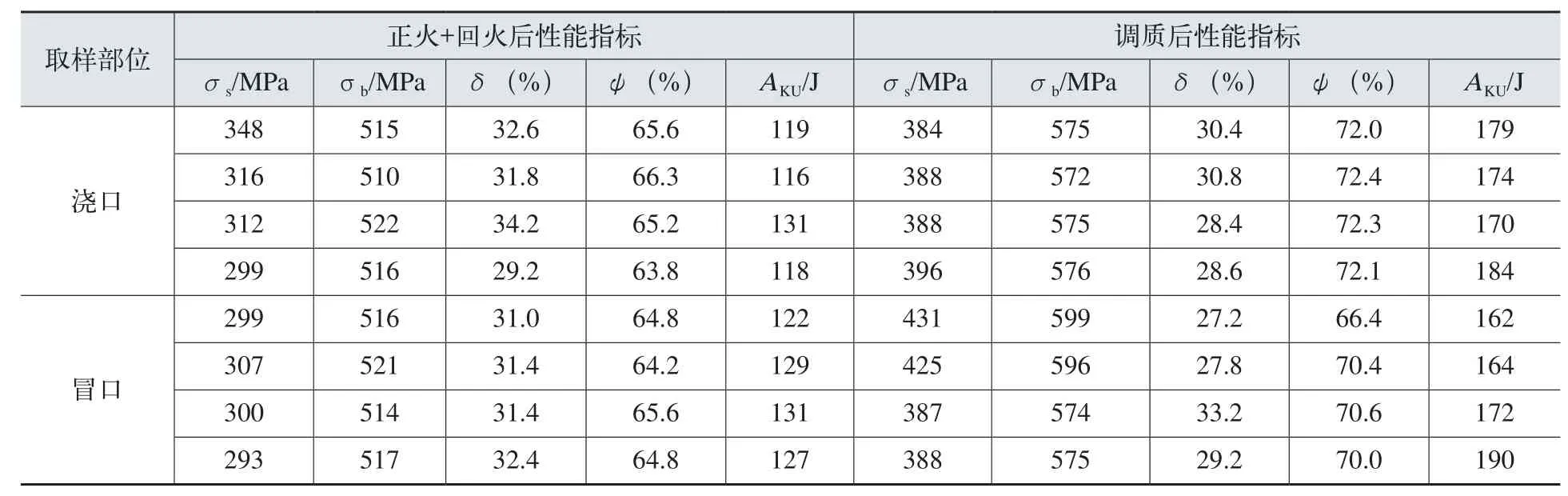

水轮机主轴是水电站常用的产品,其作用主要是用来传递扭矩,一般常用材料为20SiMn。小容量水轮发电机一般采用整锻实心轴;大中型的发电机一般采用整锻空心轴。我厂生产的大截面主轴为整锻实心轴(见图1),锻后热处理后需保证无损检测和力学性能要求,其无损检测应满足EN 10228-3中的2级(单个缺陷<φ8m m,密集缺陷<φ5mm),力学性能要求见表1。

目前我厂生产的此类主轴一端法兰直径达3100mm,存在的主要生产问题是锻后热处理空冷时间长,占用现场空地多,以及生产周期长等问题;存在的主要质量问题是无损检测不合格以及性能不稳定等问题。

1.传统工艺介绍

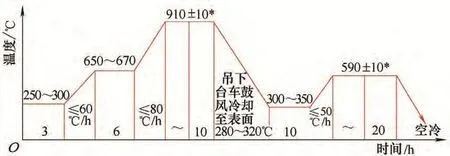

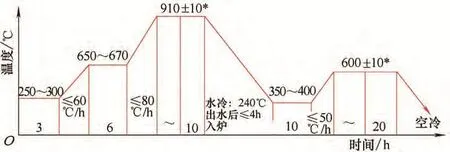

传统大截面主轴热处理工艺采取“正火+回火”的方案,如图2所示。

此工艺方案在实际生产中主要存在以下三个问题:

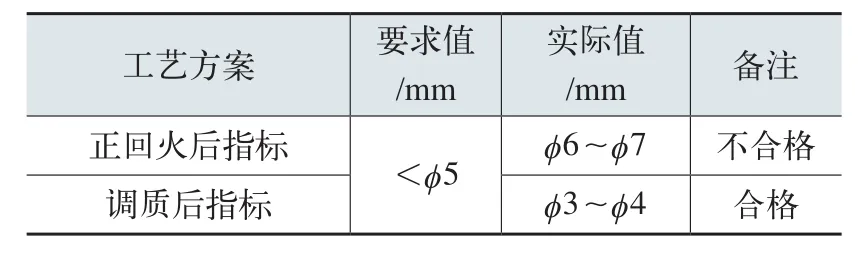

(1)主轴法兰端截面较大,最大截面达到φ3100mm,经图2热处理后,超声波检测很难一次性合格。

(2)为满足技术条件要求,实际正火吊下空冷时主轴两端共需8台风机鼓风冷却,需用大量风机和生产场地(见图3)。

(3)正火吊下空冷周期较长,至少需要30h。

2.优化工艺方案

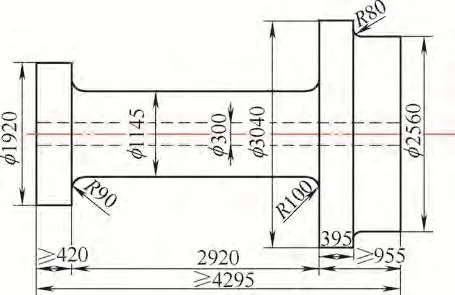

(1)为进一步减小热处理有效壁厚,无损检测一次合格,我们根据精加工图样编制了临时粗加工图,将其加工成空心锻件,如图4所示。

(2)采取“淬火+回火(调质)”优化热处理工艺代替传统“正火+回火”原热处理工艺方案,如图5所示。

从工艺角度讲,淬火时存在风险,为避免潜在危险,淬火时禁止水循环,并且淬火后及时入炉消除淬火应力;从生产周期看,采用调质工艺后生产周期比原来缩短了1天。

图1 主轴锻件尺寸

图2 传统热处理工艺方案

表1 主轴力学性能要求

(3)选用此工艺只需一个水槽即可实现工艺要求,不需要占用大量风机和现场空地,并且淬火冷却速度较鼓风冷却速度大,且冷却均匀,组织更加细化,很易满足无损检测和力学性能要求。

3.工艺对比

优化工艺和传统工艺对比情况如下:

(1)技术条件要求 根据以前20SiMn数据资料,σs可达到275~300MPa,σb能满足要求,且最大可达到520MPa,δ可达到30%~35%,ψ>60%,一般情况下AKU>70J。淬火冷却速度较鼓风冷却速度大,组织更加细化,很容易满足性能要求。

(2)锻件生产条件 优化后可采用一个桥式起重机、两个吊链。若采传统工艺,一炉装两件主轴时,车间风机数量不能满足工艺与生产要求,并且占用大量现场空间。若采用优化工艺,淬火只需要一个水槽即可实现工艺要求,操作简单且省时。

(3)冷却效果 若采用传统工艺,正火鼓风冷却只加快法兰端冷却,两端冷却速度较大,轴身冷却速度缓慢,相当于正常空冷,轴身蓄热量很大,散热缓慢,整个锻件冷却不均匀。优化工艺后,相对于两端鼓风冷却,锻件截面冷却较为均匀。

(4)生产周期 传统工艺:正火从910℃鼓风冷却至280~320℃,需用时30h左右;优化工艺:若一炉装两件主轴,淬火共需7h,4h后即可入炉进行回火。

4.最终结果

采取优化工艺后的性能指标与传统正回火后的性能指标对比见表2,无损检测结果对比见表3。

采取优化热处理工艺方案后,力学性能检测和无损检测均一次性合格,并且经调质后性能指标明显优于正回火后的指标。

5.结语

通过主轴热处理工艺的优化,产品质量比原来提高30%;生产效率比原来提高1.5倍;生产周期缩短了1天。解决了生产场地紧张和质量问题,满足了技术与生产需要,为今后改进其他大截面锻件生产方式,提高生产效率打下了基础。

图3 主轴吊下空冷现场

图4 临时粗加工

表2 力学性能对比

图5 优化热处理工艺

表3 无损检测对比

20150226