耐磨损径向滑动轴承结构设计及数值模拟研究

2015-02-05高振军刘建瑞

高振军,刘建瑞,常 浩

(1.江苏大学流体机械工程技术研究中心, 江苏 镇江 212013;2. 滨州市环境工程技术重点实验室(滨州市环境保护科学技术研究所),山东 滨州 256600)

耐磨损径向滑动轴承结构设计及数值模拟研究

高振军1,2,刘建瑞1,常 浩1

(1.江苏大学流体机械工程技术研究中心, 江苏 镇江 212013;2. 滨州市环境工程技术重点实验室(滨州市环境保护科学技术研究所),山东 滨州 256600)

在磁力泵滑动轴承的实际设计过程中,应该综合考虑润滑、冷却、防止颗粒划伤等因素,同时兼顾泵的效率要求。基于轴瓦内侧开设导流槽、轴瓦分布圆孔的设计思路,设计了11种不同结构的磁力泵径向滑动轴承,并对其进行有限元计算,分析了不同结构径向滑动轴承的力学性能,初步总结了导流槽及轴瓦圆孔在自润滑轴承设计中的应用规律。

磁力泵;滑动轴承;数值模拟;研究

1 前言

磁力泵是一种无泄露泵,被抽送的液体被封闭在隔离套内,无轴封问题,实现了泵的全密封、无泄漏,但是磁力泵的内磁转子与隔离套的间隙较小,轴承磨损到一定程度后,不仅产生噪音与振动,还会导致内磁转子与隔离套发生变形和失效,造成介质泄漏[1-2],引发事故。因此,研究开发耐磨损、自润滑性能好的滑动轴承成为磁力泵研究开发的关键技术之一。

2 径向滑动轴承的设计

磁力泵滑动轴承的设计与泵结构、性能参数相关,磁力泵性能参数:流量Q=180m3/h,扬程H=45m,转速n=2 900r/min,介质65%乙二醇,温度t= 22℃,密度ρ≈1 000kg•m-3。

该磁力泵滑动轴承采用孔槽分布式结构,轴瓦分布圆孔,内侧开螺旋槽或导流槽,其特点有:轴瓦上分布圆孔,在保证轴承强度的同时,减少了轴摩擦面积,提高了耐磨性能;轴瓦内侧开螺旋槽或直导流槽,有利于润滑介质的通过,不但确保滑动轴承自身的润滑冷却,同时还保证磁钢转子的冷却;通过滑动轴承的循环液能将滑动轴承运行产生的热量和隔离套内磁涡流产生的热量带走,确保循环液体不汽化,确保动、静配合的轴和轴承在热膨胀后不抱死。该滑动轴承结构简单,运行稳定,安装容易[3]。

磁力泵滑动轴承属于导轴承的范畴,其结构设计主要考虑轴承的润滑和散热等因素,并尽量有利于润滑膜的形成,减少磨损。

2.1 滑动轴承内径

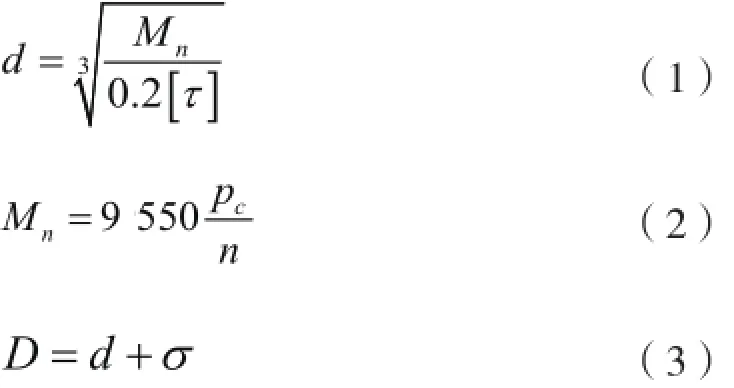

轴承内径D主要由轴的结构和所受极限压力决定,初步设计考虑传递最大扭矩,轴承内径计算公式如下[4]:

式中:d——轴的直径,m ;

Mn——轴的扭矩,N·m;

[τ]——材料的许用切应力,Pa;

σ——轴承与轴之间间隙,mm。

2.2 轴承宽度

轴承宽度B一般按宽径比B/D以及D来确定,B/D越大,则轴承的承载能力越强,但散热性较差,温升较高;B/D越小,摩擦功耗越小,轴承温升较低,但承载能力较弱,轴瓦磨损较快。通常取B/D= 0.75~1.5。轴承材料采用SiC,取轴承宽度B=1.4D[5]。

2.3 轴瓦设计

因轴承散热的需要,轴瓦厚度设计不宜太厚,外径壁厚尺寸一般取b = 0.2D;轴瓦内壁开设螺旋槽,螺旋槽的开设有利于润滑介质的通过以及润滑膜的形成,螺旋槽尺寸的大小与滑动轴承内径D及选用的材料相关,其大小可由表1查得[6-8]。

表1 螺旋槽尺寸 mm

轴瓦分布圆柱孔,适当增加圆孔半径R和圆孔的数量n可以减小摩擦损失,提高轴承的耐摩性能,但R、n不宜取过大,否则会降低轴承强度。实际设计过程中需要根据轴承的宽度、轴瓦厚度及内径的大小适当确定R、n的取值。

2.4 滑动轴承与轴的间隙

轴瓦与轴之间的间隙σ非常重要,如果间隙过小,液体介质太薄,不易形成润滑膜,影响磨损性能,不利于轴承的润滑冷却;另外,间隙太小,轴承磨损产生的热量不能及时散发,轴与轴承发生热膨胀,易发生抱死现象[9-10]。如果间隙过大,冷却循环流量过大,泵的泄漏量将会明显增大,同时会降低泵的扬程,影响泵的效率。滑动轴承与轴间隙理论上取σ=0.01d。

2.5 轴承PV值校核

PV值间接地反映了轴承的温升。对于载荷较大和速度较高的轴承,为保证工作时轴承不因过度发热而产生胶合失效,PV值应满足以下条件:

式中:n——轴的转速,r/min;

[PV]——轴瓦材料的许用值,MPa·m/s。

2.6 冷却循环流量的的确定

根据磁力泵内外磁钢及前后导轴承、推力盘的功率消耗和循环液的允许温升,即可以确定出循环液的流量。通常认为循环流量约为泵设计流量的1%~5%。对小流量磁力泵来说,5%的泵设计流量作为冷却循环液是不够的。理论上可按下式计算[11]:

式中:q——冷却循环液流量,m/n;

K1——内外磁钢产生的热量,kJ/h ;

K2——前后导轴承产生的热量,kJ/h ;

K3——前后推力盘产生的热量,kJ/h;

K4——其他阻力元件产生的热量,kJ/h;

Ρ——循环液的密度,kg/m3;

C——循环液的比热,kJ/kg·℃;

△T——循环液的温升,℃。

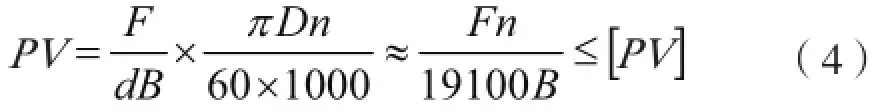

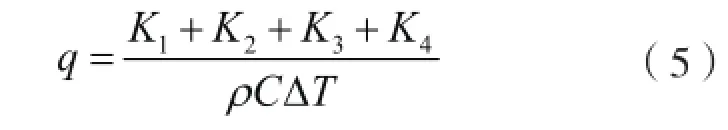

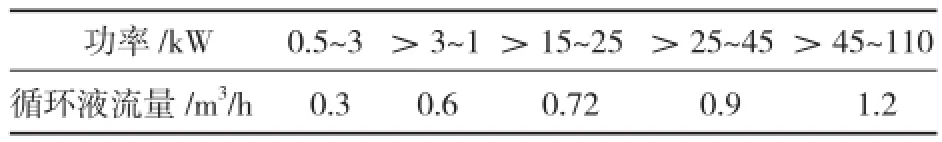

循环液的温升一般≤3~7℃,其循环流量不得小于表 2的规定。对于易汽化的介质建议循环液温升≤1~2℃。

表2 磁力泵循环液流量

图1 不同结构的磁力泵径向滑动轴承三维图

2.7 不同结构径向滑动轴承三维图

根据以上计算得到径向滑动轴承的尺寸:D=30mm,B=42mm, b=8mm。利用Pro/E软件绘出不同结构的径向滑动轴承的三维模型如图1所示。滑动轴承材料选用SiC,密度3.1g/cm3,弹性模量390GPa,泊松比0.142。在ANSYS Workbench中建立滑动轴承的参数化模型,对求解域进行网格划分,加载径向载荷10kN,摩擦力矩30N,求解,并进行后处理过程。

3 不同结构的径向滑动轴承有限元分析

3.1 导流槽形状对结构性能的影响

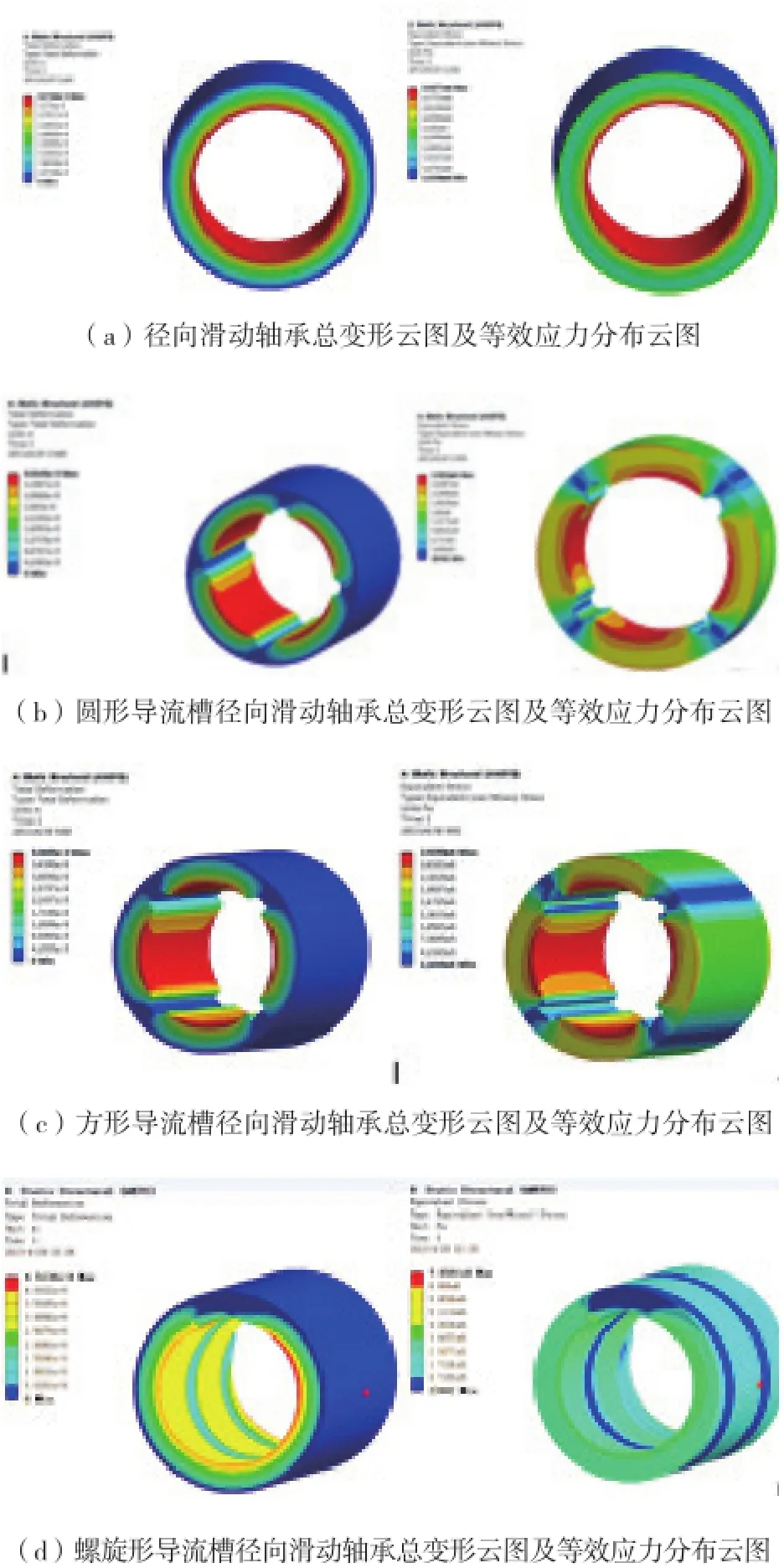

导流槽的开设有利于增加循环液流量,防止轴承温度升高,并能及时带走介质中或摩擦产生的固体颗粒,防止划伤轴承。导流槽开设不当,会降低轴承强度,严重时会加速磨损,影响轴承使用寿命,所以合理地开设导流槽是径向滑动自润滑轴承的重点之一。由图2及表3可知,开设导流槽,使径向滑动轴承变形增大,等效应力分布情况变差,其中方形和圆形导流槽应力、变形差别不大,方形和圆形这两种导流槽形状差异对滑动轴承结构的影响较小。螺旋形导流槽的开设,有利于冷却润滑性能的提高,但最大变形量出现在两端螺旋槽切入部位,且应力、变形量较大,容易出现应力集中的现象。

3.2 圆孔排列方式对结构性能的影响

图2 不同导流槽形状的径向滑动轴承总变形云图及等效应力分布云图

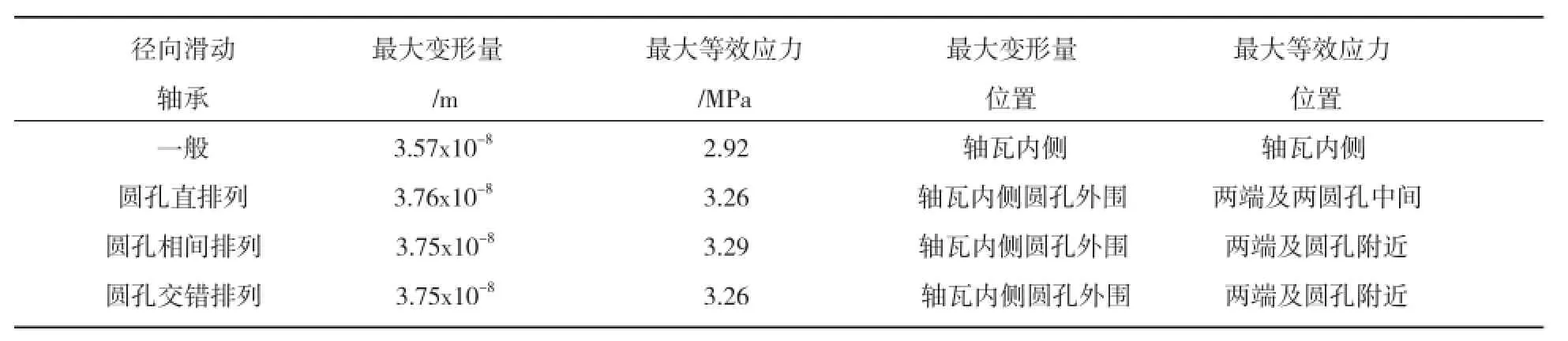

表3 不同形状导流槽的径向滑动轴承应力、变形分析

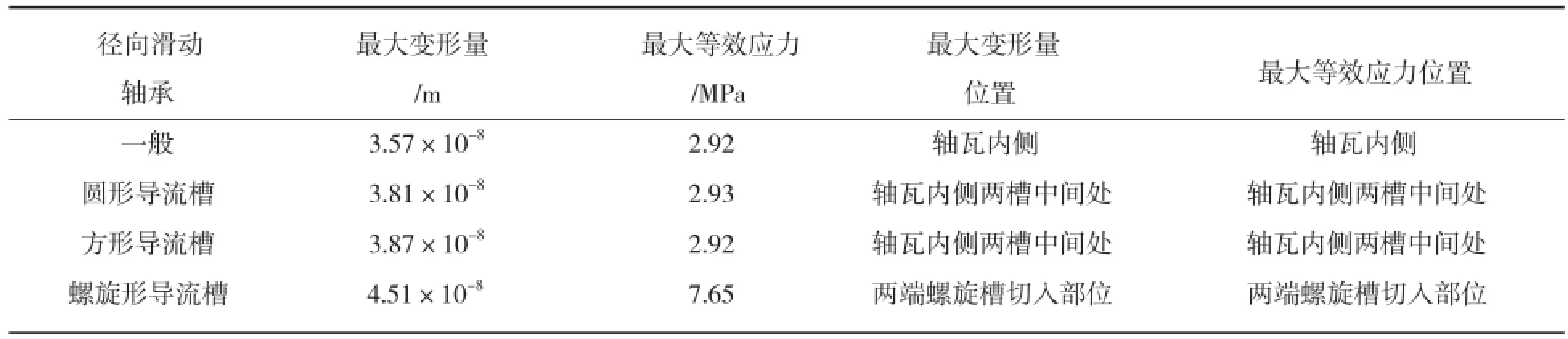

轴瓦开设圆孔,降低了轴与滑动轴承直接接触的面积,在实际运行过程中,轴瓦圆孔内布满冷却润滑介质,有利于润滑膜的形成,防止滑动轴承边界摩擦的情况出现,提高了轴承的冷却润滑性能。圆孔的开设降低了滑动轴承的强度,所以合理的开设圆孔,是径向滑动轴承设计成功的关键因素之一。由图3及表4可知,开设圆孔后,滑动轴承的最大变形量及最大等效应力变大,等效应力分布情况变差;圆孔排列方式的变化对最大变形量和最大等效应力值的影响比较小;圆孔相间排列式径向滑动轴承最大等效应力比其他两种结构大,位于两端及圆孔附近,应力集中现象明显。

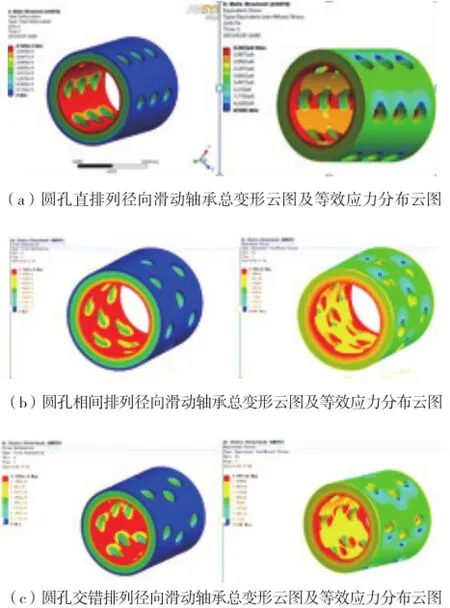

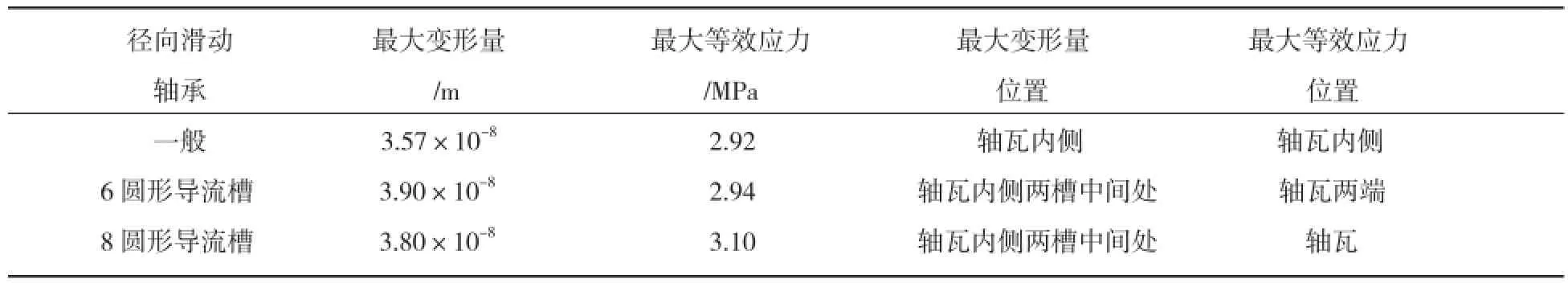

3.3 导流槽数量对结构性能的影响

由图4、表5可知,随着导流槽数量的不断增大,最大等效应力不断增大,滑动轴承力学性能下降。最大变形量及最大等效应力的出现位置趋向于轴瓦两端,应力集中现象明显。导流槽数量越多,轴承的冷却性能越好。过多开设导流槽,降低了滑动轴承强度,在实际生产过程中容易出现轴承破碎磨损现象,因此,合理的开设导流槽数量是滑动轴承设计的重点之一。

图3 不同圆孔排列形状的径向滑动轴承总变形云图及等效应力分布云图

图4 不同导流槽数量的径向滑动轴承总变形云图及等效应力分布云图

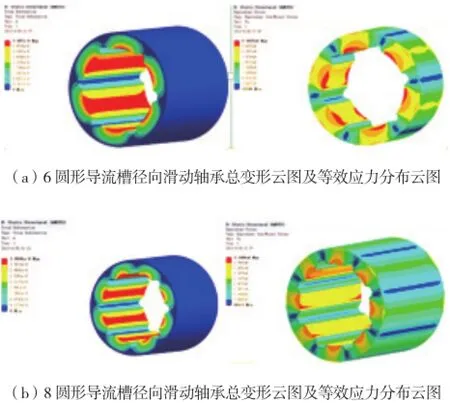

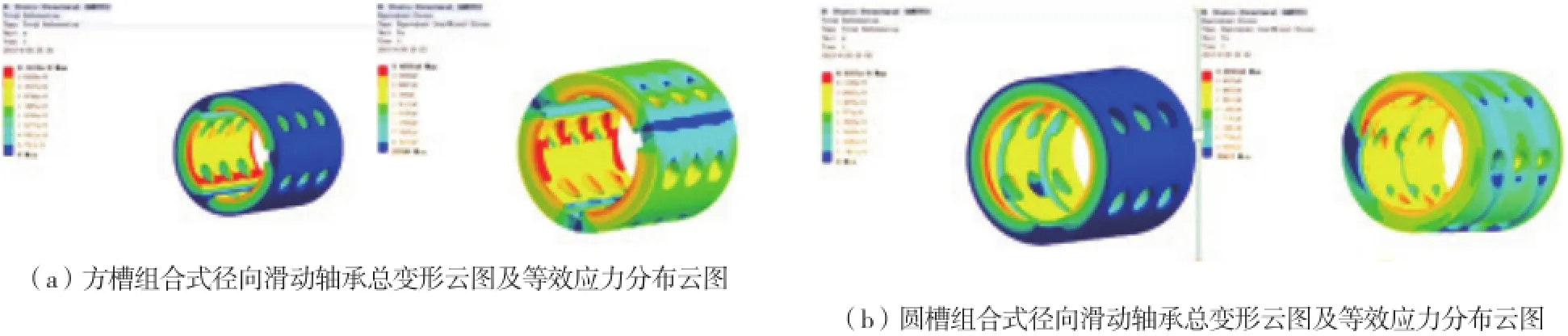

3.4 组合式导流槽对结构性能的影响

为了更好地冷却润滑轴承,将径向滑动轴承设计成圆孔与直槽搭配或者是圆孔与螺旋槽搭配的结构,利用螺旋槽或者直槽吸入更多流体来完成润滑冷却的作用,圆孔与槽组合式结构更容易形成润滑膜。在运行过程中,即使发生边界摩擦,在摩擦过程中产生的杂质颗粒更容易被导流槽带走,但是,由图5及表6可知,采用孔与槽组合式结构的径向滑动轴承,最大变形量及最大等效应力均增大,其中螺旋槽与孔组合式的结构最明显。方槽与孔组合式的最大变形及最大应力出现在方槽附近的圆孔处,螺旋槽组合式的最大变形及最大等效应力出现在两端螺旋槽切入部分。根据不同的使用场合选择不同结构的径向滑动轴承。

表4 不同圆孔排列形状的径向滑动轴承应力、变形分析

表5 不同导流槽数量的径向滑动轴承应力、变形分析

4 结束语

图5 组合式径向滑动轴承总变形云图及等效应力分布云图

表6 两种组合式径向滑动轴承应力、变形分析

基于磁力泵径向滑动轴承冷却、润滑、磨损等实际情况的考虑,设计了11种不同结构的磁力泵径向滑动轴承,并用有限元数值模拟的方法对其结构性能进行研究。分析了不用结构下的磁力泵径向滑动轴承的应力、变形情况,初步总结了圆孔结构、导流槽结构在磁力泵径向滑动轴承设计中的应用规律,对于开发设计耐磨损、冷却效果好、使用寿命长的滑动轴承有着一定的实际意义。

[1]孔繁余,刘建瑞,施卫东等.高速磁力泵滑动轴承的研究[J].润滑与轴承,2006, 177(5):78-80.

[2]孔繁余,刘建瑞,施卫东,袁新华等.F50C复合材料的磨损性能[J].江苏大学学报(自然科学版),2006,27(5): 426-429.

[3]赵克中.磁力驱动技术与设备[M].北京:化学工业出版社,2003.

[4]李国坤,贾汝正,姬全胜.磁力传动和磁力泵[J].中国稀土学报,1994(12):524-537.

[5]孔繁余,刘建瑞,施卫东等.高速磁力泵滑动轴承的研究[J].润滑与轴承,2006, 177(5):78-80.

[6]成大先机械设计手册[M].北京:化学工业出版社,2010.1.

[7]杨俊,王隽,周旭辉等.水润滑橡胶轴承结构设计[J].舰船科学技术,2011,33(8):103-107.

[8]关醒凡.现代泵技术手册[M].北京:宇航出版社,1995

[9] 戚社苗,耿海鹏,虞烈等. 动压气体轴承的动态刚度和动态阻尼系数[J].机械工程学报,2007,43(5);91-98.

[10]陈东机械设计[M].北京:电子工业出版社,2010.

[11]王美术,王优强等.沟槽结构对水润滑超高分子量聚乙烯轴承力学性能的影响[J].润滑与密封,2011,36(12);32-40.

(编辑:林小江)

Structure design and numerical simulation study for radial journal bearing with wear resistance

Gao Zhenjun1,2, Liu Jianrui1, Chang Hao1

(1.Research Center of Fluid Machinery Engineering and Technology,Jiangsu University, Zhenjiang 212013,China; 2.Binzhou Key Laboratory of Environmental Engineering and Technology, Binzhou 256600, China)

In the actual design process of magnetic pump journal bearing, lubrication, cooling, preventing particles from scratch, etc. should be overall into account, at the same time, the effciency of the pump should be also into account .11kinds of different structural journal bearing were designed and simulated with finite element method based on the design ideas of openning diversion channel in inside of the bush, distribution round holes in bearing,and the mechanical properties of different structures of journal bearing were analyzed,and the application regularity of diversion trench and bearing round holes was summarized in the desidn of journal bearing.

magnetic pump; journal bearing;numerical simulation; study

TH 133.31

A

1672-4852(2015)02-0047-05

2015-05-22.

高振军(1986-),男, 博士研究生.

江苏省普通高校研究生科研创新计划项目资助(CXZZ13-0674),滨州市环境工程技术重点实验室开放基金项目(编号:bzhks201405).