高导热厚铜HDI板制作技术研发

2015-02-05翟青霞周文涛李金龙深圳崇达多层线路板有限公司广东深圳518132

翟青霞 周文涛 李金龙 朱 拓(深圳崇达多层线路板有限公司,广东 深圳 518132)

高导热厚铜HDI板制作技术研发

Paper Code: S-032

翟青霞 周文涛 李金龙 朱 拓

(深圳崇达多层线路板有限公司,广东 深圳 518132)

电源设备用PCB一般要求具备良好的散热性,所以其所用材料的导热性及铜厚都较高。而随着电源设备的小型化、多功能化发展,高密度互连的电源板设计也逐步被客户所采纳,于是出现了高导热材料、厚铜与高密度互连设计相结合的组合型电源PCB产品。这种发展给PCB制造商带来新市场的同时,也带来了新的技术挑战。本文着重研究了利用高导热厚铜材料,制作高散热性高密度互连PCB的方法,对此类特殊材料及组合设计产品加工过程中出现的问题提出了解决办法。

高导热材料;散热;高密度互连;背钻

1 背景

电源设备因其必须具备良好的散热性和大电流承载型,所以一般设计为≥102.9 μm的厚铜层,但高密度互连特性也逐步出现在多功能电源模块PCB之中,高密度互连设计务必会牺牲PCB一部分散热性能,所以,高导热材料的出现,又很好的弥补了这一缺陷。高散热厚铜HDI设计的出现,因其具备组合型产品的技术难度,给PCB制造商带来了新的技术挑战。因高导热材料一般具有高Tg,良好的耐热冲击性,加之厚铜设计,尤其增加了压合、钻孔等工序的制作难度。本文通过介绍一款14层内层137.2 μm厚铜高导热HDI板的关键技术点研发,引导高导热材料厚铜HDI板的设计和制造。

2 技术难点

2.1 产品结构特点

本文涉及的14层高导热板材HDI板应用于高功率电源方面,故对可靠性、耐热性、尺寸稳定性、热导率等性能有较严格的要求,因此在选材和制作工艺方面需要特别注意。利用不同产品结构,测试和制作多种高导热类型材料,验证了材料和结构的可制作性。

表1 高导热材料HDI印制板主要参数特点

3 技术原理简介

3.1 材料测试选择

目前行业内常用的高导热材料有陶瓷、铝基板等,导热PP主要是改性环氧树脂。此项目的开展是基于14层厚铜产品,应用于嵌入式电源,需充分考虑材料的可加工性,如高层数、多次压合、激光钻孔、背钻,同时需要满足高导热性。

将现有调查到的高导热材料性能参数对比如表2所示。

表2 不同材料的性能参数对比表

上表数据可以看出,B材料的热导率可以达到与金属基板等同,又具有极好的耐热性。故使用B材料作为高导热材料加工产品。

3.2 工艺流程设计

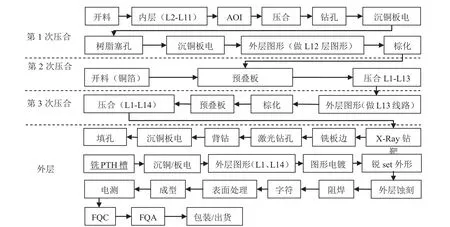

因为此产品涉及到单面增层,部分背钻孔的设计与盲孔的层数交叉,故必须使用多次压合的方式,以保证各层的线路设计。此次流程设计为3次压合:

4 难点分析及解决方法

4.1 压合排版设计

4.1.1 难点描述

(1)由于芯板基铜厚度较厚(均为137.2 μm)且半固化片陶瓷粉填料比例达到60%以上,相对于FR-4高温下流动性差,若排版方式不当,容易造成粘结片不能有效填充厚铜区域,压合后出现填胶不良。如图3所示。(2)不同的热膨胀系数:该高导热材料的热膨胀系数0.0175%(高于Tg时)>铜0.0017%>钢0.0005%,可以看出,高导热材料的热膨胀系数居高;另一方面,该结构所用粘结片树脂含量高,如不能合理管控,就会出现层偏等异常。

4.1.2 改善方案

(1)该材料半固化片含高比例陶瓷粉填料,相对于FR4流动性差,但其本身还是属于环氧树脂体系,为保证其流动性和树脂填充性,要求在70 ℃ ~ 130 ℃之间保持升温速率为(3~3.5)℃/min,适当延长冷压时间,冷压时降温速率也应低于5 ℃/min,以释放内应力,具体参数依据所填铜的厚度和线路的结构设定;

(2)采用多段压力加压设计,对于多层厚铜板,尺寸为457 mm×610 mm时,压力可以提高到3.10 Mpa,具体需依据实际情况做调整;

(3)因为此产品使用铜箔与半固化片的压合方式,故压力均匀性和辅助材料的缓冲能力很重要,排板时层间加新牛皮纸作为缓冲层,缓冲压力,并促进填胶;

(4)使用先铆合后熔合的方式预叠板,且排版时在垫钢层间加新牛皮纸防滑;

4.1.3 改善效果

改善效果见图1图2。

图1 填胶良好图

图2 层偏量合格图(56μm)

4.2 激光钻孔参数优化

4.2.1 问题描述

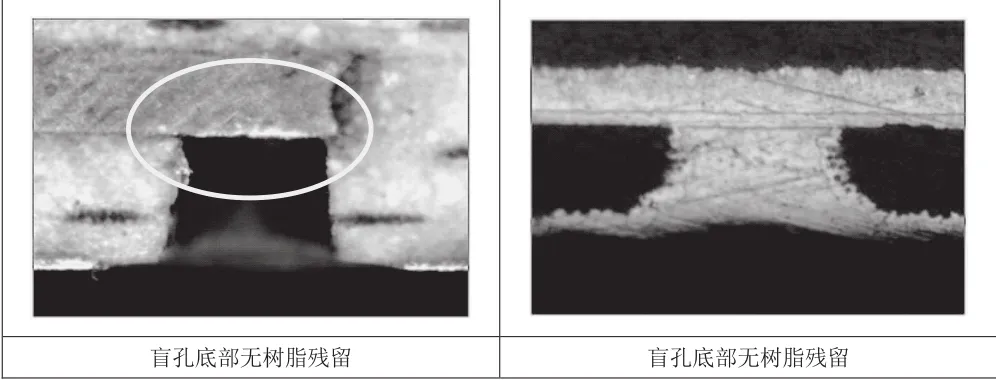

高导热材料树脂无机陶瓷填料比例很高(60%以上),激光钻孔过程中穿透能力明显下降,造成激光盲孔底部树脂残留。内层开路、盲孔脱垫问题频发。

4.2.2 改善对策

针对此类高无机填料材料,普通FR4产品激光盲孔制作参数已不能满足其能量需求,必须优化参数,以保证盲孔底部树脂反应完全,以下为高导热材料优化参数对比。

表3 普通FR4与高导热材料激光钻孔参数对比表

4.2.3 改善效果

高导热材料激光钻孔加工能量需明显增强,图3是优化参数后激光盲孔制作效果。

图3 改善后激光钻盲孔观测图

4.3 机加工披锋、断刀问题改善

4.3.1 难点描述

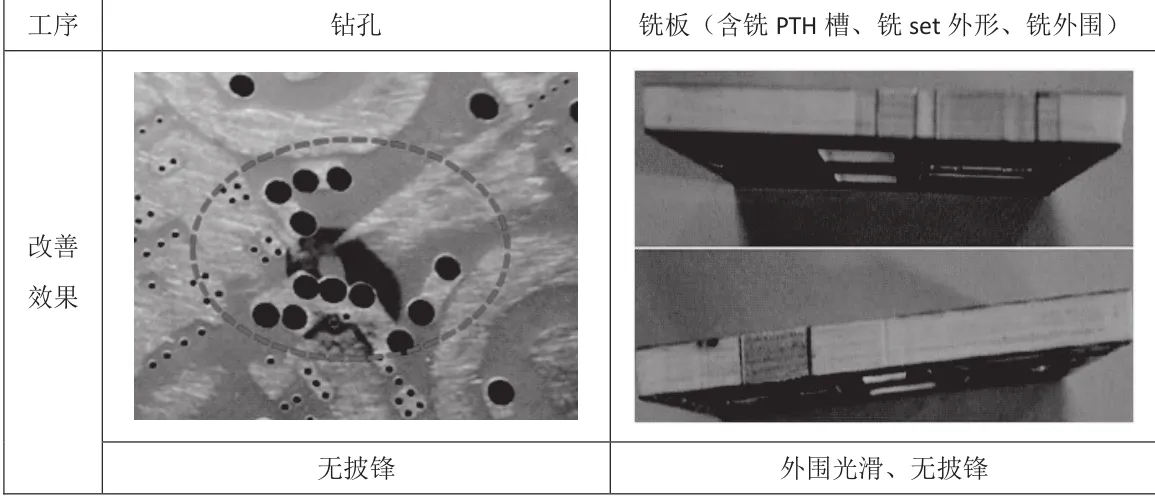

因材料本身陶瓷粉填料比例高,硬度大,且内层含10层以上的137.2 μm厚铜层,机加工(含钻孔、铣PTH槽、铣set外形、铣外围等)时对刀具的磨损很严重,控制不当会出现爆孔、披锋等异常。严重时铜皮会卷到刀具上并会出现断刀。

4.3.2 改善方案

机加工时选用金刚石涂层的刀具,适当调整刀具寿命如孔数、铣程序等。具体改善方法如下:

(1)盖板、垫板:使用酚醛材料;(2)孔限设置:尽量避免设置孔限高于100孔,以避免基体材料疲劳破坏导致断刀;(3)钻孔使用分步钻的方式,具体依实际板厚来决定分2步或3步;(4)过程中注意监控钻头品质,若出现涂层崩缺,则不能继续使用,因为此材料内部的陶瓷填料存在颗粒大小不一,分布不一致的情况(如图10),钻头钻至陶瓷颗粒聚集位置或异常大颗粒位置时,可能会导致钻头刃口崩缺。

4.3.3 改善效果

改善后效果如图4。

图4 机加工问题改善效果图

4.4 除钻污方法

4.4.1 难点描述

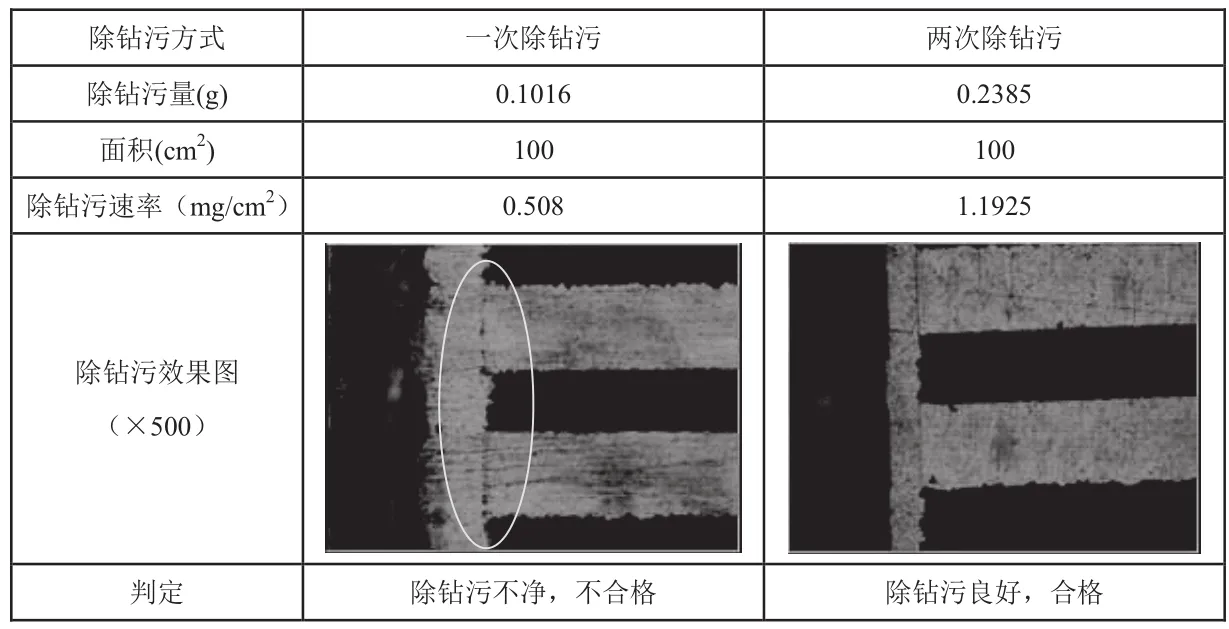

因高导热板材陶瓷填料比例高,质硬(硬度堪比固化的水泥),常规的等离子活化无法对处理,普通的高Tg参数化学除钻污一次(正常情况下控制除钻污速率在0.3 mg/cm2~ 0.6 mg/cm2)无法将钻污处理干净。

4.4.2 改善方案

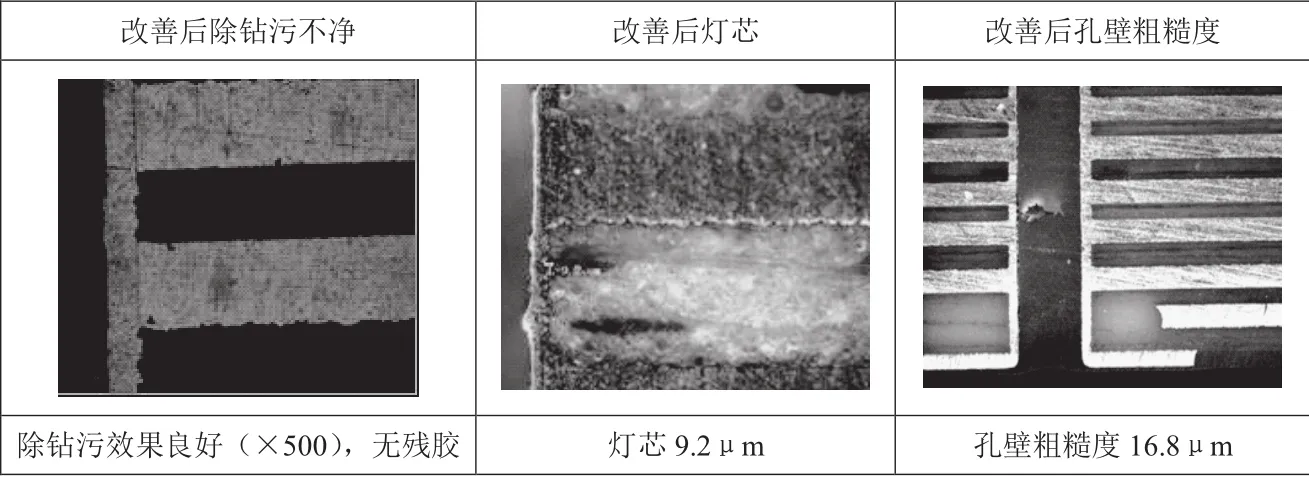

此材料特殊,经试验验证,确认其除钻污速率应在1 mg/cm2~ 1.2 mg/cm2之间,采用两次除钻污的方式,能够更有效的除掉含陶瓷料比例较高的高导热材料的钻污。具体除钻污速率受层压结构及板厚影响会有差异。改善方式和效果见表4,各项指标均符合IPC标准。

表4 改善除钻污方式及效果表

4.3.3 改善效果

改善效果见图6。

4.5 折断板问题改善

4.5.1 难点描述

图6 改善除钻污后效果图

因高导热板材陶瓷填料比例高,材料质硬且介厚较薄,不足以支撑137.2 μm基铜,故芯板加工时极易断板。并且在铣set外形后,尤其是沉铜、板电、蚀刻、阻焊工序会出现断板的情况。

4.5.2 改善方案

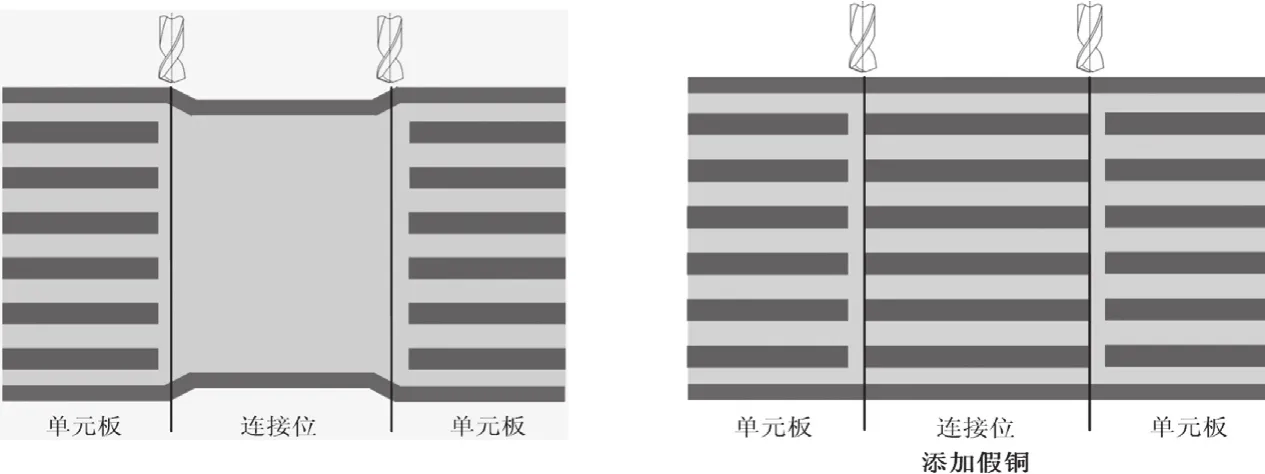

(1)设计时,基于线路设计将连接位加大,以保证铜皮可以支撑如此厚重的板。以下仅针对外层线路宽度设计示例,见图7。执行该改善措施后,该产品完成阻焊后未见断板。

图7 外层连接位宽度改善前后对比图

(2)给连接位内层增加假铜设计,以假铜来提高连接位的强度,尽量减少纯基材层的宽度,防止折断板。假铜设计如图8所示。

图8 连接位添加假铜设计示意图

5 测试结果

经对产品进行可靠性测试,各项指标合格,此款14层高导热材料HDI印制板达到IPC-6012C相关标准。见表5。

6 总结

通过以上的研究探索,可以将此类高导热的HDI板制作技术总结如下:

表5 各项测试结果表

(1)材料的选择:综合比较性能与价格,通过不同结构设计、试验,选择热导率高且耐热性高的材料。

(2)设计工艺流程时,可以按照“分→总”的形式进行,即,先设计不同层别的制作流程,最后将各分流程进行汇总。

(3)工艺难点改善总结:

①压合采用调整升温速率和降温速率,增大压力,使用新牛皮纸等缓冲垫相结合的方式制作,以保证填胶性能;

②高导热材料激光钻盲孔,相比FR-4材料需要适当增加脉宽、能量,增多发射次数,避免盲孔低残胶等问题;

③机加工过程中,钻孔使用金刚石涂层的钻头,同时将孔限调低,在钻孔过程中监控钻头的损耗情况;

④去钻污时应控制除钻污速率为1 mg/cm2~ 1.2 mg/cm2之间;

⑤设计阶段图形的连接位在空间允许的情况下,将铜宽度加至最大,采用内层添加假铜设计,以保证其足够的支撑力,防止折断板。

[1]祝大同. 高导热性树脂开发与应用的新进展(1)——对散热基板材料制造新技术的综述[J]. 印制电路信息,2012/10.

[2]祝大同. 高导热性树脂开发与应用的新进展(2)——对高导热性基板材料制造新技术的综述[J]. 印制电路信息, 2012/11.

[3]林金堵,梁志立,邬宁彪,龚永林,陈培良. 现代印制电路先进技术.[M]. 第三版. 上海∶CPCA,PCI,2013.

[4]陆彦辉,何为,周国云,陈苑明. 高频高速印制板材料导热性能的研究进展[J]. 印制电路信息, 2011/12.

[5]陆玉婷,王俊,卫雄,龙小明,游俊. 高层盲孔厚铜板制作探讨[J]. 印制电路信息. 2011/04.

[6]叶应才,何淼,黄海蛟. 厚铜板可靠性保证的控制方法研究[J]. 印制电路信息. 2011/Z1.

翟青霞,工学硕士,研发部主管,主要负责新产品开发/新客户导入工作。

Research and development of high thermal conductivity and heavy copper material HDI PCB technology

ZHAI Qing-xia ZHOU Wen-tao LI Jin-long Zhu Tuo

Power unit with excellent heat sink is the trend in future, so the PCB used in power unit should use high thermal and heavy copper laminate. As electrical power units continue to have much more powerful features within smaller size, electrical power PCB with High Density Interconnection is scheduled. To satisfy the higher heat sink and Higher Density, the PCB design including High Density Interconnection high thermal and heavy copper laminate is generated. This paper focuses on the research of the heavy copper material with high heat, puts forward proposals for such special material and combination design of product processing problems.

High Thermal laminate; Heat Dissipation; HDI; Back Drill

TN41

A

1009-0096(2015)03-0184-07