微波器件高频多层板制造工艺研究

2015-02-05杨维生南京电子技术研究所江苏南京21001

杨维生(南京电子技术研究所,江苏 南京 21001)

微波器件高频多层板制造工艺研究

Paper Code: S-001

杨维生

(南京电子技术研究所,江苏 南京 21001)

随着现代通讯技术的飞速发展,高频基板材料、以及高频基板材料印制板的制作工艺技术,成为现阶段业界同仁关注的焦点。本文就,高频多层印制板制造用原材料-泰康利公司高频介质材料TSM-DS3,进行了性能及特点介绍。在此基础上,对选用此类高频介质基板材料及半固化片FastRise-28,制造高频多层印制板的工艺技术,进行了较为详细的介绍。最后,还针对此次高频多层印制板制造过程中的关键工艺技术进行了较为详细的阐述,其中包括有TSM-DS3-50OHM高频电阻材料的平面电阻阻值控制技术、高频材料的多层化实现技术变形控制技术、多层板孔金属化互连实现的背钻深度控制技术、以及多层印制板局部外形侧壁金属化技术等。

微波器件;高频印制板;工艺技术

1 引言

通常,人们将工作在微波波段(频率为300~300000兆赫)的器件,称为微波器件。微波器件按其功能可分为微波振荡器(微波源)、功率放大器、混频器、检波器、微波天线、微波传输线等。

通过特殊的电路设计,可将这些器件组合成各种有特定功能的微波电路,例如,利用这些器件组装成发射机、接收机、天线系统、显示器等,由此被广泛应用于雷达、电子战系统和通信系统等电子装备。

纵观当今世界通讯业现状,电子设备的高频化是发展趋势,尤其随着无线网络、卫星通讯的日益发展,以及通信产品走向容量大速度快的无线传输之语音、视像和数据规范化,信息产品走向高速与高频化成为必然。

如此境况,高频基板材料的快速发展成为现实。无论是美国三大巨头的罗杰斯、雅龙(21014年传来被罗杰斯公司收购的消息)、泰康利公司,还是刚刚迈过三十年成长史的民族品牌——泰州“旺灵”绝缘材料,都不同程度谋取了相当的市场份额。

微波器件用高频基板材料的基本特性要求,大致有以下几个方面:

(1)介电常数:小而且很稳定,通常是越小越好;信号的传送速率与材料介电常数的平方根成反比,高介电常数容易造成信号传输的延迟。

(2)介质损耗:必须小,这主要影响到信号传送的品质,介质损耗越小,造成的信号损耗也越小。

(3)吸水率:高频介质材料的吸水性要低,吸水性高将会导致潮湿环境中,由于受潮而影响介电常数与介质损耗。

(4)剥离强度:随着高频多层印制板图形制作精度的日渐提升,高频基板材料铜箔附着力的要求随之提升;此外,介质材料的热膨胀系数,与铜箔的热膨胀系数尽量一致,因为不一致会在冷热变化中造成铜箔分离。

(5)尺寸稳定性:随着微波器件高频多层印制板加工需求的增多,尺寸稳定性至关重要。尤其是较大尺寸高频多层印制板的加工、埋置平面电阻高频多层印制板的加工、多次压合高频多层印制板的加工,高频介质基板材料的“二维尺寸稳定性”指标,将直接决定着加工的品质、甚至直接关乎加工的成败。

(6)其它耐热性、抗化学性、冲击强度等亦必须良好。

在所有的树脂体系中,聚四氟乙烯的介电常数(εr)和介质耗角正切(tanδ)最小,而且耐高低温性和耐老化性能好,最适合于作高频基板材料。

本文就运用于泰康利公司高频介质材料TSM-DS3频多层印制板的工艺技术,进行相关介绍。

2 高频介质基板材料介绍

2.1 泰康利公司TSM-DS3覆铜箔层压板

美国TACONIC公司是全球著名的高频介质基板材料提供商,以其专注于聚四氟乙烯树脂体系开发出的系列产品服务客户而闻名于世。

此次工艺研究选取的TSM-DS3板材,是一种陶瓷粉填充增强、非常低玻璃纤维填充的聚四氟乙烯(PTFE)覆铜箔层压板材料,它具有以下显著特点:

(1)非常好的介质损耗(Df=0.0011.10GHz);

(2)具有高热导0.65 W/m*K;

(3)低的玻璃纤维含量(约5%左右);

(4)相较环氧树脂介质体系,满足二维高度尺寸稳定性;

(5)满足高多层印制电路板的加工需求;

(6)可获得预期设计一致性要求的复杂印制电路板加工;

(7)介电常数(Dk)的温度温度性±0.35%(-30ı120℃);

(8)可兼容电阻铜箔。

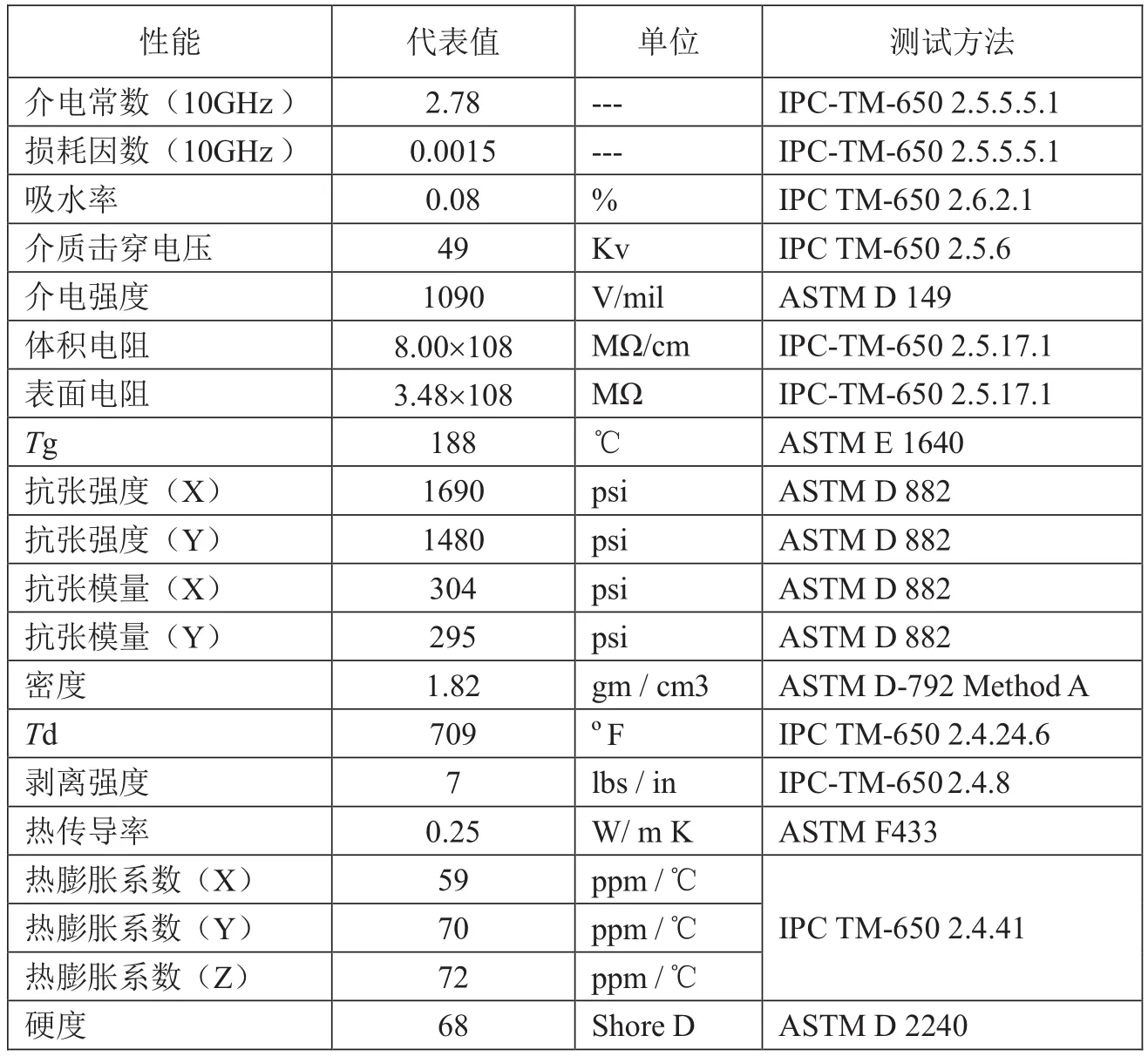

此种高频介质板材TSM-DS3的主要性能,参见表1。

2.2 泰康利公司的FR-28粘结片材料

TACONIC公司的fastRise-28半固化片,是专门为高速数字信号传输应用和毫米波频段射频多层印制板制造设计研制提供的。

与TACONIC公司其他微波介质基板材料相配,制造相应设计要求的多层微波介质基板,fastRise-28半固化片能够满足低介电损耗的带状线结构设计要求。该粘结片材料的热固性性能,使得其能满足设计要求的多次层压制造。

另外,由于该半固化片组成中,选用了较大量的陶瓷粉填充料,使得相应制品的尺寸稳定性很好。由于其选用的是高性能的热固性树脂,使其对铜箔和一些聚四氟乙烯材料显示出较好的粘结效果。

此种粘结片材料的主要性能,参见表1。

表1 粘结片FR-28性能一览

3 微波器件高频多层板制造工艺研究

针对于此次微波器件高频多层板的制作,在选择高频基板材料TSM-DS3的基础上,按照多层化制作层间结合力要求,配合选取了同一高频基板材料供应商提供的粘结片材料——fastRise-28半固化片,在多种高温层压设备上,成功实现了设计需要的多层印制板的加工制作。

在此次微波器件高频多层板的制作过程中,重点关注了下述诸多方面的制作工艺技术控制,简要总结如下:

(1)定位方式的优化和运用;

(2)TSM-DS3-50OHM高频电阻材料的平面电阻实现技术;

(3)TSM-DS3高频材料的多层化压制技术;

(4)内层线路引出端口保护技术;

(5)TSM-DS3高频材料的变形控制技术;

(6)对孔电镀技术;

(7)TSM-DS3高频材料多层板孔金属化互连的背钻深度控制技术;

(8)TSM-DS3高频材料多层印制板局部外形侧壁金属化技术。

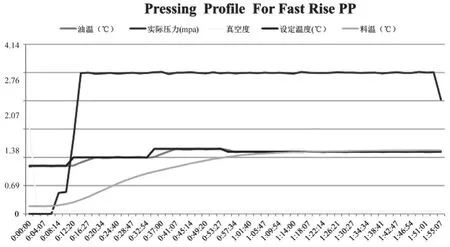

针对于此次微波器件高频多层板制作所选择的FR-28粘结片材料,层压制程控制要求如下:

① 选用真空层压制程;

② 控制升温速率(1.5~5.5)℃/min,直至215.5 ℃,其间,树脂流动窗口控制为(80~150)℃;

③ 维持层压压力0.5 Mpa(73 psi)直至压制板温度达到37 ℃,然后施加全压力3.45 Mpa(500 psi);

④ 保温保压60 min;

⑤ 在保压情况下,进行降温,维持降温速率<3 ℃/min

具体层压过程温度、压力、以及时间关系图,参见如下:

图1 FR-28层压参数控制要求

对于高层数的多层介质基板制造,维持一个较低的升温速率,会获得最佳的树脂流动和填充,对较低层数的多层板层压,则没有明显的特征显现。建议当热压机的温度降至75 ℃ ~ 95 ℃时,再打开压机,取出压制完成的多层介质基板,尽管产品使用说明推荐温度降至120 ℃后,即可打开压机。同样,针对于冷热压机的配合使用,同样建议当层压温度降至120 ℃后,方可将热压板转至冷压机继续实施保压降温处理。

4 问题讨论

4.1 TSM-DS3-50OHM高频电阻材料的平面电阻实现技术

在过往相关技术文献中,埋入无源元件板又称为平面无源元件板,这是因为埋入无源元件需以平面类型而埋入,故又称为平面电阻技术。采用薄膜电阻的平面电阻设计,综合考虑到性能、成本和工艺可实现性,通常会选用Ohmega公司提供的Ohmega-Ply膜电阻方案。Ohmega-Ply膜电阻是存在于电路板中介质和铜箔之间的一层Ni/P合金膜,厚度根据方阻不同有0.1 µm(50 Ω/o)、0.05µm(100 Ω/o)等几种。由于电阻膜很薄,其存在对电路阻抗的影响很小,可以忽略。最早,由GOGERS公司将Ohmega公司提供的Ohmega-Ply膜电阻运用到其高频覆铜箔层压板基材中,制造出RT/duroid6002平面电阻高频覆铜箔层压板基材。

下面给出的是平面电阻的制作工艺流程:

下料→一次覆膜→曝光、显影→检查→一次蚀刻(蚀刻铜)→ 二次蚀刻(蚀电阻层)→褪膜→清洗→二次覆膜→曝光、显影→检查→酸洗→三次蚀刻(蚀刻铜)→清洗检查→褪膜→测量电阻→清洗→目检→层压(埋电阻)

(1)平面电阻图形制作的制程建立;

(2)平面电阻阻值的补偿控制;

(3)平面电阻阻值板面分布均匀性评估;

(4)多层化加工对平面电阻阻值的影响程度。

对于此次微波器件高频多层板的制作,首次接触到泰康利公司的TSM-DS3-50OHM高频电阻材料,尽管有着多年雅龙公司CLTE-XT-50OHM高频电阻材料制作多层印制板经验,但是由于各家公司材料特性差异,必须开展相对应的“平面电阻阻值的补偿控制”、“平面电阻阻值板面分布均匀性评估”、以及“多层化加工对平面电阻阻值的影响程度”研究。

4.1.1 TSM-DS3-50OHM高频电阻材料平面电阻阻值补偿研究

设计制作相关模版图形,开展电阻阻值补偿测试工作。

表2 电阻图形阻值设计一览(单位:Ω)

针对上述电阻图形,通过平面电阻制作标准程序,进行相关测试板的平面电阻图形制作,并进行对应位置电阻阻值的度量,详见下表3。

表3 对应位置电阻图形阻值实际测量值(单位:Ω)

根据多次电阻图形对应位置电阻值的测试,推断出对应材料类型的平面电阻制作时,电阻图形的补偿修正值,最终反映在模版图形设计中。

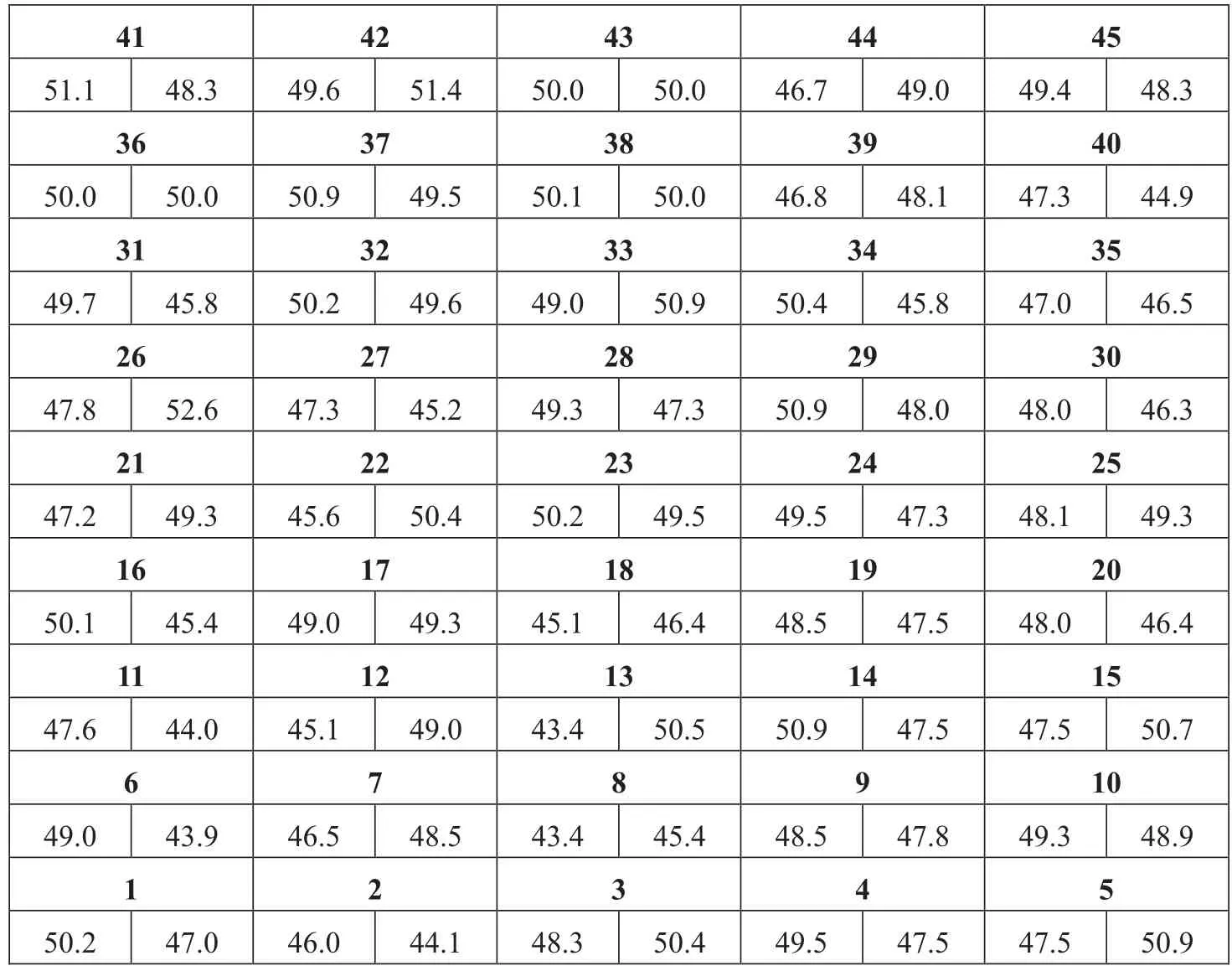

4.1.2 TSM-DS3-50OHM高频电阻材料平面电阻板面分布均匀性评估

在确定相关高频平面电阻介质基板材料的电阻补偿值后,通过开展正式生产板的加工,测试附连板图形电阻阻值,开展TSM-DS3-50OHM高频电阻材料的平面电阻板面分布均匀性评估,为电阻图形制程控制提供依据。

下表4和表5,给出了两件微波多层印制板制作中,埋置平面电阻图形加工完成件的附连板测试电阻测量值。

表4 附连板位置电阻图形阻值测量(加工板A)(单位:Ω)

表5 附连板位置电阻图形阻值测量(加工板B)(单位:Ω)

4.1.3 多层化加工对TSM-DS3-50OHM高频电阻材料埋置平面电阻阻值的影响程度

众所周知,无论何种高频介质基板材料,其对应的埋置平面电阻覆铜箔基板,在电阻图形制作完成基础上,实施多层化层压加工,均会对平面电阻阻值产生一定的影响。一定情况下,层压可能会导致对应的埋置平面电阻阻值整体升高一些;也有可能出现埋置平面电阻整体降低一些的情形发生。同样是上述提及的加工板A和加工板B,当多层化完成并最终实施结束整个加工制程后,通过设计要求加工出之引出端图形(50OHM电阻值的并联设计)进行电阻值测试,其数据值详见下表6。按照此次微波器件高频多层板设计要求,埋置电阻误差范围为±5%,对应的成品板埋置电阻阻值范围为:23.75~26.25Ω。鉴于上述表6中电阻阻值显示,此次加工板A和加工板B,层压前后电阻阻值的变化态势(层压后电阻阻值降低了约10%左右)。对应采取的对策为:电阻图形制作过程中,将原来控制电阻阻值提高10%左右,期望层压后电阻阻值回落到设计要求的范围内。遵照上述修正执行,在随后的同图号微波器件高频多层板加工中,成功实现了预期的埋置平面电阻阻值控制要求,合格率达到90%以上。

表6 加工板A和加工板B各拼板实测电阻值(单位:Ω)

4.2 TSM-DS3高频材料的多层化实现技术

作为聚四氟乙烯高频微波多层印制基板制造的层压方式,从材料学的角度出发,前后出现过三种粘结方式。

首先,基于材料粘结理论,高频介质聚四氟乙烯之本体粘结,是一个相当不错的选择,并曾经在微波器件高频多层板的加工中,立下过“汗马功劳”。随着现代通讯设计要求的提升,此种粘结方式中层压温度较高的条件制约,不幸渐渐“淡出”人们的视野。其次,获得牢固粘结力之“相似相容”原则,含有聚四氟乙烯相似树脂体系的热塑性粘结剂,成为人们追逐的目标。例如氯氟共聚物树脂(有时,统称为氟树脂薄膜)粘结片体系,发挥着其独特的功效;另一方面,其层压温度也有所降低,应用市场相对较大,粘结效果相对较佳。对于低熔点氟树脂薄膜,可以选用普通的层压机进行层压制造。因为层压温度不算高,具有较好的尺寸稳定性;但是,粘结片200℃以上会熔解,缺乏耐热性。对于高熔点氟树脂薄膜,由于具有和芯板氟树脂更为接近的性质,粘结的可靠性较高。但因为层压所采用的温度相对较高,聚四氟乙烯高频微波多层印制基板的尺寸稳定性相对较难控制。最后,还有一种热固性树脂粘结方式。热固性树脂类粘结片,根据材料结构的差异,有多种应用选择。其中,有类似FR-4多层板工艺条件进行层压制作的粘结片材料;有改性类热固性树脂粘结片,对应的多层化压合温度较高。此次微波器件高频多层板的多层化制作,所实施的实际压合条件如下:

(1)温升速率:(1.5~5)℃/min;(2)压力:2.45 Mpa(25 kg/cm2);(3)层压温度:215 ℃;(4)保温保压时间:90 min;(5)降温速率:±3 ℃/min。

4.3 TSM-DS3高频材料的变形控制技术

鉴于微波器件高频多层板制造所选用的高频介质基板材料,属于聚四氟乙烯树脂体系,其热塑性树脂体系的特性,决定了其二维尺寸稳定性往往不能满足特定情况下,较高图形引出端口位置精度的加工要求。为此,针对此次TSM-DS3高频材料微波器件高频多层板的加工,考虑到上述材料的变形因素,决定采取如下措施:

4.3.1 多层板定位方式的选择

由于众所周知的理由,当微波器件高频多层板的加工尺寸,能够选取到相应的Multiline定位模具系统时,原则上建议优先使用四槽定位系统。

前期经验,加上此次微波器件高频多层板的加工再次证明,当出现不可避免的高频材料变形时,多层化加工的四槽定位模具体系,不失为一个行之有效的“灵丹妙药”,有时尽管无法处处“药到病除”,但减缓降低症状发生,还是有效的。另外,还要提出的是,当运用高频平面电阻铜箔介质基板,开展平面电阻图形加工时,四槽定位系统的运用,有时不仅能降低材料变形带来的质量问题,同时,对于电阻图形的二次图形转移位置重合精度实现,效率提升明显。

4.3.2 铆钉定位方式的运用

对于较大尺寸高频多层板的加工,由于超出了Multiline定位模具系统的能力范围;或者,出于材料利用率的考量,也可以选用铆钉定位的方式进行。

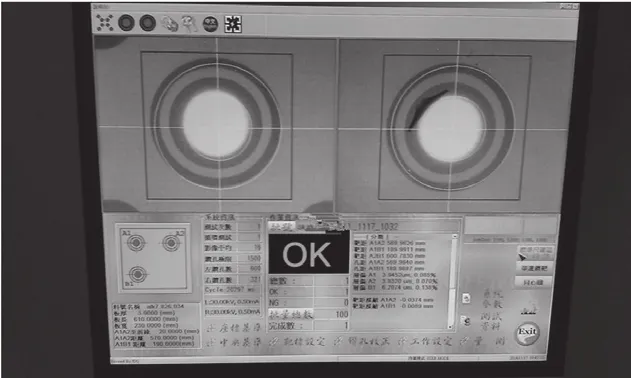

在此次多图号微波器件高频多层板的制造工艺研究中,上述两种方式均有采用。对于铆钉定位方式,于层压制程结束后,需借助于X-ray钻靶机,进行后续数控加工制程所需定位孔的钻制。如下图3所示。

图3 高频多层板X-ray钻靶示意

有道是“天道酬勤”、“无心插柳柳成行”,在选购X-ray钻靶机时,主要是出于高频混合介质高多层综合背板的成功制造。由于不可避免的不同介质树脂的变形差异,层间最佳定位孔位置的获取,必须依赖于X-ray钻靶机。没曾想,在随后的微波器件高频多层板的制造过程中,发挥了其度量材料变形的精准和快捷性。

通过此次微波器件高频多层板的制造,充分显示出泰康利公司的新款高频介质基板材料——TSM-DS3(包括TSM-DS3-50OHM),相较于其他早现于世的聚四氟乙烯介质体系,具有更佳的二维尺寸稳定性。参见下表。

4.3.3 多层板的数控钻孔文件修正

如上所述,对于材料变形,可以借助于X-ray钻靶机,获取材料在多层化等工序后的变形量。如此,可针对原始基准钻孔文件,进行不同变形量高频多层板的钻孔文件修正,最大程度赢取良品率。

4.4 TSM-DS3高频材料多层板孔金属化互连实现的背钻深度控制技术

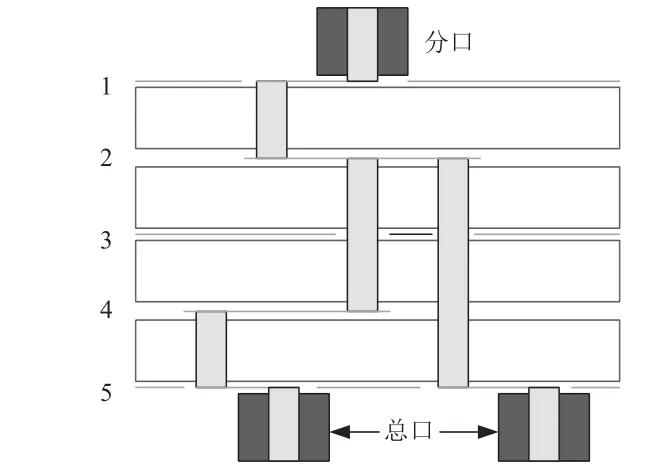

微波器件高频多层板的成功制造,层间不同设计需求的金属化孔互连,是关键技术之一,其中,垂直互连是微波器件多层电路中实现不同层电路之间连接的主要方式。由图4可见垂直互连主要由金属化盲孔和埋孔实现,同时,为了成功获得信号传输,金属化孔的电路优化设计非常重要,有时,不可避免会出现图4所示的背靠背互连。

图4 某网络设计结构图示意

背靠背互连盲孔制造的要求,必须通过设计层次的层压制作、金属化孔制作、背钻制作才能实现。具体为:

(1)层压制作;

(2)通孔金属化孔制作;

(3)背钻(控深)制作。

其中,最为关键是,背钻的深度控制技术运用了。

鉴于此次背钻深度控制精度为:<0.1 mm,首先,要选择满足该种钻孔Z向深度控制精度能力要求的三维线性数控钻床,瑞士产POSALUX钻机不失为选择之一。

另外,由于较大尺寸高频基板材料的厚度均匀性制约、加之多层化之后的厚度影响、以及多次孔金属化制作所带来的铜层厚度分布差,给背钻的高精度深度控制带来了不小的难度。

为此,通过采用“控深钻孔位置布设附连板孔、附连板孔优先钻孔、制作金相切片、度量背钻实际深度”的方式,成功获得了符合要求的背钻孔。具体背钻深度控制效果,参见下图5。

图5 背钻深度控制实物板示意

经检测度量,最终背钻实际深度控制为:0.058 mm、0.065 mm……符合设计控深< 0.1 mm的要求。

4.5 TSM-DS3高频材料多层印制板局部外形侧壁金属化技术

多层印制板的局部外形侧壁金属化技术,许多年前曾经有所尝试,那时也是针对某型号平面电阻高频多层板的加工。

此次,运用泰康利公司的TSM-DS3新款高频介质基板材料,再次按照设计需要,开展了多层印制板局部外形侧壁金属化制造。

选择方式一:采用“内层相关图形制作(包括平面电阻图形制作)、多层化压合、定位孔加工、数控钻孔、数控铣局部外形、孔金属化、全板电镀、干膜图形转移、酸性蚀刻”的方法,成功实现了侧壁金属化制造。

选择方式二:采用“内层相关图形制作(包括平面电阻图形制作)、多层化压合、定位孔加工、数控钻孔、数控铣局部外形、孔金属化、干膜图形转移、图形电镀、碱性蚀刻”的方法,顺利获得了侧壁金属化加工。

5 结语

本文围绕加工中高频多层印制板,针对首次选用的泰康利公司荣誉产品——高频介质材料TSM-DS3,以及TSM-DS3-50OHM,开展了多款高频多层印制板的制造工艺研究。

为了获取高可靠性的多层化层间结合力,我们专门选择了泰康利公司的半固化片材料——FastRise-28,通过层压过程工程化参数优化、内层图形表面处理方式选择、以及高频介质表面的活化处理,最终成功实现了设计需求的高频多层印制板。

本次工艺研究,开展了多项关键技术尝试,具体解决了TSM-DS3-50OHM高频电阻材料的平面电阻阻值控制、TSM-DS3高频材料的多层化加工、TSM-DS3高频材料的变形控制、TSM-DS3高频材料多层板孔金属化互连实现的背钻深度控制、以及TSM-DS3高频材料多层印制板局部外形侧壁金属化等。

此外,由于埋置平面电阻等高多层高频印制板设计要求的日益增多,加之互连多样化制作的需求递增,相关制造工艺技术的成功实现面临巨大挑战。其中,对于高频介质基板材料的变形控制,成为当前及未来必须认真面对的重要任务。

杨维生,高级工程师,主要从事印制板制造工艺技术及品质控制工作,公开发表学术论文百余篇。

Study on the processing technology of the high frequency multilayer PCB for the microwave devices

YANG Wei-sheng

With the rapid development of modern communication technology, the high frequency substrate material, and the technology of the high frequency substrate material PCB, have become the focus of the colleagues of the present stage. In this paper, the performance and characteristics of the raw materials of the high frequency dielectric material TSM-DS3 of the TACONIC company are introduced, which are manufactured for the highfrequency multilayer PCB applied to a certain type of radar in microwave devices. Besides, the advantage of process technology of the manufacturing of the high frequency multilayer printed circuit board applied to a certain type of radar in microwave devices using the FastRise-28 prepreg and the high frequency dielectric material TSMDS3 was introduced in detail. Finally, the key technology of the high frequency multilayer printed circuit board manufactured was expatiated particularly, including the technology of process control of the planar resistor of the TSM DS3-50OHM, the manufacturing technology of the multilayer printed circuit board with the high frequency substrate material TSM-DS3, the deformation control technology of manufacturing by the high-frequency material TSM-DS3, the back drill depth control technology of PTH manufacturing by the high-frequency material TSMDS3, and the local shape side metallization technology manufacturing by the high-frequency material TSM-DS3.

Microwave Devices; High Frequency Printed Circuit Board; Process

TN41

A

1009-0096(2015)03-0174-10