非机理性板翘影响因素分析与改善

2015-02-05张来平广州兴森快捷电路科技有限公司广东广州510663深圳市兴森快捷电路科技股份有限公司广东深圳518028

刘 攀 张来平(广州兴森快捷电路科技有限公司,广东 广州 510663)(深圳市兴森快捷电路科技股份有限公司,广东 深圳 518028)

非机理性板翘影响因素分析与改善

Paper Code: S-116

刘 攀 张来平

(广州兴森快捷电路科技有限公司,广东 广州 510663)

(深圳市兴森快捷电路科技股份有限公司,广东 深圳 518028)

PCB板件翘曲问题是业内的关键疑难问题之一,板件翘曲严重会影响到焊接过程中元器件的焊接,易造成重大品质隐患。IPC标准明确指出板翘的接受标准≤0.75%,甚至更高要求≤0.5%,这给PCB生产厂家带来很多困扰。板翘从原理上可分为机理性和非机理性翘曲,机理性翘曲主要涉及叠层结构、图形分布等设计原因的影响,其难以得到有效的改善,而非机理性翘曲主要受制作过程的影响。本文主要从我司实际案例出发,分析板件非机理性翘曲在制程中的主要影响因素,并提出针对性的改善措施,供业内技术人员参考。

翘曲;非机理性;影响因素

1 背景

PCB板件翘曲问题是业内的关键疑难问题之一,板件翘曲严重会影响到焊接过程中元器件的焊接,易造成重大品质隐患。板翘从原理上可分为机理性和非机理性翘曲,机理性翘曲主要涉及叠成结构、图形分布等设计原因的影响,其难以得到有效的改善,而非机理性翘曲主要受制作过程的影响。

IPC等标准明确指出板翘的接受标准≤0.75%,甚至更高要求≤0.5%,这给PCB生产厂家带来很多困扰。我司一分厂一直出现大量板件翘曲,严重影响产品一次合格率,部分成品板因翘曲缺陷报废补投导致交货拖期,并且翘曲不良板返工后流入到客户端的PCB产品,更是遭到客户频频抱怨甚至投诉。而且还有客户投诉PCB板出厂无翘曲,存放1~2个月后,出现板翘缺陷。该厂翘曲难题亟待解决。本文就主要从我司这一实际案例出发,分析板件翘曲在制程中的主要影响因素,并提出针对性的改善措施。

2 缺陷分析与改善

2.1 翘曲缺陷模式分析

图1 翘曲超标板原因分析

FQC共检出70个型号翘曲超标,统计分析翘曲超标原因如图1(a)所示。从图中可以看到8款板属于有翘曲机理,如单面板、混压板、铝基板、3+1不对称结构等,占比11%;其余89%为非机理翘曲,其中还包括20款双面板,占32.3%,非翘曲机理翘曲板的翘曲度主要集中在0.8~1.2%之间,如图1(b)所示。双面板没有层压,而且部分板外层图形分布均匀,依然出现翘曲超标现象。由以上分析可知,当前该分厂板件出现翘曲的主要是工序生产管控出现异常导致,改善板件翘曲缺陷应主要从生产管控方面着手解决。

2.2 翘曲产生原因分析及改善

通过对当前该分厂板件翘曲缺陷模式分析以及在线板跟进情况,初步分析造成当前该分厂板件翘曲的主要影响因素如下鱼骨图2所示。

图2 翘曲缺陷分析鱼骨图

2.2.1 工程文件设计

(1)大无铜区测试条不对称。部分特殊PCB产品板边有很多测试条,很多≥5 cm2coupon附连扳内层部分层均为无铜区,而且CAM制作文件时,对coupon放置随意。因coupon无铜区涨缩和CTE都不同于其他位置,而且放置不对称,导致板边易出现翘曲。针对这一现象,主要对内层可以铺铜的部分大无铜区coupon做内层铺铜处理,并将大无铜区coupon对称放置拼板板边中间。

(2)板边未铺满阻流点。该分厂板样板多,绝大部分样板拼板利用率不高,板边宽度通常约有2 inch,为节约电镀成本,往往板边都只铺3或4排阻流点,阻流点以外都是大无铜区,部分板边无铜区宽度高达3 inch。外层蚀刻后,板边都是基材区,基材区与其他区域涨缩和CTE不相同,同样出现翘曲高风险,而且后续热加工工序影响尤为严重,如阻焊烤板、热风整平等工序。因此降低板翘风险,需板边加满阻流点。

(3)拼板尺寸过大。统计该分厂3种主要拼板尺寸类型406 mm×457 mm、406 mm×433 mm、457 mm×610 mm订单比例以及翘曲超标订单占缺陷比例对比,看出拼板尺寸越大,出现翘曲超标比例越大。这与实际理论分析是相符的,部分大尺寸板因刚性不足等原因在实际生产管控中大大增加翘曲超标风险,因此对翘曲严格的板(如翘曲度≤0.5%)等要减小拼板尺寸,拼板尺寸≤533 mm,并且长边-短边≤152.4 mm。

2.2.2 层压工序

(1)压合程序。有研究表明冷压降温速率越小,越有利于翘曲控制。减小冷压降温速率还可以延长应力松弛时间,使层间应力得到更充分地释放,因此降温速率一般控制在1.5 ℃/min左右。理论分析卸板温度越低越有利于控制翘曲,调研行业内卸板温度一般控制在75 ℃左右。因此,降低卸板温度和降温速率是层压工序改善板翘的措施之一,但是考虑到压机产能问题,建议只针对翘曲要求严格(≤0.5%)卸板温度降至大约70 ℃ ~ 75 ℃。

(2)混压。该分厂样板较多,尺寸类型也比较多,出于压机产能和利用率考虑,工序对于尺寸相差不大(一般长或短边相差不大50.8 mm)的不同型号板在同一底盘混压。混压中尺寸略大的板会出现局部失压,失压部分应力不同于其他位置,也会出现翘曲风险。故对翘曲要求严格的板,如翘曲度≤0.5%,尺寸不相同的板不能在同一个底盘中压合生产。

2.2.3 电镀工序

(1)飞巴夹点和挂板方式的影响。飞巴夹点不在同一直线上,电镀生产上板时板件就已经发生形变,另外当前电镀工序员工上板时板与板会重叠0.5 cm ~ 1 cm,板件也出现不同程度形变。这种由于设备问题和员工操作不当造成的大尺寸、小板厚容易出现扭曲变形,电镀铜结晶还会将扭曲锁住,外层蚀刻后,部分应力随着表铜蚀刻被释放,部分应力残留下来,就造成板件翘曲缺陷,这是影响翘曲的主要因素之一。因此,必须要将飞巴夹点校正调整到同一条直线上,而且改变之前错误的上板方式,不能重叠上板。

(2)导槽浮架的影响。电镀导槽浮架是用来在电镀过程消除或减小边缘效应,起到提高电镀均匀性作用,但实际生产过程中,生产板先接触导槽浮架,然后导槽浮架依靠生产板的支撑力沉入电镀缸。这一过程中,由于长期使用的导槽浮架卡槽会有不同程度磨损,会出现生产板卡在磨损卡槽位置,导致生产板件出现形变,另外板件在电镀生产受导槽浮架挤压,也会出现形变。

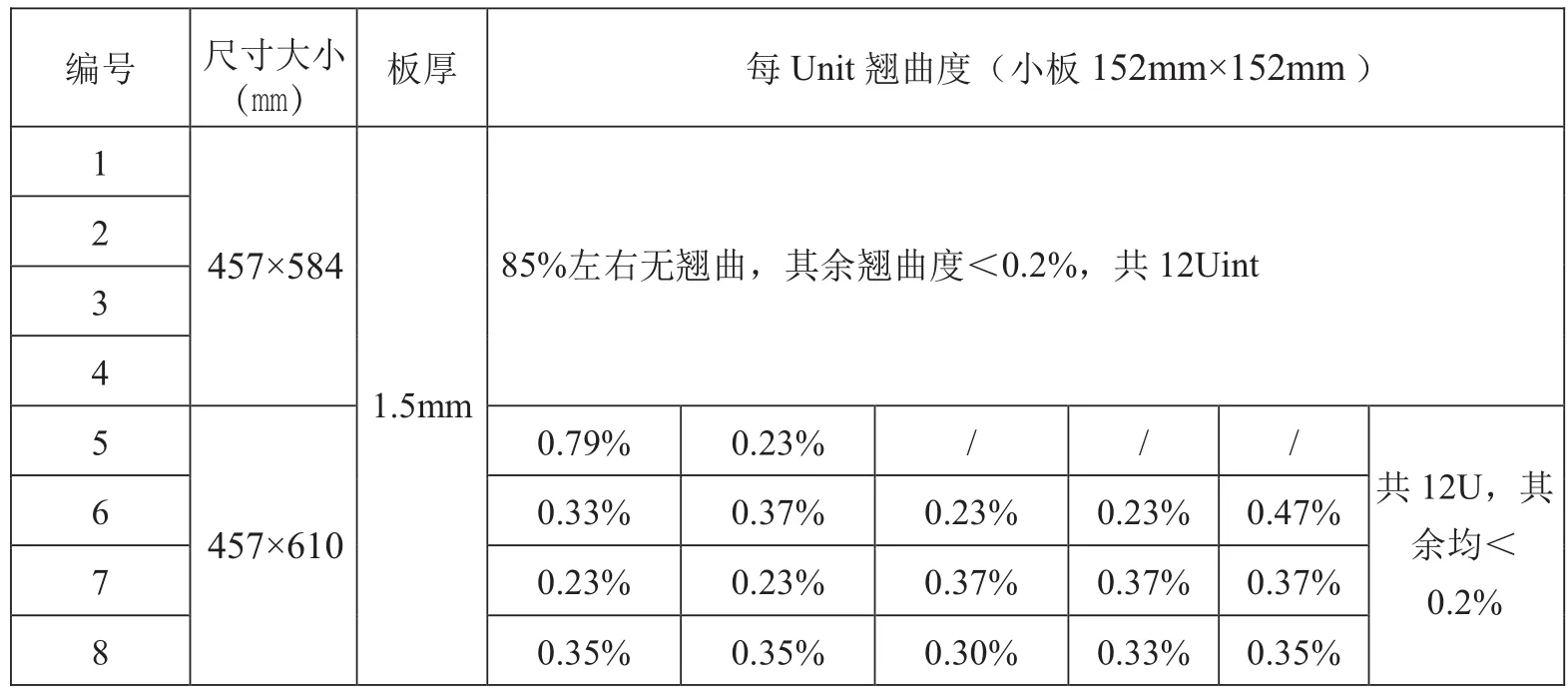

如图3设计试验验证电镀导槽浮架对生产板翘曲形变的影响。同一飞巴上挂满8P双面板(板厚1.4 mm),飞巴两端各挂2块457 mm×610 mm板,中间挂4块457 mm×584 mm板,电镀铜厚约30μm。生产过程中只有457 mm×610 mm板受导槽浮架挤压。电镀完成后将测试板平均铣成12Uint(每Uint约152 mm×152 mm),测量每Uint翘曲度来表征测试结果如下表。

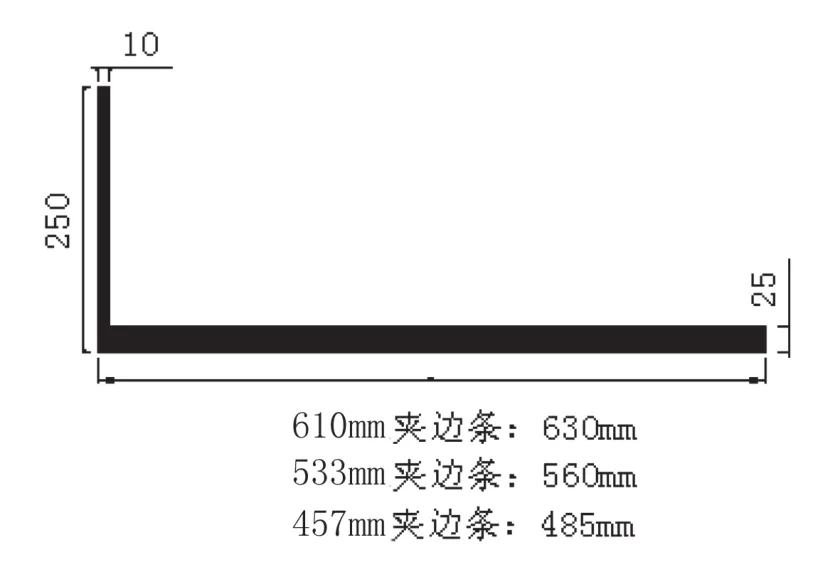

从测试结果来看,457 mm×610 mm大尺寸板出现不同程度翘曲,严重的板翘曲高达0.79%,而457 mm× 584 mm板基本未出现翘曲。这说明电镀导槽浮架对板挤压会使板发生形变,试验数据足以验证导槽浮架对板件翘曲的影响。为避免电镀过程导槽浮架对板挤压,可以采用比生产尺寸长约1 cm ~ 2 cm的硬质夹边条,如图3,以支撑底部导槽浮架,减少电镀过程形变产生的翘曲。

编号 尺寸大小(mm)板厚 每Unit翘曲度(小板152mm×152mm) 1 2 457×584 85%左右无翘曲,其余翘曲度<0.2%,共12Uint 3 4 1.5mm 5 0.79% 0.23% / / / 6 0.33% 0.37% 0.23% 0.23% 0.47% 7 0.23% 0.23% 0.37% 0.37% 0.37% 457×610 共12U,其余均<0.2% 8 0.35% 0.35% 0.30% 0.33% 0.35%

图3 电镀硬质夹边条,单位:mm

2.2.4 阻焊工序

阻焊工序涉及热加工过程,是影响板件翘曲的重要工序之一,插架烘板方式不当是翘曲影响最大的因素。当前阻焊工序使用的猪笼架腰较短,生产板近一半露在猪笼架以外,板远离猪笼架的一端不受限,任其在其他外力作用下发生形变。而烘板温度高达150 ℃,而且时间长,发生形变的板在阻焊膜固化后形成翘曲。而且由于阻焊膜固化包覆形变处,导致阻焊工序翘曲难以整平。另外,工序部分严重损坏的猪笼架还在继续使用,也存在不同尺寸生产板同时使用一个猪笼架等现象,都给翘曲带来很大风险。针对猪笼架的不适当使用,统一制作使用高腰猪笼架,对生产板三面包夹烘板,限制板的自由度,减少板在阻焊工序生产的翘曲。

2.2.5 热风整平工序

热风整平锡液温度高达288 ℃,热风整平也是影响板件翘曲的重要工序之一。热风整平过程是将生产板挂在卡槽导轨上,外力推动卡槽将生产板垂直浸入锡缸3 s左右,然后在风刀作用下控制锡厚。生产板热风整平完成后,经过气浮床使板冷却,再过热风整平后处理清洗线。热风整平过程影响翘曲形变主要有:(1)卡槽与板不完全垂直,使板受到挤压发生形变,形变板在高温锡缸受热,热应力难以释放,最终导致翘曲缺陷;(2)热风整平过气浮床前,生产板温度一般高达170 ℃左右,板在高温下刚性也不强,在气浮床上板中和板边受力不同,板形状降落伞一样。高温板发生形变冷却后,板内热应力也难以释放出,也会出现翘曲缺陷。

通过实验验证卡槽导轨和气浮床两个因素对当前该分成厂翘曲影响贡献,试验结果表明:热风整平后直接过气浮床是热风整平工序导致翘曲缺陷的主要影响因素,而并非卡槽导轨。而且板越大越薄,翘曲呈变大趋势,尺寸457 mm×610 mm板厚1.0 mm翘曲度高达0.79%,这也与理论相符。根据实验结论,热风整平后,采用热风整平悬挂装置悬挂板冷却至85 ℃以下后,再过后处理清洗线,生产板基本无翘曲,能很好地改善气浮床对板翘的影响。

2.2.6 包装工序

(1)包装铝垫板。作为PCB生产制作最后的流程工序包装,若因包装不当,其对成品板平整度也会造成一定影响。包装是在铝板上操作,当前包装工序铝板因长期磨损出现损坏,还出现翘曲。在翘曲的铝板上包装操作,显然存在一定翘曲风险。成品板因包装不当造成翘曲报废,这样得不偿失,因此包装操作台面也是至关重要的。当铝垫板出现损坏、翘曲等影响板件形变的缺陷,需立即更换铝垫板。

(2)包装方式/存放方式。目前PCB包装采用两面不对称材料(底面气冲膜+顶面PE膜),PE膜受热膨胀后包装,包装完成后,PE膜冷却收缩,造成PCB板受力呈弧形。对于<1 mm板厚需用钻孔木垫板作支撑包装,而钻过孔木垫板本身刚性就不强,甚至有形变,导致包装的板也会随之发生形变翘曲。另外避免出货PCB受潮,包装时会放干燥剂包,客户会将一包包PCB板重叠起来储存。部分干燥剂包会高出板面,造成压在干燥剂包的PCB板受堆压后变形造成翘曲缺陷,这也是为什么出货PCB无翘曲,客户端存放一段时间后会出现翘曲的主要原因之一。

综上,改变现有包装方式是改善出货板发生板翘的必经之路。对翘曲高要求的PCB包装取消干燥剂包的使用,考虑产品吸潮问题,包装采用现有包装+真空袋包装方式。对于需放垫木板的包装,木板需采用生产未使用过、全新的木垫板,并将木垫板放置于顶部。

2.2.7 其它

(1) 印序列号后烘板方式。部分客户订单需要对出货板打印序列号,当前该分厂对印序列号的板,只露出字符序列号,重叠板烘板。对部分薄板或刚性不足的成品板而言,采用重叠板烘板方式,极易导致其在高温环境下受板重力影响发生形变。避免成品板烘烤时发生翘曲,工序不能采取露出字符序列号重叠板烘烤方式,要将每块板单独放在网架上烘烤,禁止出现叠板现象。

(2) 烘板整平设备及其规范使用。研究表明烘板整平是翘曲改善的有效辅助措施,其原理是:翘曲板在高温下回到或接近固化阶段的反向翘曲状态,然后取出放在大理石台面上快速冷却;由于板子恢复形变是一个驰豫过程,当冷却时间小于驰豫时间时,分子链段运动在形变完全恢复前停止,使板子“冻结”在较为平整的状态。但也要注意叠板数量、不同型号板不能同时在同一层压板整平等要求。

3 改善效果

从2014年6月份下旬开始陆续实施改善措施以来,该分厂板件翘曲一次不良率和报废率均呈下降趋势。翘曲缺陷一次不良率改善约55%,翘曲缺陷报废率改善70%。从后续改善措施巩固落实执行情况下,该分厂板件翘曲缺陷有更大的改善效果。

4 小结

本文通过对我司分厂板件翘曲缺陷问题的调研分析,确定主要为非机理性翘曲,是生产管控不当所导致。从制程上对板件翘曲缺陷做了详细的原因分析,并分别从工程设计优化、层压、电镀、阻焊、热风整平、包装等工序做了针对性改善,改善效果良好。以上对非机理翘曲缺陷的分析供业内参考。

[1]杨维生. 再论多层电路板之翘曲问题[J]. 印制电路资讯. 2004,2.

[2]毛付立红. PCB翘曲度控制[J]. 印制电路信息, 2003,10.

刘攀,技术中心 产品研发经理。

Analysis for the influence factors on non-mechanism warpage of PCB

LIU Pan ZHANG Lai-ping

The PCB board warpage is one of the key difficult problems in the industry. The warpage board seriously affect the welding process of welding components. And it could easily lead to significant quality problems. The IPC standard points out clearly that the warpage acceptance standard is less than or equal to 0.75%, or even higher demand is less than or equal to 0.5%. So it brings a lot of trouble to PCB manufacturers. Based on the principle of rationality, the board warpage can be divided into the machine and non-mechanism warping machine. The machine rational structure is mainly related to the impact folded, graphic design, such as the distribution of reasons. It is difficult to be effectively improved, and the non rational warping machine is mainly affected by the manufacturing process. This article mainly from our actual case starting, made analysis on the main factors influencing the panel of non rational warping machine in the manufacturing process. Moreover, we proposed targeted improvement measures, for industry technical personnel to refer to.

Warpage; Non-Mechanism; Influence Factors

TN41

A

1009-0096(2015)03-0087-05