印制电路板微孔机械钻削研究

2015-02-05王成勇郑李娟廖冰淼汤宏群杨礼鹏广东工业大学广东广州51006

王成勇 郑李娟 黄 欣 李 珊 廖冰淼 汤宏群 王 冰 杨礼鹏(广东工业大学,广东 广州 51006)

印制电路板微孔机械钻削研究

Paper Code: S-056

王成勇 郑李娟 黄 欣 李 珊 廖冰淼 汤宏群 王 冰 杨礼鹏

(广东工业大学,广东 广州 51006)

文章介绍广东工业大学印制电路板精密加工实验室对机械钻削PCB微孔的研究工作进展。研究了PCB机械加工的加工过程、钻削力、钻削温度和钻削质量;分析了钻头磨损与断针的主要特征及原因,分析了钻削机床的动态性能, 提出了印制电路板高速数控钻床的设计原则,设计制造出了具有钻削力测定、快速更换主轴等功能、主轴最高转速为 250 min的印制电路板超高速超微细钻床。

印制电路板;微孔;机械钻削

印制电路板朝着高精度、高密度和高可靠性的方向发展,使得电路板上加工的孔径越来越小,孔的数目越来越多,孔间距离越来越密。因此,保证高品质的微孔质量对电子行业的发展至关重要[1][2]。

PCB板上钻孔最常用的方法有数控机械钻孔和激光钻孔,现阶段对于钻孔直径大于0.1 mm的孔,大部分使用机械式数控钻床加工,直径小于0.1 mm的微孔和盲孔多采取激光钻孔方法。PCB板高集成化、薄型化、小型化也极大促进了直径为0.05 mm ~ 0.1 mm的微钻需求。如何设计和选择适应于印制电路板材料微孔机械加工的钻机、钻头、辅材与加工工艺,保证钻孔的质量与效率,提高钻头寿命防止断针等,依然是PCB钻削机械加工中的关键问题。本文介绍了广东工业大学PCB精密加工实验室近年来在PCB机械钻削的主要研究成果。

1 PCB微孔钻削研究

1.1 钻孔过程

通过高速摄影观察钻削过程和钻屑排屑情况,用扫描电镜观察钻削形态,以及用 Deform 和 AdvantEdge FEM等软件对钻削过程进行大量仿真[3][4],发现FR-4板中25 μm和 18 μm厚的超薄铜箔层的钻削过程不是简单的冲孔,而是常规的金属切削过程,形成锥螺旋状切屑,铜屑在排出过程中重力作用下向下弯曲并折断,最后在微钻的高速旋转下甩出,如图1所示;环氧树脂玻璃纤维布切屑呈白色粉末状排出,切屑中的树脂容易在受热条件下软化,将玻璃纤维切屑粘附在一起形成混合切屑,如图2所示,这种混合切屑容易粘附在孔壁形成钻污,也会粘附在钻尖影响钻头下一步钻削,更可能会粘附在螺旋槽表面妨碍排屑。微钻钻削铜箔、环氧玻纤布的钻削模型如图3所示。

图1 FR-4板内铜箔钻削过程高速摄影 (D=0.1 mm, f=0.006 mm/r,

图2 FR-4板内环氧玻纤布钻削过程高速摄影 (D=0.1 mm, f=0.006 mm/r,

图3 微钻同时钻削铜箔、环氧玻纤布示意图[3]

1.2 钻削力、钻削温度和钻头磨损与断裂特征

在钻削力方面[3][5],通过微型力传感器测量钻削印制电路板不同层材料钻削力动态变化情况,并进行仿真,结果表明,微钻钻削力在 0.54 N左右的,远远小于常规钻头钻削力;微钻钻削环氧玻纤布过程中钻削力波动剧烈,这是由于微钻尺寸微细,微钻钻削玻璃纤维时只会同时钻削在几根玻璃纤维,轴向钻削力会随玻璃纤维的断裂而急剧下降。轴向力和扭矩都随着转速的增大而减小;随着进给速度和芯厚的增大而增大;随着螺旋角的增大,轴向力增大,而扭矩却减小。直径0.1 mm微钻的典型钻削过程轴向钻削力如图4所示。

在钻削温度方面,用红外热像仪测量微钻钻出印制电路板瞬间温度,并进行大量仿真,结果表明,微钻钻出瞬间的钻削温度值通常 80℃以下。钻削温度随着进给速度和主轴转速的增大而减小但随着钻孔数和微钻直径的增大而增大[3]。红外热像仪测出的钻削温度如图5所示。

图4 直径0.1mm微钻的典型钻削FR-4板过程轴向钻削力(D=0.1mm,

图5 微钻钻削FR-4板的钻削温度(a)D=0.1mm, vf=120cm/min, n=200krpm,

在钻头磨损方面,通过扫描电镜观察微钻磨损形貌发现(见图6),微钻的磨损特征主要是磨粒磨损和粘附磨损。磨粒磨损主要发生在横刃和主切削刃上的,影响微钻的使用寿命。印制电路板中的玻璃纤维和填料是微钻磨料磨损的主要原因。微钻的钻尖和螺旋槽表面会发生树脂混合切屑粘附磨损(见图7),影响微钻的切削性能和排屑,进而使孔内温度累积升高,更加加剧微钻磨损[3][6]-[9]。

图6 FR-4板微钻刀具磨损的常见形式[3]

图7 FR-4板微钻的树脂粘附[3][6]

在微钻弯曲断裂机制方面[10],发现断裂是由于加工时钻头棱面靠近钻尖处参与切削,在玻璃纤维的摩擦和冲击下容易破损,导致切削无法正常进行,微钻弯曲和扭转剧烈,最终导致微钻折断。实验和仿真结果表明,受扭矩作用时最大剪应力发生在螺旋槽底部横截面上,其最大正应力所在截面与钻头的横截面平行;同时由于钻断的断口受扭矩的同时还受压力的作用,导致断口相对纯扭矩作用下的断口要平整。扭转载荷过大是微钻头折断的主要原因,且微钻断裂处位于螺旋槽的根部,距离钻尖约有一定的距离。

1.3 钻削质量控制

通过扫描电镜观察微孔切片,研究发现微孔表面不仅存在入口毛刺、出口毛刺问题,还存在入口圆度误差、入口尺寸误差、钉头、孔位精度、孔壁粗糙等问题。微钻的毛刺和钉头主要是由微钻磨损所造成的;微孔孔壁粗糙主要发生在环氧玻纤层中多根玻璃纤维的断裂与脱落;孔位精度(CPK值)主要与主轴振动特性、钻头直径和钻头磨损有关。减小进给速度和增大转速可以在一定钻孔数内提高印制电路板微孔质量,通过减小微钻与印制电路板的接触面积来提高微钻的耐磨性进而提高微孔质量是最根本的路径[3][4]。

2 钻头优化设计

通过实验和仿真发现,扭转载荷过大是微钻头折断的主要原因,且微钻断裂处位于螺旋槽的根部,距离钻尖约有一定的距离[10]。螺旋角对微钻性能影响最为广泛,影响微钻孔位精度、排屑能力、孔壁粗糙度甚至寿命;端部芯厚影响孔位精度、断刀;根部芯厚影响孔位精度、断刀、排屑性能、孔壁粗糙度;后角影响孔壁粗糙度、寿命;螺旋槽形状影响孔位精度、排屑性能、孔壁粗糙度。采用有限元优化设计法,针对较软的板材设计的钻头具有增强排屑性能,提高孔粗的效果,同时也满足孔位及较高的寿命;针对硬度较高的高Tg板设计的钻头具有较强耐磨损及崩口性能,在孔壁粗糙度及寿命方面也达到实际使用要求。对于大尺寸安装孔的钻头,成功设计了多种印制电路板双分屑槽钻头,其寿命比标准钻头提高一倍,使得加工过程稳定、高效进行,改善了钻削孔的质量[11]-[15]。

3 钻削机床设计

本实验室对印制电路板用高速数控钻床的特点及关键技术进行了研究[16]-[23],分析了PCB高速数控钻床对电主轴、支撑、进给、控制系统、检测技术和压力脚等关键技术的要求及其发展趋势,指出PCB高速数控钻床具有超高钻速、超高精度、可靠性最大化、加工效率高等特点,采用高速空气电主轴技术、高刚度高稳定性床身技术、高速和高加减速进给技术与控制系统,是提高PCB高速数控钻床的高速性能、动态性能和加工精度的关键。在印制电路板钻床系统多体动力学分析方面,建立了印制电路板钻床系统多体动力学模型;通过对印制电路板钻床进行动态特性分析,得出印制电路板钻床在钻削力作用下 X、Y、Z 方向位移和加速度的对数幅频曲线图,发现横梁是钻床的薄弱部位,提出增加横梁的刚度,优化横梁截面形状的设计原则,增加钻床稳定性;最后提出印制电路板钻床钻削加速度频率响应数学模型,设计制造出了具有钻削力测定、快速更换主轴等功能、主轴最高转速为 250 kr的印制电路板超高速超微细钻床。

此外,本实验室对印制电路板高速数控钻床设计原则和设计方法进行了探讨,提出印制电路板高速数控钻床的设计原则主要包括高精度,高速度,高刚度,高可靠性,高加工效率等原则;设计方法主要包括需求功能分析,整体布局的确定,设计方案的确定,整体结构和参数的确定。

4 钻削加工原则

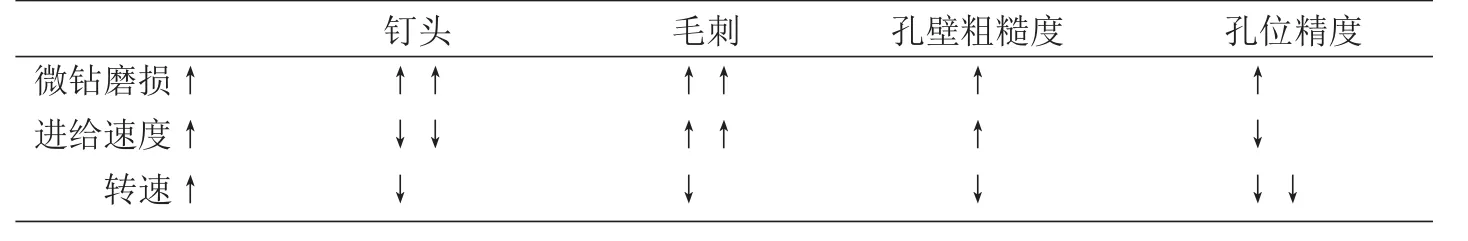

钻削条件对轴向钻削力、钻削温度和刀具磨损的影响趋势如表1所示。钻削条件对微孔加工质量的影响趋势如表2所示。

增大进给速度会明显增大轴向钻削力,但是刀具磨损量却下降了;微钻直径增大,微钻与印刷电路板之间的摩擦面积增大,因此刀具磨损增大;因此若要减小刀具磨损,建议采用高的进给速度和改善微钻结构以减小摩擦面积(表1)。虽然采用高的进给速度可以减小刀具磨损,但是进给速度的增大会造成毛刺和孔壁粗糙度的增大,因此如何减小微钻与印刷电路板的摩擦面积应是提高刀具寿命优先考虑的问题。刀具磨损减小反过来也会减小轴向钻削力和钻削温度,改善孔壁质量(表2)。

若要避免钉头的产生,需采用尽可能高的进给速度和转速以及提高微钻耐磨性(表2),但转速的提高会造成微钻磨损的增大(表2),因此要避免钉头的产生,应优先考虑改善微钻的耐磨性,其次是增大进给速度。由可看出要减小毛刺的产生需增大转速,但是转速的增大又会增大微钻的磨损进给增大毛刺,因此要减小毛刺的产生,应优先考虑采用硬度较高的垫板,其次是减小进给速度。同理,要获得孔壁粗糙度,需减小进给速度(表2)。要获得高的孔位精度,需同时减小进给速度和转速。

综上所述,减小进给速度和增大转速可以在一定钻孔数内提高印刷电路板微孔质量,但钻削参数的选择存在复杂性,需要进一步优化。通过减小微钻与印刷电路板的接触面积来提高微钻的耐磨性进给提高微孔质量才是最根本的路径。

表1 FR-4板钻削条件对微孔加工的影响[3]

表2 FR-4板钻削条件对微孔加工质量的影响趋势[3]

5 挠性板钻孔研究

在软板方面,采用理论分析和大量的实验研究方法,着重从挠性板微孔钻削过程入钻打滑偏斜、排屑状态、切屑形貌、钻削力、钻削温度、微钻磨损以及钻削微孔质量等方面对柔性板微孔钻削工艺进行系统深入的研究[24]-[28]。

挠性板微孔钻削过程中引起钻头偏斜打滑现象的根本原因是在钻头下钻瞬间钻尖部分受到横向作用力不平衡引起的。采用盖垫板等钻孔辅料可以改善钻孔过程中的钻尖偏斜和打滑现象,但是不同的钻孔辅料的搭配对钻孔中钻尖偏斜打滑有不同的影响的。

软板微孔钻削时产生钻屑的形貌与进给速度有很大的关系。在同样的主轴转速条件下,随着进给速度的增大,钻屑的长度和厚度等都随着增大。进给速度越大,钻屑尺寸变大,钻头的排屑能力下降,钻屑容易缠绕钻头。在进给速度比较高时,微钻钻头钻削上层铜箔和钻削下层铜箔所产生的钻屑的形貌具有显著的差异,从非金属材料的粘胶剂粘附在铜屑的位置可以区别开钻屑产生的部位。

微钻钻削过程中,钻头交替钻削铜箔、粘胶剂和聚酰亚胺(PI)薄膜,相应的产生的钻削力的变化也是交替变化的。钻头钻削铜箔、粘胶剂和PI薄膜时的钻削力由大到小依次为钻削铜箔、粘胶剂、PI薄膜。钻削轴向力随着主轴转速的增大而减小,随着进给速度的增大而相应的增大。钻头直径对钻削轴向力的影响比较显著,钻头直径越大,在相同的钻削参数下,钻削轴向力越大。

微钻钻削挠性板时钻削温度是由钻削过程中产生的热量的累加而形成的。钻削温度的高低与进给速度和退刀速度有很大的关系,当进给速度和退刀速度比较低的时候,热量不容易累积造成温升。当钻削时进给速度和退刀速度比较大时,钻相邻孔之间的间隔的时间比较短,热量容易逐渐累积造成钻削温度逐渐升高。钻削时采用低温冷风进行冷却可以很大程度上降低钻削温度。

图8 软板低进给速度钻削碎状钻屑[24, 27]

图9 软板高进给速度钻削长带状钻屑[24, 27]

微钻钻削软板时,微钻钻尖磨损形式主要有横刃磨损和后刀面磨损两种。随着主轴转速和进给速度的增大,钻头的磨损会逐渐加剧。钻孔数的增大也会加剧钻头的磨损。盖垫板的组合使用方式会增大钻头钻削过程的复杂性,从而对钻头磨损产生影响。

软板孔位精度随着主轴转速和退刀速度的增大而增大,随着进给速度的增大而减小,随着钻头直径的增大快速增大。钻孔数的增多会导致微孔孔位精度的降低。盖板合理的使用方式可以有效的提高孔位精度。

微孔出入口形貌的影响因素主要有钻头直径、钻孔数和盖垫板使用方式等。钻头直径对微孔出口毛刺数量和孔入口圆度误差等有影响。随着钻头直径的增大,出口毛刺数量增多,微孔孔径的误差变小。钻孔的数目会影响微孔入口处塑性变形环的宽度,钻孔数越多,塑性变形环尺寸越大。盖板对微孔入口毛刺的影响比较显著。压力脚对微孔出口形貌的影响最为突出,若钻孔过程中层间压力过小,会导致微孔出口毛刺过大。垫板的硬度也是影响出口毛刺的主要原因,出口毛刺的大小会随着垫板表面硬度的增大而减小。

在微孔孔壁质量方面,微孔钻削过程中产生的横向作用力和轴向作用力以及钻削温度是造成孔内PI钉头以及出入口毛刺的根本原因。孔内PI钉头厚度以及出口毛刺高度会随着主轴转速的增大而有稍微减小的趋势,随着进给速度和钻孔数的增大而有稍微增大的趋势。此外在微孔钻削过程中,孔壁质量方面还存在孔径上大下小,两头大中间小等缺陷。

图10 软板钻削轴向力基本特征[24]

图11 不同钻孔数对软板钻削温度的影响[24][27]

6 IC载板钻孔研究

在IC载板钻孔方面[29][30],通过理论分析、实验研究和模拟仿真,研究IC载板超高速钻削超微细孔表面创成过程以及热-力多物理场耦合与IC载板超微细孔质量的内在联系,对IC载板多层复合材料超微细孔超高速钻削加工工艺优化。发现使用涂覆MVC树脂铝基盖板钻削IC载板时没有明显的打滑现象,而使用无涂覆铝基盖板时微钻出现了明显的打滑现象。钻孔数对IC载板的微钻磨损有很大的影响,微钻磨损随着钻孔数的增多而增大,钻孔数对IC载板的微孔质量的影响主要与微钻磨损有关,钻孔数越多,微钻磨损越严重,微孔孔质量越差。

图12 IC载板钻孔数对后刀面磨损的影响 (a) 新钻; (b) 1000孔; (c)2000孔; (d)3000孔; (e)4000孔.

图13 IC载板钻孔数对横刃磨损的影响(a) 新钻; (b)2000孔; (c)3000孔; (d)4000孔

7 盖、垫板钻孔研究

在盖、垫板钻削方面[29],通过理论分析与实验测试相结合的研究手段,同时充分利用计算机有限元仿真技术研究盖/垫板在印刷电路板钻削过程中应用机理,研究盖/垫板钻孔应用的功能性、失效性及其影响因子,研究盖/垫板的定位、散热、润滑、排屑等功能,实现印刷电路板钻孔提高孔位精度、提高孔壁质量、减少钻污产生以及延长钻头寿命,最后对印刷电路板用盖、垫板组合以及钻削参数进行优化研究。

通过一系列钻削实验与仿真,完成盖/垫板钻孔机理研究;通过应用现有盖/垫板进行印刷电路板钻孔实验,完成对现有盖/垫板产品的钻削性能评价;完成盖/垫板失效机理及其影响因子研究;深入研究盖/垫板的定位、散热、润滑、排屑四大功能,建立对应机理,并推导出盖/垫板在其基础上改良和发展方向。针对印刷电路板用各类板材,优化盖/垫板组合方式以及钻削参数,获得钻孔质量控制方案。针对现有盖/垫板针对不同类型印制电路板用板材的钻削过程的工艺,优化实验以及仿真实验相结合的优化设计研究,综合推导出盖/垫板未来的开发重点以及发展方向,对其开发适合各种不同种类印刷电路板板材钻孔用盖/垫板产品提供基础研究数据并开发出新产品。

8 展望

在硬板研究基础上,目前实验室正根据市场需求,进一步研究在0.1 mm及其以下直径钻头钻削条件下,各种新型软板、刚挠结合板、IC载板及高频板的微孔钻削过程与钻孔质量控制方法;研究盖、垫板等辅助板材对不同PCB钻削质量的影响及其设计原则;研究钻削不同类型板材微钻磨损与断针机理及其结构设计优化方法;通过PCB板材-钻削加工工艺-钻头及其盖、垫板的的优化组合系统研究,实现PCB微孔高效高质低成本的系统优化加工。

致谢:感谢中国国家自然科学基金青年基金(批准号:51405090)、中国博士后科学基金特别资助项目(批准号:2013T60789)、中国博士后科学基金面上资助项目(批准2012M521574)、中国国家自然科学基金-广东省联合基金重点项目(批准号:U0734007)及广东省教育部产学研结合项目(批准号:2008B090500130)的资助。

[1]王成勇,黄立新,郑李娟,陈明. 印刷电路板超细微孔钻削加工及其关键技术. 工具技术. 2010 (44)∶3-10.

[2]L.J. Zheng, C.Y. Wang, Y.X. Song, et al. A Review on Drilling Printed Circuit Boards, Advanced Materials Research, 2011(188)∶441-449.

[3]郑李娟. 微细钻头钻削印刷电路板加工机理研究.博士学位论文.广州∶广东工业大学, 2011.

[4]L.J. Zheng, C.Y. Wang, L.P. Yang, et al. Characteristics of chip formation in the micro-drilling of multi-material sheets, International Journal of Machine Tools and Manufacture, 2012 (52)∶40-49.

[5]L.J. Zheng, C.Y. Wang, Y.P. Qu, et al. The investigation of thrust force of printed circuit board drilling. Key Engineering Materials, 2012 (496)∶259-265.

[6]L.J. Zheng, C.Y. Wang, L.Y. Fu, et al. Wear mechanisms of micro-drills during dry high speed drilling of PCB. Journal of Materials Processing Technology, 2012 (212)∶1989-1997.

[7]L.J. Zheng, C.Y. Wang, Y.P. Qu, Y.X. Song, L.Y. Fu. Interaction of cemented carbide micro-drills and printed circuit boards during micro-drilling. International Journal of Advanced Manufacturing Technology. 2014 DOI∶ 10.1007/s00170-014-6520-1.

[8]屈云朋. 微细钻头印刷电路板失效机制研究.硕士学位论文.广州∶ 广东工业大学, 2012.

[9]Y.P. Qu, C.Y. Wang, L.J. Zheng, Y.X. Song. Wavelet transform denoise of PCB drilling force signal. Advanced Materials Research, 2012 (500)∶26-31.

[10]文军. 硬质合金微钻的钻削性能研究.硕士学位论文.南宁∶广西大学,2011.

[11]杨礼鹏. 印刷电路板支撑孔用钻头切削性能研究.硕士学位论文.广州∶广东工业大学, 2011.6.

[12]L.P. Yang, L.X. Huang, C.Y. Wang, L.J. Zheng. Drilling force and chip morphology in drilling of PCB Supported hole, Advanced Materials Research, 2011 (188)∶429-434.

[13]黄立新. 印刷电路板定位安装孔高速加工研究. 博士学位论文.广州∶广东工业大学, 2011.

[14]L.X. Huang, C.Y. Wang, L.P. Yang, L.J. Zheng, Y.X. Song. Cutting forces of PCB supported hole. Advanced Materials Research, 2011 (188)∶435-440.

[15]黄立新. 钻削加工的三维建模及可视化.工具技术, 2009,43(6).

[16]王冰. 印刷电路板高速数控钻床及动态特性研究. 硕士学位论文. 广州∶广东工业大学,2010.

[17]王冰,王成勇,汤宏群,宋月贤,陈明. 印刷电路板高速数控钻床的特点及关键技术.工具技术,2009,43(12).

[18]汤宏群. 印刷电路板微孔钻削加工过程动态特性研究.博士学位论文. 广州∶广东工业大学, 2012.6.

[19]汤宏群,王成勇,王冰. 电路板复合材料高速钻削刀具的磨损.热加工工艺,2010, 39(10).

[20]H.Q. Tang, J. Wen, C.Y. Wang. Simulation of drilling on the copper of PCB with ultra-high-speed. Advanced Materials Research , 2011,188∶739-742.

[21]汤宏群,王成勇,王冰. 微小孔成孔监测技术.机床与液压, 2010, 38(16).

[22]宋月贤,王冰,王成勇. 印刷电路板高速数控钻床设计原则和设计方法的探讨.机电工程与技术,2014,43(5).

[23]陈志顺. 高速数控钻床断针与钻深检测研究. 硕士学位论文.广州∶广东工业大学, 2011.

[24]张欣. 柔性印刷电路板微孔高速钻削工艺优化研究.硕士学位论文. 广州∶广东工业大学,2013.

[25]X. Zhang, C.Y. Wang, L.J. Zheng, et al. Experimental Study on Cutting Force of High-speed Micro-drilling Flexible Printed Circuit Board. Materials Science Forum, 2013 (723)∶401-406.

[26]王琳芳.集成电路封装基板超高速钻削超微细孔质量的研究.硕士学位论文. 广州∶ 广东工业大学, 2014.

王成勇,教授,博士生导师,副校长,曾先后在德国不伦瑞克大学和汉堡工业大学、澳大利亚昆士兰科技大学等地从事合作研究。现为 “教育部机械装备制造及控制技术教育部重点实验室”学科带头人;广东省数控机床及基础制造装备总体专家组副组长;International Committee for Abrasive Technology的Founding Member;国家自然科学基金重大、重点、杰出青年基金项目通讯评审专家;若干国内、国际会议学术委员会或组织委员会委员,先后3次担任国际会议主席。主要从事PCB机械加工研究、高速加工涂层刀具制备、模具高速加工理论及CAD/CAM等相关技术、加工材料的精密超精密与纳米加工理论与技术和超硬材料及其工具制造和应用技术等领域的研究工作。承担国家自然科学基金项目10项(包括广东联合基金重点项目2项),863子项目及省部级和企业项目近40多项。已授权发明专利9项,实用新型专利5项,外观专利1项,发表论文200多篇, SCI收录50多篇。

Research on Printed Circuit Board mechanical drilling

WANG Cheng-yong ZHENG Li-juan HUANG Xin LI Shan LIAO Bing-miao TANG Hong-qun WANG Bing YANG Li-peng

This paper introduced the research progress on PCB micro-holes mechanical drilling from Laboratory of PCB precision machining of Guangdong University of Technology. The drilling process, drilling force, drilling temperature and holes quality of PCB drilling were studied. The characteristics and mechanism of drill wear and broken were analyzed. The dynamic performance of the drilling machine was also analyzed and the designation rule of PCB high speed numerical control drilling machine was proposed. A PCB high speed numerical control drilling machine with 250 min highest spindle speed was designed and manufactured.

PCB; Micro-Holes; Mechanical Drilling

TN41

:A

:1009-0096(2015)03-0051-09